一种用于气雾化炉的旋风分离装置的制作方法

本技术涉及气雾化制粉,尤其是涉及一种用于气雾化炉的旋风分离装置。

背景技术:

1、气雾化制粉技术是目前生产高性能金属及合金金属粉末的主要方法,气雾化制粉技术是利用高速气流将液态金属粉碎成小液滴后凝固成金属粉末,在气雾化制粉过程中,将带有金属粉末的惰性气体通入旋风分离装置中,使带有金属粉末的惰性气体在旋风分离装置中作旋转运动,利用惯性离心力作用将金属粉末甩向旋风分离装置内壁,进而使惰性气体和金属粉末分离。

2、相关技术中设计有授权公告号为cn210815786u的中国专利提供了一种旋风分离机,其包括锥形筒体,锥形筒体侧壁设置进风口,锥形筒体顶部设置出风口,锥形筒体底部设置第一卸料阀门,第一卸料阀门远离锥形筒体一端设置集料管,集料管远离第一卸料阀门一端设置第二卸料阀门,第二卸料阀门远离第一卸料阀门一端设置方锥形接料斗,方锥形接料斗的侧面连通有通气管道,方锥形接料斗远离第二卸料阀门一端设置卸料管。将带有金属粉末的惰性气体由进风口通入锥形筒体内,带有金属粉末的惰性气体气流由直线运动变成圆周运动,带有金属粉末的惰性气体气流在旋转过程中产生离心力,密度大于气体的金属粉末会甩向锥形筒体内壁,金属粉末撞击锥形筒体内壁后失去惯性力沿锥形筒体内壁下落,进而金属粉末通过第一卸料阀和第二卸料阀由卸料管排出,惰性气体由出风口排出锥形筒体,实现惰性气体与金属粉末的分离。

3、在实现本技术过程中,发明人发现该技术中至少存在如下问题:惰性气体中粒径在5μm以上的金属粉末会撞击锥形筒体内壁进而与惰性气体分离,但是惰性气体中粒径小于5μm的金属粉末由于重量较轻,在随惰性气体旋转过程中不易与锥形筒体内壁撞击下落,导致直径小于5μm的金属粉末会随着惰性气体移动至锥形筒体外部,降低金属粉末的收取率,存在分离过程金属粉末浪费的情况。

技术实现思路

1、为了提高金属粉末的收取率,减少金属粉末浪费的情况,本技术提供一种用于气雾化炉的旋风分离装置。

2、本技术提供的一种用于气雾化炉的旋风分离装置采用如下的技术方案:

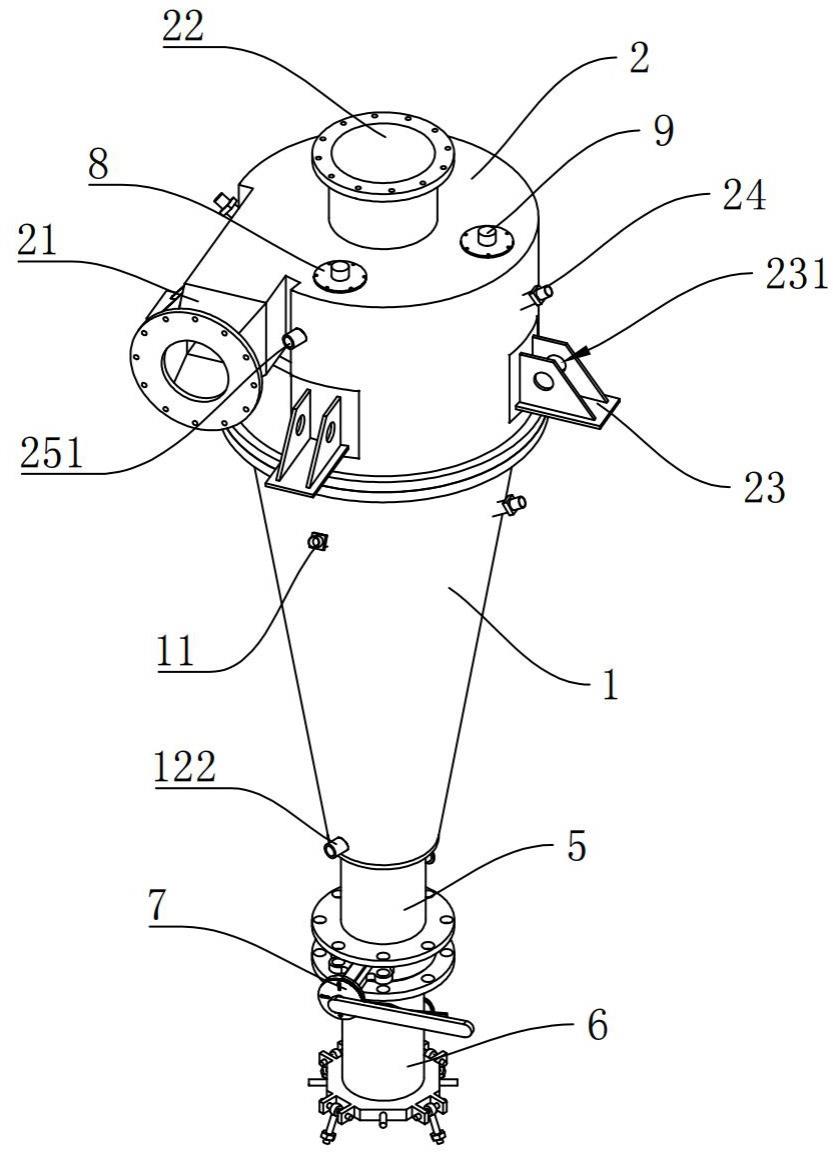

3、一种用于气雾化炉的旋风分离装置,包括锥形筒体,所述锥形筒体顶部连通设置上仓体,所述上仓体侧壁连通设置进风管,所述上仓体顶部连通设置出风管,所述上仓体顶部上开设若干安装孔,所述安装孔内转动设置分级轮,所述分级轮位于上仓体内,所述锥形筒体下方连通设置过渡仓体,所述过渡仓体远离锥形筒体一端连通设置下仓体,所述过渡仓体和下仓体之间设置手阀,所述手阀一端与过渡仓体底壁相互连通,所述手阀另一端与下仓体顶部相互连通。

4、通过采用上述技术方案,首先将外接收粉装置与下仓体底部连接,然后驱动分级轮转动并打开手阀,当分级轮转动到达50hz时,将带有金属粉末的惰性气体由进风管通入上仓体内,带有金属粉末的惰性气体气流由直线运动变成圆周运动,带有金属粉末的惰性气体气流在旋转过程中产生离心力,粒径大于5μm的金属粉末撞击内壁后失去惯性力下落至外接收粉装置内,粒径小于5μm的金属粉末随惰性气体气流上升,上升中的金属粉末均匀向四周分散,当粒径小于5μm的金属粉末移动到分级轮处时,由于分级轮高速转动产生强大的离心力场,进而将粒径小于5μm的金属粉末甩向上仓体内壁,粒径小于5μm的金属粉末撞击内壁后下落至外接收粉装置内,进而收集粒径小于5μm的金属粉末,达到提高金属粉末收取率的效果,减少金属粉末浪费的情况。

5、作为优选,所述分级轮包括支架、底板和若干叶片,所述叶片呈圆周阵列分布,所述叶片一端与支架固定连接,所述支架与安装孔内壁转动连接,所述叶片另一端与底板固定连接,所述底板位于上仓体内。

6、通过采用上述技术方案,驱动支架和底板转动,支架和底板带动叶片转动,当叶片高速转动时,叶片周围产生离心力场。

7、作为优选,所述支架包括中心圆板、支撑杆和连接环板,所述叶片远离底板一端与连接环板底壁固定连接,所述连接环板外侧壁与安装孔内壁转动连接,所述连接环板内侧壁与支撑杆一端固定连接,所述支撑杆另一端与中心圆板侧壁固定连接。

8、通过采用上述技术方案,驱动中心圆板转动和底板转动,中心圆板转动带动支撑杆转动,支撑杆转动带动连接环板转动,连接环板转动和底板转动带动叶片转动。

9、作为优选,所述安装孔上设置盖板,所述盖板与上仓体顶壁可拆卸连接,所述盖板上固定设置驱动电机,所述驱动电机的驱动轴贯穿盖板,所述驱动电机的驱动轴端壁上固定设置转轴,所述转轴贯穿中心圆板和底板,所述中心圆板和底板均与转轴连接。

10、通过采用上述技术方案,启动驱动电机,驱动电机转动带动转轴转动,转轴转动带动中心圆板和底板转动,中心圆板和底板转动带动叶片转动。

11、作为优选,所述中心圆板和底板上均开设让位孔,所述让位孔供转轴插设,所述中心圆板和底板上均开设定位孔,所述定位孔与让位孔相互连通,所述定位孔内共同设置定位键板,所述定位键板与转轴侧壁固定连接。

12、通过采用上述技术方案,转轴转动带动定位键板转动,由于定位键板插设在定位孔内,进而定位键板带动中心圆板和底板转动。

13、作为优选,所述上仓体侧壁上连通设置若干上仓进气管,所述锥形筒体侧壁上连通设置若干锥形筒进气管,所述过渡仓体侧壁上连通设置过渡仓进气管,所述下仓体侧壁上连通设置下仓进气管。

14、通过采用上述技术方案,当停止通入带有金属粉末的惰性气体后,将惰性气体或空气由上仓进气管、锥形筒进气管、过渡仓进气管和下仓进气管通入,使惰性气体或空气向旋风分离装置内部高压喷吹,惰性气体或空气将内壁上粘存的金属粉末吹落,达到提高金属粉末收取率的效果,减少金属粉末浪费的情况。

15、作为优选,所述上仓体侧壁内开设冷却腔一,所述上仓体侧壁上开设进水口一和出水口一,所述进水口一和出水口一均与冷却腔一相互连通,所述进水口一靠近上仓体顶部设置,所述出水口一靠近上仓体底部设置。

16、通过采用上述技术方案,将冷却液由进水口一通入冷却腔一内部,冷却液在冷却腔一内流动,对上仓体内的金属粉末进行降温,进而便于金属粉末快速冷却进行收集。

17、作为优选,所述锥形筒体侧壁内开设冷却腔二,所述锥形筒体侧壁上开设进水口二和出水口二,所述进水口二和出水口二均与冷却腔二相互连通,所述进水口二靠近锥形筒体顶部设置,所述出水口二靠近锥形筒体底部设置。

18、通过采用上述技术方案,将冷却液由进水口二通入冷却腔二内部,冷却液在冷却腔二内流动,对锥形筒体内的金属粉末进行降温,进而便于金属粉末快速冷却进行收集。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1、通过设置锥形筒体、上仓体、进风管、出风管、安装孔、分级轮、过渡仓体、下仓体和手阀,达到提高金属粉末收取率的效果,减少金属粉末浪费的情况;

21、2、通过设置盖板、驱动电机和转轴,达到驱动分级轮转动的效果;

22、3、通过设置让位孔、定位孔和定位键板,达到转轴带动中心圆板和底板转动的效果。

- 还没有人留言评论。精彩留言会获得点赞!