一种齿轮生产用检测装置的制作方法

本发明属于齿轮生产检测装置,具体是指一种齿轮生产用检测装置。

背景技术:

1、齿轮是指轮缘上有齿,能连续啮合传递运动和动力的机械元件,在制造业中应用较为广泛。在一般齿轮的生产线中,缺乏齿轮成品的检测,对于齿轮的内径、齿形以及端面等参数检测还需由人工逐一放置在不同检测设备上判定是否合格,费时费力,无法形成批量化检测,降低齿轮生产出厂的效率。

技术实现思路

1、为解决上述现有难题,本发明提供了一种齿轮生产用检测装置,利用预先作用原理,设置了调节型入料机构,根据不同齿轮规格进行适配调节,适用性强,并通过齿轮自身的重力作用与夹持板的限位作用,实现了齿轮检测自动上料的技术效果;采用预先作用原理结合弹性结构,设置了尺寸检测机构和齿形检测机构,在齿轮生产中分别对齿轮的内径、高度、齿厚、齿全高和齿距等参数进行同步检测,配合采用plc控制系统,自动筛分不合格齿轮,实现了齿轮成品的批量检测并筛分的技术效果,本装置结构紧凑,操作便捷,满足生产线批量生产、高效率的要求。

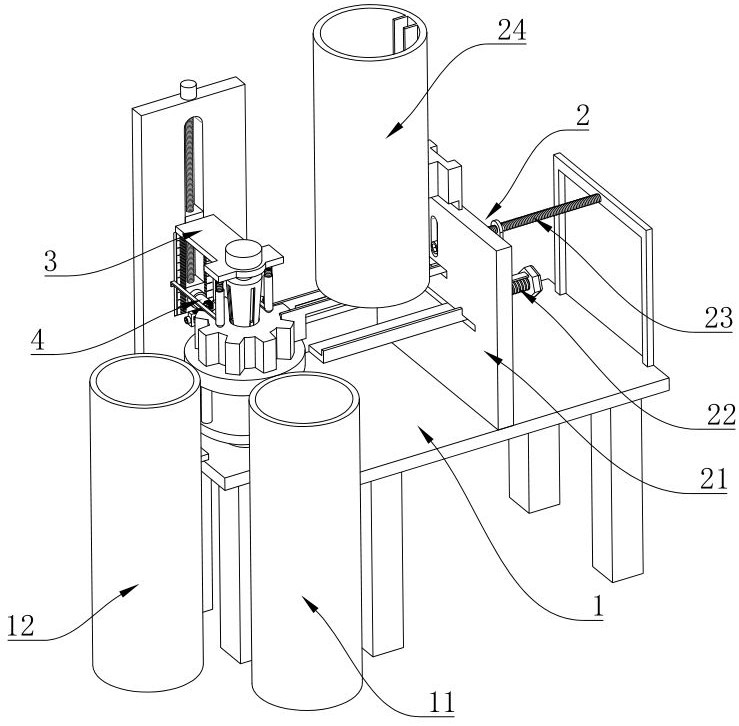

2、为实现上述目的,本发明采取的技术方案如下:本发明提供的一种齿轮生产用检测装置,包括支撑台,所述支撑台的下部设有主控制器,所述支撑台的侧壁上分别卡合设有出料框和废料框,所述支撑台的上部分别设有调节型入料机构、尺寸检测机构和齿形检测机构,所述尺寸检测机构和齿形检测机构设于调节型入料机构的一侧,所述齿形检测机构设于尺寸检测机构的下方,所述废料框设于尺寸检测机构远离调节型入料机构的一侧,所述出料框设于尺寸检测机构远离齿形检测机构的一侧,其中,所述调节型入料机构包括调节控制板、支撑组件、送料组件和入料框,所述调节控制板竖直设于支撑台的上部,所述支撑组件和送料组件分别水平设于调节控制板上,所述送料组件设于支撑组件的上方,所述入料框活动设于送料组件的上部,所述入料框活动卡合设于调节控制板的上部,所述废料框与出料框相互垂直设置,分别收集不合格齿轮与合格齿轮,达到齿轮检测后成品筛分的目的。

3、进一步地,所述调节控制板上分别贯穿设有承托滑槽、推动滑槽和腰型槽,所述推动滑槽设于承托滑槽的上方,所述腰型槽竖直设于推动滑槽的上方,所述调节控制板的后壁上不贯穿设有动力滑槽,所述动力滑槽设于腰型槽的一侧,所述调节控制板的后壁上内嵌设有刻度尺,所述刻度尺设于承托滑槽与推动滑槽之间,所述腰型槽的内侧壁上设有定位滑槽,所述定位滑槽内嵌设于调节控制板内,所述调节控制板的上壁上对称设有卡合槽,所述卡合槽分别与定位滑槽相连通。

4、进一步地,所述支撑组件包括旋拧螺杆、调节板、承托板和连接杆,所述旋拧螺杆转动设于调节控制板的后壁上,所述旋拧螺杆设于承托滑槽的下方,所述调节控制板的后壁上水平设有限位片,所述限位片设于承托滑槽与旋拧螺杆之间,所述调节板啮合滑动设于旋拧螺杆上,所述限位片滑动贯穿设于调节板内,所述承托板水平对称设于调节控制板的前侧,所述承托板分别贯穿滑动设于承托滑槽内,所述连接杆的一端分别转动设于调节板的两侧壁上,所述连接杆的另一端分别转动设于承托板的端部,所述承托板靠近连接杆的一端上部分别设有第一指针,所述第一指针分别滑动设于刻度尺上,利用杠杆原理,通过拧动旋拧螺杆使调节板靠近或远离调节控制板,进而通过连接杆带动对称的承托板相互靠近或远离,从而达到承托不同尺寸齿轮的目的,增强装置的适用性。

5、进一步地,所述送料组件包括撑架、定位板、转动电机、转动螺杆、从动板、推动杆和夹持板,所述撑架设于调节控制板的端部,所述定位板滑动设于定位滑槽内,所述定位板上啮合设有紧固螺钉,所述定位板通过紧固螺钉与调节控制板相对固定,所述转动电机设于定位板上,所述转动电机在动力滑槽内滑动,所述转动螺杆转动设于撑架与转动电机之间,所述转动电机的输出端与转动螺杆电连接,所述从动板啮合滑动设于转动螺杆上,所述推动杆对称滑动贯穿设于推动滑槽内,所述推动杆分别通过螺钉与从动板相连,所述夹持板分别设于推动杆远离从动板的一端。

6、作为优选地,所述入料框搭接设于推动杆的上部,所述入料框靠近调节控制板的一侧设有安装板,所述安装板分别卡合滑动设于卡合槽内,所述安装板与定位板触接设置,所述入料框呈管状设置,所述入料框的内部对称设有限位条,对称的所述限位条之间的距离等于夹持板之间的距离,所述入料框根据待检测齿轮的大小进行适配选择;

7、根据待检测齿轮的齿顶圆直径分别调整承托板之间的距离以及选择入料框的尺寸,根据待检测齿轮的齿厚分别调整夹持板之间的距离以及选择限位条的尺寸,根据待检测齿轮的整体高度调整定位板的高度,以适配不同尺寸类型的齿轮生产检测,将入料框安装至送料组件上后,向入料框内批量放入待检测齿轮,齿轮的一个齿牙滑动卡合于限位条之间,从动板处于初始状态时,夹持板分别贴合调节控制板,此时夹持板与限位条相触接,齿轮在重力作用下落于承托板上,齿轮的一个齿牙滑动卡合于夹持板之间,从动板在转动螺杆的作用下向调节控制板移动,进而使夹持板夹持齿轮移动,由于入料框搭接在推动杆上,下一个齿轮由推动杆支撑阻挡,直到夹持板复位,下一个齿轮再次落下,以此循环,实现了齿轮检测自动上料的技术效果。

8、进一步地,所述尺寸检测机构包括检测板、第一旋转电机、旋转台、检验台、测高组件和内径检测组件,所述第一旋转电机设于支撑台的上部,所述旋转台设于第一旋转电机上,所述第一旋转电机的输出端与旋转台电连接,所述检验台连接设于旋转台的上方,所述检验台呈环状设置,所述检验台设于承托板远离调节控制板的一端,所述检验台的圆周侧壁与所述承托板的端面所在的平面相切,所述检验台的中心与对称的所述承托板的对称轴在同一直线上设置,所述检验台的上端面与承托板的上端面处于同一平面,所述检测板竖直设于检验台的一侧,所述检测板的中部竖直贯穿设有移动槽,所述检测板的上部中心设有动力电机,所述移动槽内转动设有动力螺杆,所述动力电机的输出端与动力螺杆电连接,所述检测板靠近检验台的侧壁上分别内嵌设有第一刻度和感应条,所述第一刻度对称设于移动槽的两侧,所述感应条分别设于第一刻度的外侧,所述感应条为t05gy带状传感器,所述第一刻度的零位与检验台的上端面处于同一平面,所述测高组件滑动设于移动槽内,所述测高组件活动设于检验台的上方,所述内径检测组件转动设于测高组件上。

9、进一步地,所述测高组件包括动力板、测高伸缩杆和第二指针,所述动力板啮合设于动力螺杆上,所述动力板水平滑动设于检验台的上方,所述测高伸缩杆对称设于动力板的下部,所述测高伸缩杆对称活动设于检验台的上方,所述测高伸缩杆分别与动力板连接设有回复弹簧,所述测高伸缩杆的下端分别内嵌设有走珠,所述第二指针分别设于测高伸缩杆的下端侧壁上,所述第二指针分别水平延伸至检测板,所述第二指针分别滑动设于感应条上,所述第二指针分别指向第一刻度。

10、进一步地,所述内径检测组件包括第二旋转电机、旋转轴、圆锥塞柱和检测感应组件,所述第二旋转电机设于动力板上,所述第二旋转电机的中心与检验台的中心相重合,所述第二旋转电机的中心与测高伸缩杆的对称轴处于同一直线上,所述旋转轴转动设于动力板的下部,所述第二旋转电机的输出端与旋转轴电连接,所述旋转轴的下部呈球状设置,所述圆锥塞柱环绕设于旋转轴的外侧,所述圆锥塞柱的侧壁上圆周均布贯穿设有滑动调节槽,所述滑动调节槽的内壁上分别设有定位调节槽,所述检测感应组件套接滑动设于旋转轴与圆锥塞柱之间。

11、作为优选地,当所述回复弹簧处于初始状态时,所述走珠到动力板的距离大于所述旋转轴的下端到动力板的距离,当进行齿轮内孔检测时,随着动力板的下移,走珠优先接触齿轮的上端面,采用预先作用原理,测高伸缩杆收缩,第二指针滑过感应条直接表征齿轮的高度,而圆锥塞柱与齿轮的内孔卡合,通过圆锥塞柱上某一圆周直径可直接判定齿轮内径是否合格。

12、进一步地,所述检测感应组件包括移动环、移位楔块、滑移插板和感应垫,所述移动环套接设于旋转轴的外侧,所述移动环在旋转轴与圆锥塞柱之间滑动,所述移位楔块分别滑动设于滑动调节槽内,所述移位楔块的楔形面的倾斜角度等于圆锥塞柱的侧切面的倾斜角度,所述移位楔块与移动环之间分别连接设有弹动伸缩杆,所述滑移插板分别对称设于移位楔块的两侧,所述滑移插板分别滑动设于定位调节槽内,所述滑移插板朝向移位楔块的楔形面的侧壁上分别设有防滑垫,所述移位楔块的楔形面上分别设有感应垫,所述感应垫的型号为qt60168-asg接触传感器,通过弹动伸缩杆的弹性压力配合防滑垫的摩擦力,使检测感应组件便于移动与定位。

13、进一步地,所述齿形检测机构包括电动伸缩杆、水平量架、齿厚夹板、感应板、基准板和齿高顶板,所述电动伸缩杆贯穿嵌合设于检测板上,所述电动伸缩杆设于移动槽的正下方,所述水平量架设于电动伸缩杆的输出端部,所述水平量架的上部设有第二刻度,所述水平量架的内侧中部贯穿转动设有基准调节螺钉,所述基准调节螺钉上对称设有左旋螺纹和右旋螺纹,所述左旋螺纹和右旋螺纹设于水平量架的内侧,所述感应板设于水平量架的上部中心,所述感应板的型号为zp-12c触摸传感器,所述基准板分别啮合设于左旋螺纹和右旋螺纹上,所述基准板靠近检验台一端的相对侧壁上分别设有连接撑柱,所述连接撑柱的外侧分别套接设有裕量弹簧,所述齿厚夹板分别设于基准板的内侧,所述齿厚夹板对称滑动设于水平量架朝向检验台的一侧,所述连接撑柱分别滑动设于齿厚夹板内,所述裕量弹簧分别连接齿厚夹板与基准板,所述齿厚夹板的下端面与所述检验台的上端面处于同一平面设置,所述齿高顶板竖直设于对称的所述齿厚夹板的内侧,所述齿高顶板与水平量架连接设有连接弹簧,所述齿高顶板的上部中心水平设有转换杆,所述转换杆的端部在感应板上滑动。

14、作为优选地,当所述连接弹簧处于初始状态时,所述齿高顶板靠近检验台的端面与齿厚夹板靠近检验台的端面处于同一平面,所述转换杆的端部位于感应板靠近检验台的端部;

15、在检测前,根据待检测齿轮标准件的齿厚通过基准调节螺钉进行齿厚夹板间距的调节,连接撑柱的高可根据允许接受的齿轮齿厚公差范围选取,而齿高顶板的位移距离表征齿轮的齿全高参数,随后配合检验台与内径检测组件挤压齿轮转动和电动伸缩杆的间歇性伸缩,实现了逐一检验齿轮齿厚与齿全高的技术效果。

16、作为优选地,所述主控制器为plc控制器,其型号为西门子s7-300,所述第一旋转电机和第二旋转电机为步进电机,所述第一旋转电机与第二旋转电机的转速相同,所述转动电机、电动伸缩杆、第一旋转电机、第二旋转电机、动力电机、感应条、感应垫和感应板分别与主控制器电连接。

17、采用上述结构本发明取得的有益效果如下:

18、本发明提供的一种齿轮生产用检测装置,利用预先作用原理,设置了调节型入料机构,结合利用杠杆原理,通过拧动旋拧螺杆使调节板靠近或远离调节控制板,进而通过连接杆带动对称的承托板相互靠近或远离,从而达到承托不同尺寸齿轮的目的,实现了根据不同齿轮规格进行适配调节的技术效果,适用性强,并通过齿轮自身的重力作用与夹持板的限位作用,实现了齿轮检测自动上料的技术效果;

19、采用预先作用原理结合弹性结构,设置了尺寸检测机构和齿形检测机构,在齿轮生产中分别对齿轮的内径、高度、齿厚、齿全高和齿距等参数进行同步检测,配合采用plc控制系统,自动筛分不合格齿轮,实现了齿轮成品的批量检测并筛分的技术效果,本装置结构紧凑,操作便捷,满足生产线批量生产、高效率的要求。

- 还没有人留言评论。精彩留言会获得点赞!