一种电池测试分选装置及其使用方法与流程

本发明涉及太阳能电池生产,具体为一种电池测试分选装置及其使用方法。

背景技术:

1、在电池片生成出来后,需要对其进行测试分档,现有测试分档电池片经aoi检测给定外观&颜色信号进行传递,经iv触发分选自动化接收不同颜色&外观组合信号根据设置文件(效率,开压)进行bin料盒分配,最后经终端el需进行o伺服电机/ng判定筛选,判定结果o伺服电机时,电池片按分档文件原bin号进入指定料盒;当判定结果ng时,el软件不同缺陷料盒号发送自动化,电池片进入相应料盒,无法进行效率区分,el缺陷电池片需单独反测分档入库,增加电池片的损耗,降低了产能,良率;终端分选el优先级最高,el缺陷片中存在外观不良品,易造成客诉。

2、因此,需一种能实现电池片精准测试的分析装置来弥补上述问题。

技术实现思路

1、本发明的目的在于提供一种电池测试分选装置及其使用方法,以解决上述背景技术中提出的问题。

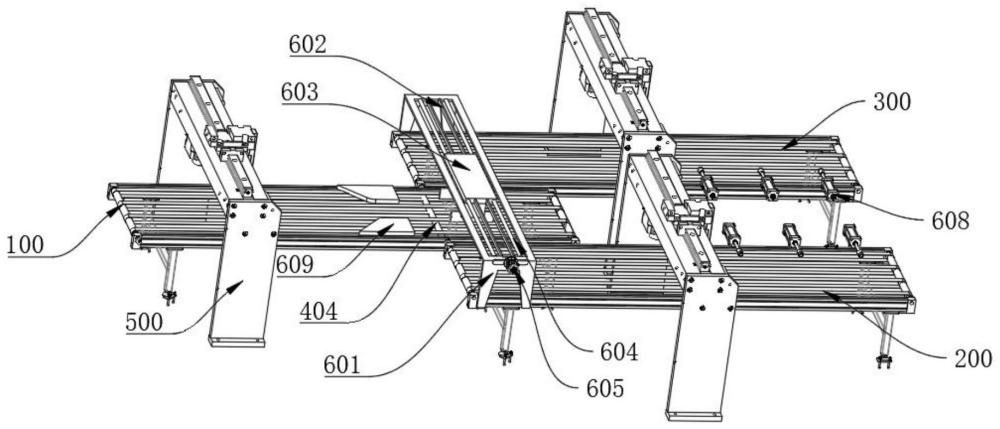

2、为解决上述技术问题,本发明提供如下技术方案:包括,

3、总输送带、轻微缺陷输送带和严重缺陷输送带;

4、间歇传动机构,设置于总输送带上,且动力输出端分别与轻微缺陷输送带和严重缺陷输送带相连,以完成总输送带、轻微缺陷输送带和严重缺陷输送带同步间歇转动动作;

5、检测器,分别设置于总输送带、轻微缺陷输送带和严重缺陷输送带检测端,以完成检测总输送带、轻微缺陷输送带和严重缺陷输送带上电池片动作;

6、分选机构,设置于轻微缺陷输送带和严重缺陷输送带上,能完成分选总输送带上电池片以及分选轻微缺陷输送带和严重缺陷输送带上电池片动作。

7、优选的,所述间歇传动机构包括,

8、齿轮块,设置于总输送带的传动杆上;

9、局部齿轮块,齿纹部分能与齿轮块相互啮合;

10、电机,设置于总输送带上,且动力输出端与局部齿轮块相连;

11、连接杆,通过皮带与总输送带的传动杆相连,且两端分别与轻微缺陷输送带和严重缺陷输送带的传动杆相连。

12、优选的,所述分选机构包括,

13、支架,连接端分别与轻微缺陷输送带和严重缺陷输送带相连;

14、导轨,对称设置于支架水平面上;

15、滑块,设置于导轨上;

16、丝杆,对称设置于滑块上,且通过皮带相连;

17、伺服电机,设置于支架上,且动力输出端设置于丝杆上;

18、电推杆,设置于滑块内;

19、伸缩杆,设置于滑块底面,且与电推杆动力输出端相连;

20、气缸,分别呈线性阵列设置于轻微缺陷输送带和严重缺陷输送带上。

21、优选的,所述总输送带上对称设置有引导块。

22、一种电池测试分选装置的使用方法,包括以下步骤:

23、信息录入:检测器为el检测设备,el软件内部开发转bin设置功能,将el不同等级缺陷赋予缺陷id,其中总输送带上的检测设备录入的是良品、轻微残次品和严重残次品界定范围信息,轻微缺陷输送带上的检测设备录入的是轻微残次品范围内的缺陷信息,严重缺陷输送带上的检测设备录入的是严重残次品范围内的缺陷信息;

24、传动:间歇传动机构同步带动总输送带、轻微缺陷输送带和严重缺陷输送带进行同向间隔运动;

25、步骤a、初次检测:根据缺陷id设置筛选信息框对比,检测器对总输送带上的电池片进行初次检测,在检测时,检测设备根据筛选信息对电池片进行编号,该编号分为三种,第一种为良品,第二种为轻微残次品,第三种为严重残次品;

26、步骤b、第一次分选:总输送带将电池输送至检测器检测范围后暂停运输,给检测器检测留出检测时间,待检测完毕后,检测器对电池片进行编号,编号后总输送带将被编号的电池片输送至分选机构分选范围内,如电池编号为良品,则让其在总输送带上继续移动,移动至下一个工序中,若编号为轻微残次品,启动分选机构,带动电池片移动至轻微缺陷输送带上,同理若编号为严重残次品,则启动分选机构将电池片移动至严重缺陷输送带上;

27、步骤c、第二次分选:位于轻微缺陷输送带上的轻微残次品在轻微缺陷输送带移动,并再次经过检测器进行检测,对轻微残次品进行再次检测,并根据缺陷对其进行编号,编号后继续带动轻微残次品移动,当其移动至相应编号的气缸处,气缸开启,将电池片推出,完成分类分选;

28、步骤d、第三次分选:位于严重缺陷输送带上的严重残次品在严重缺陷输送带移动,并再次经过检测器进行检测,对严重残次品进行再次检测,并根据缺陷对其进行编号,编号后继续带动轻微残次品移动,当其移动至相应编号的气缸处,气缸开启,将电池片推出,完成分类分选。

29、优选的,所述信息录入中轻微缺陷输送带上的检测设备录入的是轻微残次品范围内的缺陷信息,严重缺陷输送带上的检测设备录入的是严重残次品范围内的缺陷信息,在录入信息完毕后,对信息进行编号,并将编号与气缸相对应。

30、优选的,所述步骤b中的启动分选机构的具体步骤如下:

31、步骤b、启动电推杆,电推杆推动伸缩杆贴合电池片两侧;

32、步骤b、伺服电机带动丝杆转动,进而将电池片推送至轻微缺陷输送带或严重缺陷输送带上;

33、步骤b、收回伸缩杆,重新启动伺服电机带动滑块以及其表面的伸缩杆复位。

34、优选的,所述步骤c和步骤d上残次品在检测时未在录入数据找出相匹配信息,则残次品继续移动,进行下次检测。

35、优选的,所述传动具体步骤如下:

36、步骤e、电机带动局部齿轮块转动,当局部齿轮块齿纹于齿轮块相互接触时则带动齿轮块转动;

37、步骤f,齿轮块转动会带动其表面总输送带上传动杆转动,在皮带传动的作用下带动连接杆转动,进而带动轻微缺陷输送带和严重缺陷输送带的传动杆转动。

38、与现有技术相比,本发明的有益效果是:

39、1、自动化分选提高效率:装置通过自动化分选机构和检测器实现自动识别和分选电池片,提升了电池测试和分类的效率。

40、2、准确性高:通过el检测设备的精确数据录入,能够精确地界定良品、轻微残次品和严重残次品,减少了人为错误,确保了分选结果的准确性。

41、3、间歇传动同步性:间歇传动机构确保了总输送带、轻微缺陷输送带和严重缺陷输送带的同步间歇转动,这有助于匹配不同工序的时间要求,使整个系统更加高效。

42、4、三级分选机制:提供了三级分选机制,包括初次检测、第一次分选、第二次分选和第三次分选,使得电池片能够根据不同的缺陷等级被有效地分类,从而提升产品的整体质量。

43、5、改善工作环境:由于整个分选过程实现了自动化,减少了工人直接接触电池片的需要,改善了工作环境,降低了劳动强度。

44、6、节省人力成本:自动化的分选过程减少了人工分拣的需求,节省了人力成本,对于大规模生产尤其具有经济效益。

45、总的来说,整个装置能够实现高效率、高精度的电池片分选,适用于大规模的电池生产线,提高生产效率和产品质量,同时降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!