用于草甘膦生产中活性炭分离的离心机的制作方法

本发明涉及离心机,具体涉及一种用于草甘膦生产中活性炭分离的离心机。

背景技术:

1、草甘膦,化学名称为n-(磷酸甲基)甘氨酸,是一种非选择性、无残留灭生性除草剂,对多年生根杂草非常有效,广泛用于橡胶、桑、茶、果园及甘蔗地。在草甘膦的生产过程中,活性炭被用作催化剂来促进反应的进行。活性炭在草甘膦生产中的主要作用机理是吸附和催化。催化反应完成后,活性炭需要从反应体系(草甘膦)中分离出来。这是为了方便下一步的处理和产品的纯化。常见离心机利用转鼓高速旋转、产生离心力,从而实现对不同密度的物料进行分离这一目的,卧式离心机是常用的分离设备之一。卧式离心机主要应用在化工、医药、食品等行业,其能将产品固液混合液体进行分离,具体到本专利中即为将活性炭从草甘膦中分离。

2、在实际生产中,由于现有技术方案并未充分考虑草甘膦生产过程中的特殊之处并针对特殊之处提供有效的解决方案,因此相关设备的实际作用效果并不理想,存在设备易损坏、使用寿命短、安全性差的问题,究其原因:(1)在将草甘膦生产中活性炭分离时,由于物料(活性炭固体)活性炭硬度高,其会冲刷设备造成设备结构(特别是在进料、推料、出料等相关位置)磨损严重;(2)现有技术方案通常为接触式密封、螺旋内部轴承为油脂润滑、密封结构比较简单且泄漏点在离心机内部。由于草甘膦生产中活性炭分离的离心机内部工作环境特点为高温、高速,因此油脂液化严重、需频繁停机补充润滑脂,而停机时离心机会返水,密封部件由于长时间运行磨损严重,物料进入密封部件进而损坏轴承。(3)现有相关离心机的密封技术不能满足草甘膦生产中活性炭分离的密封需求,草甘膦生产过程中会产生大量含甲醛、亚磷酸二甲酯、双甘膦、草甘膦以及盐类废水,而且离心机腔体内部具有较高温度,因而存在气化从而产生大量有害气体,这些有害气体会从设备中逃逸、扩散至空气中,进而危害作业人员生命健康。

技术实现思路

1、为解决上述问题,本发明提供一种用于草甘膦生产中活性炭分离的离心机,以降低草甘膦生产中活性炭分离对设备的磨损、延长离心机使用寿命、提高安全性,具体技术方案如下:

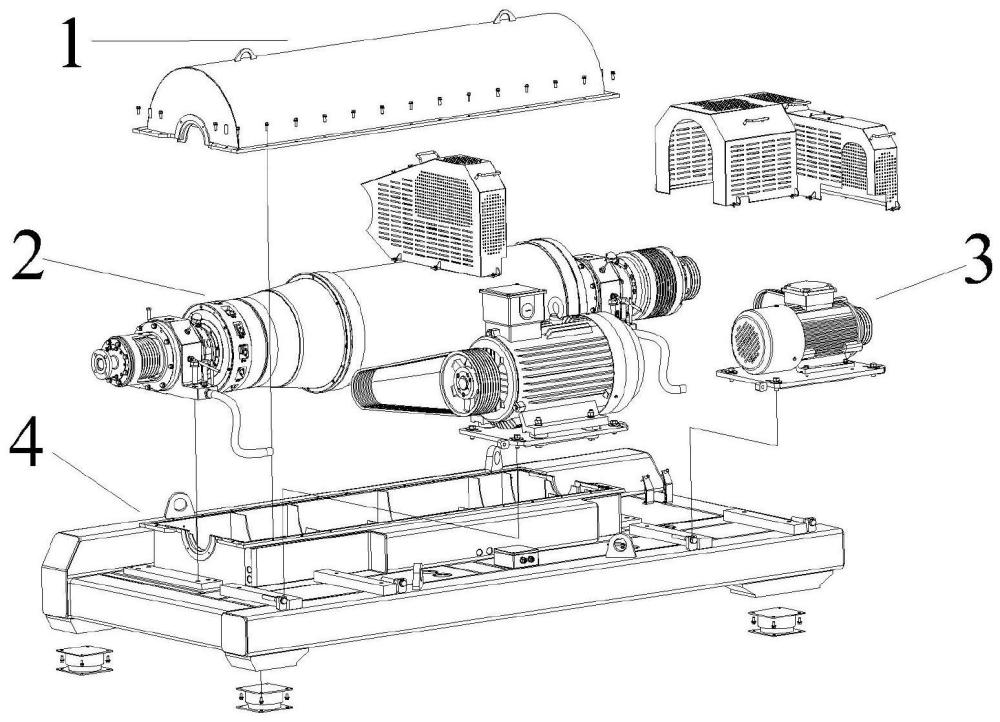

2、用于草甘膦生产中活性炭分离的离心机,包括:

3、罩壳,其包括上罩壳、下罩壳以及驱动罩壳,上罩壳与下罩壳相连接从而将旋转部件包裹,驱动罩壳与基座、下罩壳连接;

4、旋转部件,其包括:具有空腔且两端开口的转鼓部件,其一端连接固相端部件,另一端连接清液端部件;固相端部件,其包括与转鼓部件相连接的固相出料部件,将罩壳处密封的固相密封环,与所述固相密封环、固相出料部件相连接的固相端主轴承组件;清液端部件,其包括与转鼓部件相连接的清液部件,将罩壳处密封的清液密封环,与所述清液密封环、清液部件相连接的清液端主轴承组件,差速器连接盘,所述差速器连接盘与差速部件相连接,从而传递扭矩;推料部件,其安装于所述转鼓部件的空腔内,所述推料部件设有平衡轴螺旋轴承组件、具有空腔的推料部件中轴,所述平衡轴螺旋轴承组件连接所述推料部件中轴且设有进料通道,所述平衡轴螺旋轴承组件用于密封和提供支撑;所述推料部件中轴设有双螺旋结构的推料叶片;进料管部件,所述进料管部件连接所述固相端部件,所述进料管部件设有插入所述推料部件中轴内部的进料管,物料经进料管输送至推料部件中轴内部;所述进料管设有进料管密封环,从而将进料管处间隙密封;

5、驱动部件,其包括主电机和副电机;

6、基座,罩壳、旋转部件、驱动部件安装于基座上。

7、进一步地,所述固相出料部件包括:

8、固相端盖轴,所述固相端盖轴包括圆环型的固相盖部和圆柱型的固相轴部,所述固相盖部上设有固相出口,固相出口之间通过固相端盖轴连接部连接;

9、所述固相端盖轴连接部内侧设有固相耐磨部件;

10、所述固相耐磨部件包括内面和外面;所述内面呈拱桥型,其包括依次相连的固相耐磨第一内面、固相耐磨第二内面、固相耐磨第三内面;所述外面呈倒v字型,由固相耐磨第一外面、固相耐磨第二外面构成。

11、进一步地,所述固相端盖轴连接部内侧设有固相耐磨部件固定部,所述固相耐磨部件固定部内侧呈拱桥型且与固相耐磨部件的内面无缝贴合;

12、所述固相耐磨部件固定部设有固相耐磨部件固定部接触面,固相耐磨部件固定部接触面与固相耐磨部件构成屋檐型结构,物料从固相耐磨部件上滑出。

13、进一步地,所述固相耐磨第二外面的边沿线与物料排出的轨迹线平行。

14、进一步地,所述推料部件中轴的空腔内设有进料仓,所述进料仓的两侧设有挡板;

15、所述进料仓开有进料口,所述进料口与进料仓一侧的挡板位置齐平;

16、在与挡板邻接的不同进料口之间安装有进料仓耐磨部件。

17、进一步地,所述进料仓包括次进料仓和主进料仓;

18、所述进料口包括主进料口、次进料口;

19、所述主进料口开设在所述主进料仓上,所述次进料口开设在所述次进料仓上;

20、所述挡板包括主进料仓挡板、次进料仓挡板;

21、所述主进料仓挡板设置在所述主进料口的一侧且与主进料口位置齐平;

22、所述主进料仓的另一侧设有固定锥套,固定锥套作为进料管的插入固定端,物料经进料管输入主进料仓之内;

23、所述次进料仓的一侧为固定锥套,次进料仓的另一侧为次进料仓挡板,泄露的物料进入次进料仓并从次进料口排出。

24、进一步地,所述转鼓部件设有转鼓耐磨环,所述转鼓耐磨环与转鼓部件内壁形成台阶,阻挡物料向前滑动,从而在此处堆积一层物料。

25、进一步地,所述转鼓部件采用incoloy 25-6mo超级奥氏体不锈钢材质。

26、进一步地,所述固相密封环、清液密封环、进料管密封环采用碳环式浮环密封。

27、进一步地,所述固相端主轴承组件、清液端主轴承组件采用强制稀油润滑。

28、有益效果:

29、本发明提供的用于草甘膦生产中活性炭分离的离心机具有良好的耐磨性、不易损坏、使用寿命长以及安全性佳等效果,这体现在以下方面:

30、1、本发明采用双螺旋结构的推料叶片,此设计能将固相分散在更长的叶片上,这样可以有效地降低推料三角区的高度和重量,物料与设备接触的横截面减小,摩擦力减小,从而减少磨损、提高推料效果和物料分离效果。2、本发明通过采用平衡轴结构、机械密封,密封薄弱点被引到设备外部,不会因为唇式密封失效而损坏轴承,很好地解决了轴承密封问题。3、因为本发明在进料管处、固相端、清液端等气体逃逸位置设有密封环,防止气体逃逸,从而提供安全的作业环境。

31、除上述效果之外,本发明还具有以下技术效果:

32、1、由于本发明提供的出料部件加装马蹄形结构的固相耐磨部件,因此其耐磨性得到提升、使用寿命延长;因为所述固相耐磨部件采用可拆卸地方式固定在出料口位置,所述固相耐磨部件加装在出料口后形成了独特的斜切耐磨转鼓出料口,由于斜面的存在,物料将该处将难以堆积,从而使得排料更顺畅,同时,此种设计结构仅需简单的加工便能制得,同时出料部件独立于离心机的其他部件、可单独拆卸安装更换,无需连同其他部件一起更换,进一步延长设备使用寿命。

33、2、在主进料仓的一侧设有与主进料口位置齐平的主进料仓挡板,这样设计可以避免物料冲入主进料仓内加速磨损进料仓(如果没有齐平,那么物料会在主进料仓内部整圈加速,加速就会有摩擦力,主进料仓内磨损就会很大);同时,本发明技术方案通过增设主进料仓耐磨部件,进一步保护主进料仓免受物料冲刷磨损。通过将主进料仓耐磨片固定件堵头安装在主进料仓耐磨片固定件端部,从而将主进料仓耐磨片固定件包裹覆盖,进而将主进料仓耐磨片固定件封闭隔绝,使其免受物料冲刷磨损和被腐蚀。

34、通过设计次进料仓、次进料口等结构,可使离心机进料顺畅、避免不必要的摩擦并保护进料管,从而提高设备使用寿命。

35、3、采用incoloy 25-6mo超级奥氏体不锈钢作为转鼓部件的材质,这使得该部件能够适用于强酸工作环境、避免了电化学腐蚀,同时通过在锥段转鼓新设一个耐磨环、形成台阶,这样能阻挡物料往前向移动、活性炭粉末保持禁止,从而使得摩擦从物料与金属摩擦变为物料的内摩擦,进而保护锥段转鼓、避免磨损。

36、4、因为在进料管处、旋转部件与离心机的上下罩壳连接处等气体逃逸位置设有密封环,采用碳环式浮环密封,通氮气或压缩空气,所以能有效密封住设备、防止气体逃逸,从而提供安全的作业环境。此种密封由于是气浮的,其与转子几乎不摩擦,所以磨损相对较小,使用寿命周期相对较长。即使发生磨损,可直接更换内部碳环,成本较低且维护方便。

37、5、采用强制稀油润滑,循环油能有效带走温度和浮渣,现场环境变好,轴承寿命增大。

- 还没有人留言评论。精彩留言会获得点赞!