一种高镍锍高效分离铜、镍和合金的选矿方法与流程

本发明属于选矿,具体涉及一种高镍锍高效分离铜、镍和合金的选矿方法。

背景技术:

1、高镍锍是将含镍、铜和贵金属的固体物料(包括铜镍精矿、镍合金与废旧镍钴电池、电镀泥、电子产品等各种含镍、铜及贵金属的工业固废)合理配料后,经火法冶炼及缓冷,产出富含镍、铜硫化物及贵金属的高镍锍原料,不同原料制备的高镍锍的成分也不一样,本发明所述高镍锍主要是以硫化铜、镍矿产出的铜、镍精矿为主,配入一定量的镍合金和含镍、铜的工业固废,经火法冶炼产出低镍锍,低镍锍再经转炉吹炼产出富含镍、铜硫化物及贵金属的高镍锍原料。该高镍锍主要化学成份为:含镍33%~52%、含铜19%~38%、含铁2%~4.5%、含硫19%~23%,另外含有一定量的铅、锌、砷及贵金属元素等。该高镍锍在冶炼过程中硫化、缓冷比较充分、矿物结晶形态良好,合金含量低且结晶粒度较大。

2、由于该高镍锍的物化特性与现有的高镍锍并不完全相同,因此,采用现有的高镍锍的选矿方法对其进行选矿,适应性较低,会导致高镍锍铜、镍和合金矿物的分离效率低。

技术实现思路

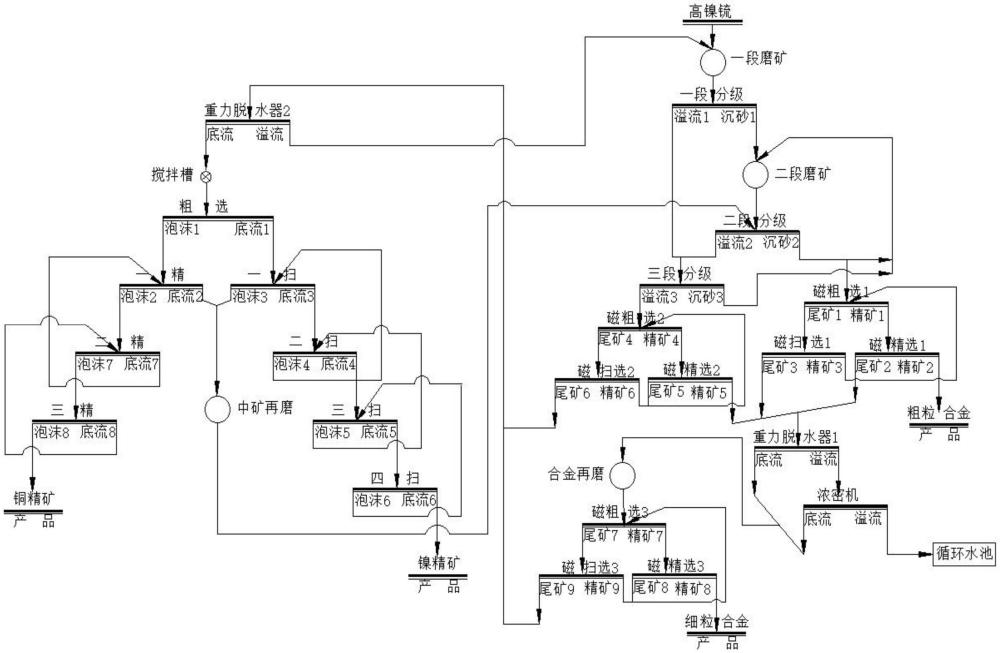

1、本发明所述的高镍锍的成分和质量百分含量如下:含镍33%~52%、含铜19%~38%、含铁2%~4.5%、含硫19%~23%,另外含有一定量的铅、锌、砷及贵金属元素等。针对本发明所述高镍锍的分选,首先要考虑在磨矿过程中将合金提取出来,主要原因:一是合金比重(8.9g/cm3)大,粗粒合金容易在生产设备和输送管道中快速沉积造成堵塞,不能连续正常生产;二是合金是贵金属(pt、pd、au等)富集载体,提取合金可实现贵金属的快速分离。因此,本发明根据合金具有强磁性的特性,研究出了适合该高镍锍分选的磁-浮联合新工艺,产出的镍精矿含镍≥63%、铜精矿含铜≥64%和富含贵金属的粗、细粒合金产品,为后续工序生产镍、铜金属产品(电解镍、电解铜、电极镍、电积铜及其它镍铜盐类产品)和贵金属提取创造了很好的条件。此工艺有效实现了高镍锍铜、镍和合金矿物的高效分离。

2、本发明提供了一种高镍锍高效分离铜、镍和合金的选矿方法,具体包括以下内容:

3、一种高镍锍高效分离铜、镍和合金的选矿方法,包括以下步骤:

4、(1)破碎:高镍锍破碎至粒度≤20mm;

5、(2)磨矿分级:

6、一段磨矿分级:将破碎后的高镍锍进行一段磨矿,控制一段磨矿的固体质量浓度为75%-80%,然后将一段磨矿产物进行一段分级,得到第一溢流和第一沉砂;

7、二段磨矿分级:将第一沉砂进行二段磨矿,控制二段磨矿的固体质量浓度≥75%,然后将二段磨矿产物进行二段分级,得到第二溢流和第二沉砂,将第二沉砂部分返回二段磨矿;

8、三段分级:将第二沉砂的5/6-9/10返回二段磨矿,将第一溢流和第二溢流合并后进行三段分级,得到第三溢流和第三沉砂,将第三沉砂返回二段磨矿;

9、(3)磁选和合金再磨:

10、第二沉砂磁选:将第二沉砂剩下的1/10-1/6进行至少一次磁选,得到第二沉砂磁选精矿和第二沉砂磁选尾矿,所述第二沉砂磁选精矿为粗粒合金产品;

11、第三溢流磁选:将第三溢流进行至少一次磁选,得到第三溢流磁选精矿和第三溢流磁选尾矿;

12、一次脱水:将所述第三溢流磁选精矿与第二沉砂磁选尾矿合并后进行一次脱水,得到一次脱水底流和一次脱水溢流;将一次脱水溢流进行浓密处理,得到浓密底流和浓密溢流;

13、合金再磨:将一次脱水底流和浓密底流合并后进行合金再磨,得到再磨产品;

14、再磨磁选:将再磨产品进行至少一次磁选,得到再磨磁选精矿和再磨磁选尾矿,所述再磨磁选精矿即为细粒合金产品;

15、二次脱水:将所述第三溢流磁选尾矿和再磨磁选尾矿合并后进行二次脱水,得到二次脱水底流和二次脱水溢流,将二次脱水溢流返回一段磨矿;

16、(4)浮选:

17、粗选:将所述二次脱水底流进行粗选,得到第一浮选泡沫和第一浮选底流;

18、精选:对第一浮选泡沫进行至少一次精选,得到精选泡沫和精选底流,所述精选泡沫即为铜精矿产品;

19、扫选:对第一浮选底流进行至少一次扫选,得到扫选泡沫和扫选底流,所述扫选底流即为镍精矿产品。

20、具体的,所述第二沉砂磁选包括:

21、第一磁粗选:将第二沉砂的另一部分进行磁粗选,控制磁感应强度为1000-1500高斯、磁粗选体系中固体质量浓度为12%-22%,得到第一精矿和第一尾矿;

22、第一磁精选:将所述第一精矿进行至少一次磁精选,控制磁感应强度为800-1200高斯、磁精选体系中固体质量浓度为10%-20%,得到第二精矿和第二尾矿,所述第二精矿即为粗粒合金产品;

23、第一磁扫选:将所述第一尾矿进行至少一次磁扫选,控制磁感应强度为1500-2000高斯、磁扫选体系中固体质量浓度为12%-18%,得到第三精矿和第三尾矿,将所述第三精矿返回第一磁粗选。

24、具体的,所述第三溢流磁选包括:

25、第二磁粗选:将第三溢流进行磁粗选,控制磁感应强度为1500-2000高斯、磁粗选体系中固体质量浓度为14%-22%,得到第四尾矿和第四精矿;

26、第二磁精选:将所述第四精矿进行至少一次磁精选,控制磁感应强度为1000-1500高斯、磁精选体系中固体质量浓度为12%-22%,得到第五尾矿和第五精矿;

27、第二磁扫选:将所述第四尾矿进行至少一次磁扫选,控制磁感应强度为2000-2500高斯、磁扫选体系中固体质量浓度为10%-20%,得到第六尾矿和第六精矿;

28、将所述第六精矿和第五尾矿返回第二磁粗选,将所述第五精矿、第三尾矿和第二尾矿合并后进行一次脱水。

29、具体的,所述合金再磨体系的固体质量浓度为65%-75%、磨矿细度-400目≥70%。

30、具体的,所述再磨磁选包括:

31、第三磁粗选:将再磨产品进行磁粗选,控制磁感应强度为1800-2300高斯、磁粗选体系中固体质量浓度为12%-20%,得到第七精矿和第七尾矿;

32、第三磁精选:将所述第七精矿进行磁精选,控制磁感应强度为1300-1800高斯、磁精选体系中固体质量浓度为13%-20%,得到第八精矿和第八尾矿,所述第八精矿即细粒合金产品;

33、第三磁扫选:将所述第七尾矿进行磁扫选,控制磁感应强度为2400-3000高斯、磁扫选体系中固体质量浓度为10%-18%,得到第九精矿和第九尾矿;

34、将所述第八尾矿和第九精矿返回第三磁粗选,将所述第九尾矿与第六尾矿合并后进行二次脱水。

35、具体的,所述二次脱水底流中的物料细度为-325目≥70%;所述粗选的方法为:采用浮选机或浮选柱对二次脱水底流进行粗选,向粗选体系中加入铜硫化物捕收剂,并控制粗选体系中固体质量浓度为36%-43%、ph为12.3-12.8,得到第一浮选泡沫和第一浮选底流。

36、具体的,所述扫选包括:

37、一次扫选:采用浮选机向第一浮选底流中加入铜硫化物捕收剂进行一次扫选,控制一次扫选ph为12.3-12.8、一次扫选体系中固体质量浓度为32-40%,得到第三浮选泡沫和第三浮选底流;

38、二次扫选:采用浮选机向第三浮选底流中加入铜硫化物捕收剂进行二次扫选,控制二次扫选ph为12.3-12.8、二次扫选体系中固体质量浓度30-36%,得到第四浮选泡沫和第四浮选底流;将所述第四浮选泡沫返回一次扫选;

39、三次扫选:采用浮选机向第四浮选底流中加入铜硫化物捕收剂进行三次扫选,控制三次扫选ph为12.3-12.8、三次扫选体系中固体质量浓度25-33%,得到第五浮选泡沫和第五浮选底流;将所述第五浮选泡沫返回二次扫选;

40、四次扫选:采用浮选机向第五浮选底流中加入铜硫化物的捕收剂进行四次扫选,控制四次扫选ph为12.3-12.8、四次扫选体系中固体质量浓度15-20%,得到第六浮选泡沫和第六浮选底流,将所述第六浮选泡沫返回三次扫选,所述第六浮选底流即为镍精矿产品。

41、具体的,所述精选包括:

42、一次精选:采用浮选柱将所述第一浮选泡沫进行一次精选,控制一次精选的ph为12.5-13.0、一次精选体系中固体质量浓度为38-45%,并控制浮选柱泡沫层高度为700-900mm、浮选柱气阀开度为30-35%,得到第二浮选泡沫和第二浮选底流;

43、二次精选:采用浮选柱将第二浮选泡沫进行二次精选,控制二次精选的ph为12.5-13.0、二次精选体系中固体质量浓度为40-48%,并控制浮选柱泡沫层高度为800-1000mm、浮选柱气阀开度为32-38%,得到第七浮选泡沫和第七浮选底流;将所述第七浮选底流返回一次精选;

44、三次精选:采用浮选柱将第七浮选泡沫进行三次精选,控制三次精选的ph为12.5-13.0、三次精选体系中固体质量浓度为45-52%,并控制浮选柱泡沫层高度为850-1000mm、浮选柱气阀开度为35-40%,得到第八浮选泡沫和第八浮选底流,所述第八浮选泡沫即为铜精矿产品,将所述第八浮选底流返回二次精选。

45、具体的,将所述第二浮选底流和所述第三浮选泡沫合并后进行中矿再磨,得到中矿再磨产品,将所述中矿再磨产品返回二段分级。

46、具体的,

47、所述高镍锍的成份及质量百分比为:镍33%-52%、铜19%-38%、铁2%-4.5%、硫19%-23%,以及一定量的铅、锌、砷及贵金属元素;

48、所述镍精矿产品含镍≥63wt%、含铜<8.0wt%;

49、所述铜精矿产品含铜≥64wt%、含镍<7.0wt%;

50、所述粗粒合金含镍≥65wt%;

51、所述细粒合金含镍≥55wt%;

52、所述高镍锍原料中95%以上的贵金属(pt、pd、au)富集在粗粒合金和细粒合金中。

53、需要注意的是,本发明所述铜硫化物的捕收剂为丁基黄药、z200、aero8250cn中的一种或几种。

54、本发明的有益效果:

55、本发明针对的高镍锍原料的成份及质量百分比为:镍33%-52%、铜19%-38%、铁2%-4.5%、硫19%-23%,以及一定量的铅、锌、砷及贵金属元素。本发明根据所述高镍锍的特性,提供了一种适合该原料分选的两段一闭路磨矿+检查分级的磨矿分级流程、二段分级沉砂(第二沉砂)中磁选提取粗粒合金、分级溢流磁选精矿与分级返砂磁选尾矿合并后再磨再选提取细粒合金的综合磁选流程和分级溢流浮选分离镍、铜及浮选中矿再磨再选的浮选流程。具体工艺流程为:破碎后的高镍锍首先通过两段一闭路的磨矿分级流程,控制一段磨矿固体质量浓度75%~80%,二段磨矿固体质量浓度≥75%,得到一段分级溢流(即第一溢流)、二段分级溢流(即第二溢流)和二段分级沉砂(即第二沉砂);二段分级沉砂返回二段磨矿再磨,同时截取部分二段返砂进行磁选,最后一个磁选精矿为粗粒合金产品;一段分级溢流和二段分级溢流合并后给入三段检查分级,得到三段分级溢流(即第三溢流)和三段分级沉砂(即第三沉砂);三段分级沉砂返回二段磨矿,三段分级溢流细度为-325目≥70%,三段分级溢流进行磁选,最后一个磁选精矿与二段返砂磁精选和磁扫选的最后一个尾矿合并后进行浓缩(即浓密),浓缩底流给入合金再磨机细磨,磨矿体系中固体质量浓度65%-75%,磨矿细度-400目≥70%,再将细磨产品进行磁选,最后一个磁选精矿为细粒合金产品;三段分级溢流磁选最后一个尾矿和再磨磁选最后一个尾矿合并后进行浓缩,浓缩底流给入浮选进行铜、镍分选,浮选捕收剂为丁基黄药、z200或aero8250cn等,浮选ph值12.3-13.0,产出了铜精矿、镍精矿、粗粒合金和细粒合金4个产品,实现了铜、镍和合金矿物的高效分离。采用本发明所述选矿方法得到的镍精矿含镍≥63wt%,镍精矿含铜<8.0wt%;铜精矿含铜≥64wt%,铜精矿含镍<7.0wt%;粗粒合金含镍≥65wt%、细粒合金含镍≥55wt%,高镍锍原料中95%以上的贵金属(pt、pd、au)富集在粗细粒合金中,是贵金属的富集载体。本发明公开的方法适宜于镍、铜固体物料火法冶炼产出高镍锍的铜、镍和合金分离,具有铜、镍和合金分离指标好,工艺流程结构简单,选矿设备种类少、易操作和维护,药剂种类少,运行成本低等优点。

- 还没有人留言评论。精彩留言会获得点赞!