一种石英矿石的微波磁化焙烧-梯度磁选除铁方法和提纯工艺与流程

本发明涉及天然矿石加工处理领域,一种石英矿石的微波磁化焙烧-梯度磁选除铁方法和提纯工艺。

背景技术:

1、高纯石英砂是一种采用高品位的天然矿物经过一系列工艺加工而成的高端新材料,具有高硬度、高抗压性能、高耐热、高绝缘、低线性膨胀系数和优异的电绝缘性等特点,被广泛应用在诸多高科技领域,如电光源、光纤通信、太阳能电池、半导体集成电路、精密光学仪器、航天航空等;其中光伏用高纯石英砂的sio2含量要求≥99.998%,半导体用高纯石英砂的sio2含量要求≥99.999%,因此对天然矿石的加工技术有极高的要求。

2、高纯石英砂的制备流程繁复,每道工序的质量控制难度高,导致高纯石英砂的提纯加工成本高昂、生产效率低,加上高品位矿储量稀缺等各方面因素,使得目前国产高品质高纯石英砂难以满足行业飞速发展的需要。目前,国内的深加工技术提纯4n(sio2≥99.99%)及以上级别产品,主要采用分选—粗碎—煅烧—水淬—磨矿—筛分—磁选—浮选—酸浸—洗涤—烘干联合工艺。上述方案在提纯石英砂的过程中,容易出现赤铁矿、钛铁矿、褐铁矿和黑云母等弱磁性杂质矿物残留、及含fe气液包裹体残留,导致高纯石英砂中残余fe元素偏高,造成高纯石英制品产生色斑、高温变色、高温热变形、相变析晶等严重后果;且上述方案很难针对性的去除石英矿中的气液包裹体,包裹体的残留将导致杂质含量偏高以及石英制品的气泡偏多、透光率下降等问题。

3、现有技术中,如cn116273393a公开了一种高纯度石英砂制备工艺,其具体过程为:对原矿挑选、破碎、筛分、水洗,再浮选去除轻质杂质,酸洗去除金属化合物,水洗后碎料烘干处理,最后将干燥后的碎料投入磁选机内进行磁选。该工艺流程简便,但仅依靠磁选无法彻底去除残余的含铁矿物杂质,并且一般磁选机为开放式结构,容易有额外的杂质引入,对高纯石英砂再度造成污染。再有公开号为cn102168173a的中国专利公开了一种从尾矿中提取铌的方法,在粗铌铁精矿中加入了纳米碳粉、活性炭、木炭等固态碳质还原剂进行微波磁化焙烧,将赤铁矿转变为磁铁矿。该工艺引入了固态还原剂,残留的还原剂容易成为新的杂质,不利于石英的进一步纯化。公开号为cn1562743a的中国专利文献公开了超纯石英砂的制取方法,采用冷爆炸增加经纬裂痕的方法去除石英砂内部杂质,该工艺对于包裹体不能有效去除,并且冷爆炸法的低温需消耗大量电能且操作环境相对危险。

技术实现思路

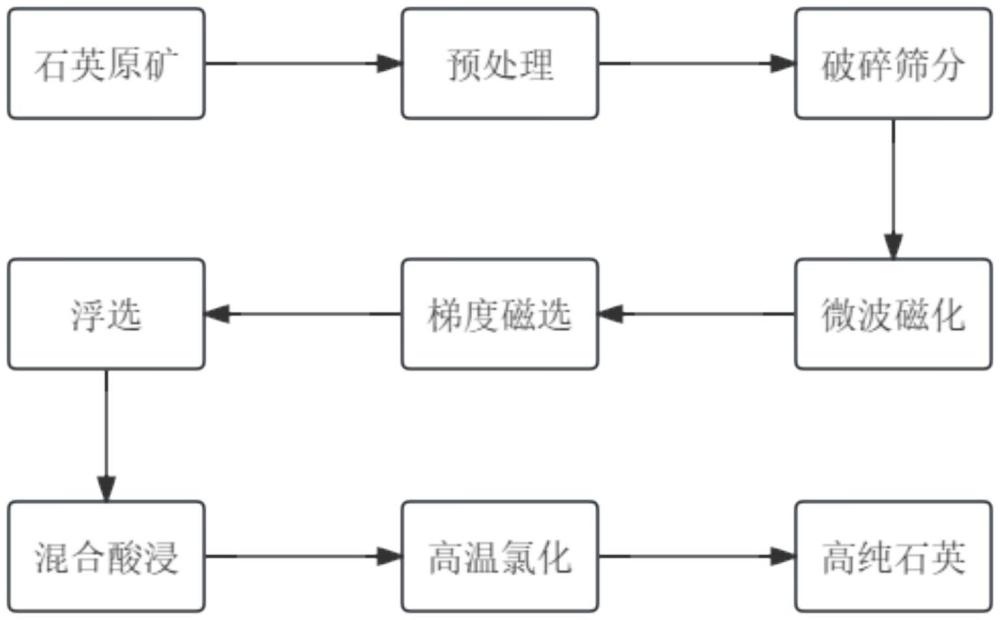

1、因此,本发明提供了一种石英矿石的微波磁化焙烧-梯度磁选除铁方法和提纯工艺,该方法工序简单且除杂效率极高,可针对性地去除石英砂中的各类弱磁性矿物及气液包裹体。

2、具体采用的技术方案如下:

3、一种花岗伟晶岩除铁提纯石英工艺,包括步骤:

4、(1)预处理:人工挑选去除石英矿石中可见的杂质,对矿石依次进行焙烧、水淬、过滤、干燥处理;

5、(2)破碎筛分:将步骤(1)处理后的石英原矿依次进行破碎、磨矿、制砂、筛分处理,得到粗制石英砂;

6、(3)微波磁化:将步骤(2)得到的粗制石英砂使用微波管式炉在还原性气氛下进行微波磁化焙烧处理,使弱磁性杂质矿物转化成强磁性矿物;同时利用微波加热在特定温度下将石英砂内含fe气液包裹体蒸干并转为磁性物质;微波选择性加热的特性也将部分气液包裹体在内部压力下破裂,便于后续提纯;

7、(4)梯度磁选:采用梯度磁选的方式去除步骤(3)改性后粗砂中的各类磁性矿物、微细磁性包裹体,然后再进行擦洗作业;

8、(5)浮选:将步骤(4)处理后的石英颗粒加水调制成石英砂浆料,向矿浆中加入ph调节剂、浮选剂进行浮选作业;

9、(6)混合酸浸:将步骤(5)处理得到的石英砂加入酸浸反应釜,与混合酸液加热搅拌,得到精制石英砂;

10、(7)高温氯化:使用去离子水洗涤步骤(6)处理后的石英砂至中性后离心干燥,再将石英砂颗粒进行高温氯化煅烧处理纯化烘干,得到高纯石英砂。

11、优选的,步骤(1)中,所述的石英矿石中sio2含量不低于10%。

12、进一步优选的,步骤(1)中,所述的石英矿石在800-1200℃的温度下进行0.5-5小时的焙烧处理,然后置于冷水中进行水淬,过滤,干燥,最后使石英颗粒含水量保持低于5%。

13、优选的,步骤(2)中,筛分后得到目数在50-160目的粗制石英砂。

14、优选的,步骤(3)中,微波加热温度600-1200℃,加热时间15-30min,还原性气氛为h2,ch4和co中的一种或几种混合,气体流速为0.5-3.5m3/min。

15、优选的,步骤(4)中,进行永磁磁选和超导磁选结合的梯度磁选的方式,其中,永磁磁选的磁场强度为0.8-1.5t,超导磁选的磁场强度为2.0-5.0t,机械擦洗的介质为草酸溶液,擦洗时间为15~30min,擦洗的矿浆浓度为40~70%。

16、优选的,步骤(5)中,所述浮选中控制矿浆浓度为20-45%,ph调节剂为硫酸、盐酸或草酸中的一种或多种混合;捕收剂为石油磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠、油酸钠或松香胺中的一种或几种混合;起泡剂为2号油。

17、优选的,步骤(6)中,所述酸浸中所用混合酸溶液为硝酸、盐酸、草酸、乙酸和氢氟酸的一种或多种,所使用硝酸、盐酸、草酸、乙酸和氢氟酸的浓度均为15-25%,所述石英砂与酸溶液的混合溶液的固液比为1:1~1:3。

18、优选的,步骤(7)中,高温氯化煅烧温度控制在800℃-1000℃,高温煅烧的同时加入氯化剂,所述氯化剂包含氯化钠、氯化钙、氯化氢和氯气的其中一种或几种组合。

19、与现有技术相比,本发明的有益效果在于:

20、针对现有工艺流程中fe等杂质元素、各类包裹体难去除的问题,使用微波磁化焙烧的方法,对天然矿石进行磁改性处理,微波管式炉中还原性气氛气体能与石英砂充分接触,同时规避了固态杂质的混入风险。在还原性微波焙烧的独特环境下,一系列反应同时发生:石英砂中的赤铁矿fe2o3被还原成磁铁矿fe3o4;钛铁矿fetio3则分解成fe、tio2和h2o,随后fe再与赤铁矿fe2o3反应生成磁铁矿fe3o4;褐铁矿fe2o3·nh2o脱水转化为赤铁矿fe2o3随后同样被还原成磁铁矿fe3o4;即便是复杂的黑云母k(mg,fe)3alsi3o10(f,oh)2在还原性微波焙烧的作用下也能转化为具有磁性的物质;并且一些含fe的气液包裹体转化为微细磁性包裹体。然后通过永磁和超导磁选结合的梯度磁选工艺,实现对含fe磁性矿物以及微细磁性包裹体的精准分离与去除,从而获得低铁高纯石英砂。由于微波选择性加热的特点,气液包裹体更容易膨胀破裂,且矿物包裹体和石英砂膨胀系数的差异,在界面处的极易产生巨大热应力将使得矿物包裹体膨胀破裂产生裂纹、释放杂质,均有效地提高后续酸浸除杂的效率,得到的产品石英砂的纯度可超99.9985%,fe元素最低可至0.04ppm。此外,利用微波磁化焙烧-梯度磁选的高效除杂,可以大大降低后续各类酸液、浮选药剂的使用频次,大大简化了高污染工序,更加绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!