一种带有多效沉降室的颗粒床过滤除尘器

本发明属于高温气体净化,特别涉及一种带有多效沉降室的颗粒床过滤除尘器。

背景技术:

1、为满足节能降污减碳的发展需要,工业领域对高温除尘技术的需求也越来越大。颗粒床过滤除尘器耐高温、可靠性高、低阻高效、经久耐用,是一种很有前途的高温技术,颗粒床过滤除尘技术本身也在不断的改进发展中。如cn107617295 a公开了一种颗粒床静电强化过滤除尘装置,其包括外壳体及自上而下依次设于外壳体内的滤料颗粒层和布风装置,外壳体上设有位于滤料颗粒层上方的含尘气进气口和含尘反吹气出气口、位于布风装置下方的干净气出气口和干净反吹气进气口,滤料颗粒层中竖直设有接地的金属集尘板,金属集尘板分隔滤料颗粒层为多个子滤料颗粒层,子滤料颗粒层中心位置上竖直插有与高压电源连接的金属电极棒,子滤料颗粒层置于由插设的金属电极棒和对应的金属集尘板所形成的电场中;金属集尘板的正上方竖直设有接地的金属荷电极板,金属电极棒的正上方竖直设有与高压电源连接的电晕放电极,使滤料颗粒层的正上方区域形成电晕荷电区,粉尘会在电晕荷电区荷电,并在滤料颗粒层外加电场的静电力作用下增强了过滤,提高了除尘效率,但在高温下滤料比电阻下降,降低了滤料颗粒层外加电场强度,从而降低了静电增强过滤作用。又如cn202310130047.9公开了一种粉尘周期性双极荷电的电床除尘器,包括外壳体内的电除尘室和颗粒床过滤器,电除尘室内的放电极由双极性高压电源周期性地施加正高压电和负高压电,相应地周期性地产生正电晕放电和负电晕放电,使进入电除尘室内的粉尘周期性荷正电荷和负电荷,部分荷电粉尘被收尘极板捕集,并在双极性高压电源切换电极性时,在反向电场力作用下脱落至灰斗中,未被收尘极板收集的荷电粉尘由气流带入颗粒过滤器中,被颗粒过滤层捕集。本发明采用上述结构电除尘室可降低进入颗粒过滤器的粉尘浓度,电除尘室内的粉尘双极性荷电,使异极性荷电粉尘在颗粒过滤层内相互吸引,增强了过滤效果,电除尘室和颗粒床过滤器的联合除尘,提高了其综合除尘效率。但为使电除尘室有较高的除尘效率,电除尘室内的气流速度须小,电除尘室尺寸须大,从而增大了设备制造成本。

2、因此,为解决上述存在的问题,本发明提出一种带有多效沉降室的颗粒床过滤除尘器。

技术实现思路

1、本发明的目的在于提供一种带有多效沉降室的颗粒床过滤除尘器,通过多效沉降室上部进口处的粉尘荷电区对粉尘荷电,增强过滤床的过滤,通过多层惯性分离板的惯性分离除尘和电除尘区的电除尘,增强多效沉降室的除尘效果,减少进入各过滤床的粉尘浓度,显著提高装置的整体除尘效率。

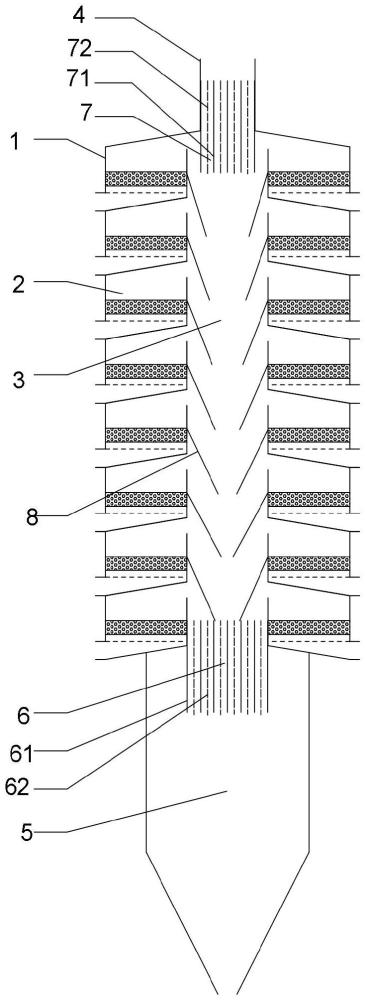

2、为实现上述目的,本发明公开了一种带有多效沉降室的颗粒床过滤除尘器,包括壳体、设置在所述壳体内的过滤床以及多效沉降室,所述壳体的上端连接含尘气进气管,所述壳体的下端连接有灰斗,所述多效沉降室的进口与所述含尘气进气管连通,所述多效沉降室的出口与所述灰斗连通,所述多效沉降室内设置有若干惯性分离板,所述含尘气进气管内设置有粉尘荷电区,所述多效沉降室和所述灰斗的连通处设置有电除尘区。

3、优选的,所述壳体内设置有m×n个所述过滤床,所述过滤床在所述壳体内呈m层n列布置,m为大于1的正整数,n为正整数,所述过滤床的内部由上而下依次设置含尘气室、颗粒层、布风层和净气室,所述含尘气室的前壁上部设置有含尘气通气口,所述含尘气通气口朝向所述多效沉降室,并与所述多效沉降室连通,所述净气室的下部设置有净气通气管。

4、优选的,所述电除尘区内设置有若干接地的下竖直收尘极板,所述下竖直收尘极板与所述过滤床的朝向所述多效沉降室的前壁平行,若干所述下竖直收尘极板之间设置有若干下竖直放电极,所述下竖直放电极与负高压电源连接,所述下竖直收尘极板和所述下竖直放电极的竖直长度为1.5~4米,所述下竖直收尘极板的上端位于从下往上数第一层的所述过滤床的所述含尘气通气口的下沿以下0.4~0.7米处,所述下竖直收尘极板和所述下竖直放电极的下部伸入所述灰斗内部。

5、电除尘区具有以下两个作用:

6、1、进入该区的气流粉尘浓度大(大量粉尘从上而下沉降于此),但气流量小(仅为进入最下层过滤床的气流量),导致该区内的气速小,停留时间长,因而可高效去除沉降到该区的粉尘,显著减少进入最下层过滤床的气流粉尘浓度,解决最下层过滤床因进入气流粉尘浓度大而须频繁清灰的问题;

7、2、从最下层过滤床反吹清灰出来的高浓度含尘气流经过该电除尘区时,可高效去除其中的粉尘,避免反吹气流携带大量粉尘进入位于下部的其它过滤床,解决粉尘在下部各过滤床间的重复过滤问题,促进粉尘落入灰斗。

8、优选的,所述粉尘荷电区内设置有若干接地的上竖直收尘极板,所述上竖直收尘极板与所述过滤床的朝向所述多效沉降室的前壁平行,所述上竖直收尘极板之间设置有若干上竖直放电极,所述上竖直放电极与负高压电源连接,所述上竖直收尘极板和所述上竖直放电极的竖直长度为1.5~4米,所述上竖直收尘极板的下端位于从上往下数第一层的所述过滤床内的所述含尘气通气口的下沿以下0.4~0.7米处,所述上竖直收尘极板和所述上竖直放电极上部伸入所述含尘气进气管内。

9、优选的,所述惯性分离板设置在多效沉降室内,除最底层(从下往上数第一层)的所述过滤床外,其余各层所述过滤床都设置有所述惯性分离板,所述惯性分离板的上端固定于所述过滤床的朝向多效沉降室的前壁上,所述惯性分离板倾斜布置,与所述过滤床的前壁夹角为10°~45°。

10、优选的,所述过滤床两侧对称设置或单侧设置在所述壳体内,所述多效沉降室位于两侧所述过滤床的中间或者所述过滤床的一侧,所述多效沉降室内部形成由所述惯性分离板围成的或由m-1层所述惯性分离板和所述壳体的内壁围成的m-1个渐缩管,每个所述渐缩管的缩口气速达8~15m/s。

11、优选的,所述壳体为方柱形壳体,所述过滤床对称布置于所述壳体内的左右两侧,所述多效沉降室位于两侧所述过滤床之间,每层所述惯性分离板和所述壳体的前后壁使所述多效沉降室围成1个渐缩方形管。当采用此种结构时,渐缩方形管的缩口高度低于过滤床的含尘气通气口高度,从而使从缩口向下高速喷出的部分气流须折流向上进入过滤床的含尘气通气口中,180°气流转向产生显著的惯性分离作用,缩口的高气速更是增强了其惯性分离作用,使大量粉尘下落进入电除尘区上,显著减少进入过滤床的粉尘浓度。

12、优选的,所述壳体为方柱形壳体,所述过滤床位于所述壳体内的一侧,所述多效沉降室位于所述壳体内的另一侧,每层所述惯性分离板与所述壳体内壁使所述多效沉降室围成1个渐缩管。当气流处理量小,所述过滤床数量少时,优先采用此布置。

13、优选的,所述壳体为圆柱形壳体,每层所述过滤床呈环形布置,所述多效沉降室位于所述壳体的中间,每层所述惯性分离板使所述多效沉降室围成1个渐缩圆管,每个渐缩管的缩口气速达8~15m/s。当处理高压或可爆含尘气流时,为增强所述壳体的耐压性,宜采用该结构。

14、优选的,所述净气通气管上连接有净气支管和反吹气支管,所述净气支管和所述反吹气支管上设置有阀门。当所述过滤床处于过滤状态时,所述净气支管上的阀门呈打开状态,反吹气支管上的阀门关闭,使经所述过滤床过滤得到的干净气流出,当所述过滤床反吹流化清灰时,所述反吹气支管上的阀门打开,所述净气支管上的阀门关闭,使反吹气鼓入所述过滤床清灰。

15、本发明采用上述的一种带有多效沉降室的颗粒床过滤除尘器,其有益效果为:

16、(1)沉降室上部进口处的粉尘荷电区使粉尘荷电,由于荷电粉尘在过滤床中的静电效应,使过滤床中的沉积粉尘层呈链状疏松结构,显著提高过滤效率,减小粉尘层的附加过滤阻降,延长清灰周期;

17、(2)沉降室内的惯性分离板使进入过滤床的气流须经过180°转向,缩口的高速气流转向产生惯性分离作用,将其中的粉尘分离并从上而下导入沉降室下部的电除尘区,由电除尘区高效收集,从而大幅度减小进入过滤床的粉尘浓度,延长清灰周期,降低颗粒床除尘器的出口粉尘浓度;同时完全阻止粗颗粒粉尘进入过滤床,解决过滤床内粗颗粒粉尘的反吹清灰难题;

18、(3)电除尘区可高效去除从最下层过滤床反吹出来的高浓度粉尘,阻止该高浓度粉尘随反吹气流进入下部其它过滤床,解决大量粉尘在下部各过滤床间来回重复过滤问题,从而使该装置更加高效。

19、下面通过附图以及实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!