一种高灰无烟煤选冶联合降灰的方法

本发明属于煤炭分选技术以及湿法冶炼,具体涉及一种高灰无烟煤选冶联合降灰的方法。。

背景技术:

1、煤中灰分来源于矿物质,是指煤在一定条件下完全燃烧后得到的残渣,是一种有害物质,当煤的灰分增加,会使其可燃性变差,并使发热量降低。煤中灰分也是煤炭计价指标之一。在发热量计价中,灰分是计价的辅助指标。矿物质燃烧灰化时要吸收热量,大量排渣要带走热量,因而降低了煤的发热量,影响了锅炉操作(如易结渣、熄火),加剧了设备磨损,增加排渣量。煤用于炼焦时,灰分增加,焦炭灰分也随之增加,从而降低了高炉的利用系数。还必须指出的是,煤中灰分增加,增加了无效运输,加剧了我国铁路运输的紧张。现阶段我国的选煤技术主要以重选为主,即用煤与脉石之间的物理性质差异进行分离,而选冶联合的技术协同选煤,可以实现煤与脉石的高效分离,并显著降低灰分。因此采用对高灰无烟煤选冶联合的处理方式,可以实现对通过重选难以处理的高灰煤的有效利用,缓解了能源短缺压力,具有重要经济意义。

2、现有的选煤技术如重介质选矿,处理时原煤就已品质较高,对高灰煤难以实现有效分选。而若仅依靠浮选选煤,也难以分选出高产率低灰的精煤产品,且存在药剂选择性较差等问题。更少有采用湿法冶金的方式处理高灰无烟煤。因此,亟待提供一种针对高灰无烟煤高效处理降低灰分的方法。

技术实现思路

1、本发明的目的在于提供一种高灰无烟煤选冶联合降灰的方法,抛除灰分含量较高的尾矿,实现低灰无烟煤的分离富集。

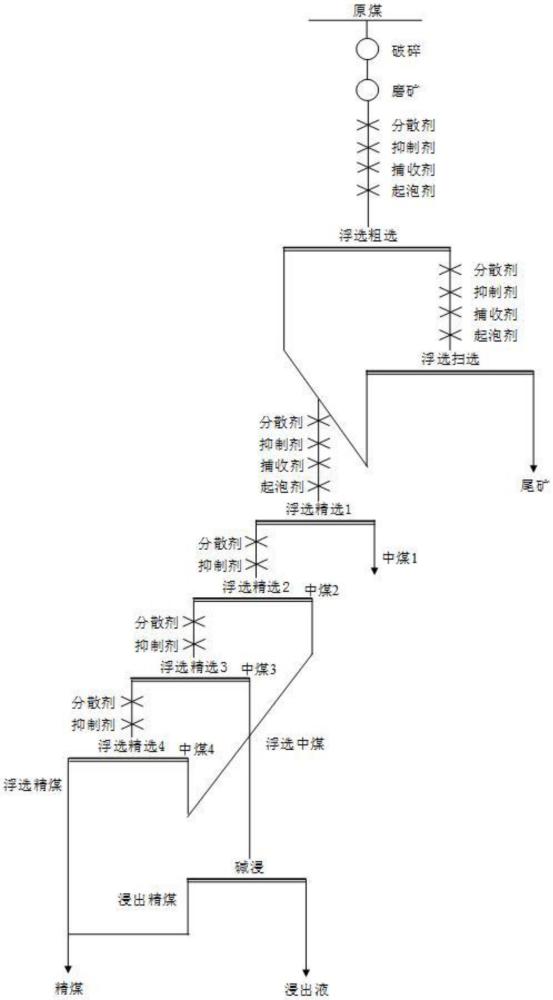

2、本发明提供一种高灰无烟煤选冶联合降灰的方法,包括以下步骤:

3、s1.将高灰无烟煤破碎到预设粒度,得到破碎产物;

4、s2.将步骤s1得到的破碎产物进行磨矿,得到磨矿产物;

5、s3.将步骤s2得到的磨矿产物进行一次粗选,得到粗选精矿与粗选尾矿;

6、s4.将步骤s3得到的粗选尾矿进行浮选扫选,得到扫选精矿与扫选尾矿;

7、s5.将步骤s3得到的粗选精矿与步骤s4得到的扫选精矿合并,进行第一次精选,得到精选精矿1和精选中矿1;

8、s6.将步骤s5得到的精选精矿1进行第二次精选,得到精选精矿2和精选中矿2;

9、s7.将步骤s6得到的精选精矿2进行第三次精选,得到精选精矿3和精选中矿3;

10、s8.将步骤s5得到的精选精矿3进行第四次精选,得到精选精矿4和精选中矿4;

11、s9.将步骤s6~s8得到的精选中矿2~4合并,进行碱浸,得到浸出精煤和浸出液;

12、s10.将步骤s8得到的精选精矿4和步骤s9得到的浸出精煤合并,作为精煤产品。

13、进一步的,所述步骤s1中,对高灰无烟煤进行两段破碎,包括粗碎和细碎,得到的破碎产物粒径为1~3mm。

14、进一步的,所述步骤s2中,所述磨矿为湿式球磨;助磨剂为碳酸钠,用量为500~800g/t;磨矿浓度为60%~70%,磨矿时间为20~25min。

15、进一步的,步骤s3中,所述粗选中,矿浆浓度为8~12%,粗选的ph范围为8~9;粗选使用的分散剂为碳酸钠,使用量为1500~2500g/t;粗选使用的抑制剂为水玻璃,使用量为2500~3500g/t;粗选使用的捕收剂为煤油或柴油与高效组合捕收剂的组合,捕收剂总用量为800~1200g/t;粗选使用的起泡剂为甲基异丁基甲醇,使用量为300~500g/t;加药顺序为ph调整剂、分散剂、抑制剂、捕收剂、起泡剂,其中每种药剂加药搅拌3~5分钟,刮泡时间3~4分钟;

16、所述高效组合捕收剂成分及比例为:椰子油:棕榈油:甲基萘=(10~15):(3~5):(0.5~1.5)。

17、进一步地,步骤s4中,所述扫选中,矿浆浓度为8~12%,扫选的ph范围为8~9;扫选使用的分散剂为碳酸钠,使用量为500~1500g/t;扫选使用的抑制剂为水玻璃,使用量为1000~2000g/t;扫选使用的捕收剂为煤油或柴油与高效组合捕收剂的组合,捕收剂总用量为400~500g/t;扫选使用的起泡剂为甲基异丁基甲醇,使用量为200~300g/t;加药顺序为分散剂、抑制剂、捕收剂、起泡剂,其中每种药剂加药搅拌3~5分钟,刮泡时间3~4分钟。

18、进一步的,步骤s5中,所述第一次精选中,矿浆浓度为8~12%,第一次精选的ph范围为8~9;第一次精选使用的分散剂为碳酸钠,使用量为500~1500g/t;第一次精选使用的抑制剂为水玻璃,使用量为1000~2000g/t;第一次精选使用的捕收剂为煤油或柴油与高效组合捕收剂的组合,捕收剂总用量为400~500g/t;第一次精选使用的起泡剂为甲基异丁基甲醇,使用量为200~300g/t;加药顺序为ph调整剂、分散剂、抑制剂、捕收剂、起泡剂,其中每种药剂加药搅拌3~5分钟,刮泡时间3~4分钟。

19、进一步的,步骤s6~s8中,所述第二~第四次精选,矿浆浓度为8~12%,ph范围为8~9,分散剂为碳酸钠,使用量为500~1500g/t,抑制剂为水玻璃,使用量为1000~2000g/t;加药顺序为ph调整剂、分散剂、抑制剂,其中每种药剂加药搅拌3~5分钟,刮泡时间3~4分钟。

20、进一步的,步骤s9中,所述碱浸为加压加温碱浸,使用的碱为10~20%的氢氧化钠溶液,温度为160~180℃,压强为0.8~1mpa,液固比为(3~3.5):1,时间为1~2h。

21、本发明的原理:

22、(1)本发明依据无烟煤的结构特性,再结合破碎磨矿的基本原理,煤与脉石矿物的嵌布粒度较细,原煤只有经长时间的破碎磨矿才能实现煤与其中脉石矿物的解离,这将提高后续浮选药剂的选择性吸附,且充分将煤磨细有利于碱浸的高效进行;

23、(2)本发明利用煤与灰分直接的可浮性差异,通过浮选有效的将其分离,其中,水玻璃与碳酸钠的协同作用,实现对矿泥的分散,大大提高矿物表面负电位的绝对值,增强微细矿粒间同性电荷的静电排斥力,使他们难以相互接近;脂肪酸类捕收剂对煤有较强的选择性捕收作用,常用的有煤油或柴油,当不饱和脂肪酸与其混用时可以发生协同作用,气泡与煤之间结合牢固程度会随脂肪酸不饱和度增加而增加,不饱和键的的增加会提高捕收剂药剂分子的极性,促进其在矿浆中的分散,增加与药剂的碰撞概率。少量的甲基萘可以促进药剂与煤之间吸附的牢固程度,将不饱和脂肪酸与甲基萘按比例复配,可得到较好的选择性捕收效果;

24、(3)本发明方法中的浮选粗选与扫选可以将原煤中较易分选的石英组分去除,石英组分去除率较高,浮选精选除第一段外不加捕收剂,增强煤与云母的区分性,产出低灰浮选精煤;精选过程中产生的浮选中煤尚有灰分较低的组分,这部分产率较高且尚未得到有效处置,采用碱浸的方式可实现这部分中煤硅与铝组分的浸出,高温高压提供其反应浸出的能量,进而促进其浸出的进行;低灰浮选精煤与低灰浸出精煤均有较高的燃烧值,均达到低灰无烟煤的产品标准,因此可以将其合并。

25、本发明的有益效果:

26、(1)本发明利用矿物可浮性差异,通过浮选可以实现微细粒的分离;

27、(2)本发明浮选中使用的复配的不饱和脂肪酸捕收剂具有高效的选择性捕收作用,增强煤与脉石之间的分离;

28、(3)本发明针对精选中矿的碱性浸出,提高了精煤产率及原煤的回收率;

29、(4)本发明将浮选精煤与浸出精煤混合在一起,提高了经济效益;

30、(5)本发明工艺流程所用设备为常规选矿设备,工艺流程简单,易于工业化大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!