一种利用制备电路板所产生含金属离子废液活化矿物浮选的方法

本发明属于浮选药剂,特别涉及一种利用制备电路板所产生含金属离子废液活化矿物浮选的方法。

背景技术:

1、伴随我国电子工业快速增长,带动了印制电路板(pcb)产业迅速发展,我国已经是全世界最大的印制电路板生产中心,目前,印刷线路板的制造方法很多,其中最常用也最实用的是铜箔腐蚀法。pcb利用该生产工艺蚀刻的工序包括开料、钻孔、沉铜、图形转移、电镀、退膜、蚀刻、镀锡板和成型。蚀刻液主要产生于蚀刻这一步骤,随着蚀刻的进行,电路板上多余的铜箔被蚀刻液不断腐蚀掉,铜离子浓度逐步增加,接近饱和状态以后,蚀刻速度会慢慢下降,直到最终没有了蚀刻作用变为废液。据统计,平均每生产印制电路板蚀刻过程能够产生大量的含铜蚀刻废液,一般分为酸性氯化铜蚀刻废液和碱性铜氨蚀刻废液,在镀铜和退锡过程中产生的废液也含有大量的铜离子和其他各种离子,不同类型的废液中金属离子的含量也不同,废液的处理方法也因此多种多样。废液中含有的各种重金属离子浓度很高,通常含有铜、镍、铅等离子,若不经处理直接排放,会严重影响生态环境。如果对蚀刻废液中的铜离子进行回收再利用,既能避免环境污染,又能节约资源,创造良好的经济效益。

2、检索发现,目前采用制备电路板所产生含金属离子废液活化浮选金属硫化物的技术还鲜有报道。

技术实现思路

1、本发明的目的是提供一种利用电路板废液活化含锌硫化矿浮选的回收再利用方法,采用一种成本低、活化效果好、工艺简单的活化剂,可代替硫酸铜活化含锌硫化矿的浮选,显著降低生产成本。

2、本发明是采用以下技术方案达到上述目的:

3、一种利用制备电路板所产生含金属离子废液活化矿物浮选的方法,其以金属硫化物为处理对象,将金属硫化物制成浆料,往浆料中加入抑制剂、活化剂、捕收剂和起泡剂,进行浮选;得到目标产物,所述活化剂为制备电路板所产生含金属离子的废液。浮选活化剂用量为10~2200g/t。

4、本发明首次提出以制备电路板所产生含金属离子的废液为活化剂,将该活化剂用于金属硫化物及其矿物的浮选。

5、本发明中,活化剂为制备电路板所产生含金属离子废液。也可为制备电路板所产生含金属离子废液经过处理后所得产物。之所以要进行处理,是为了提高目标矿物的浮选效率。

6、作为优选,所述活化剂选自下述方案中的至少一种;

7、方案一

8、若含金属离子的废液为电路板生产过程中产生的酸性蚀刻含铜废液,则采用此处理方法为:搅拌酸性蚀刻含铜废液,加入碱,反应结束后抽滤、洗涤,取沉淀加入酸,充分搅拌反应得到溶液a;所述溶液a的ph值为1.5-7.0、铜离子浓度为0.1-2.0mol/l;

9、方案二

10、若含金属离子的废液为电路板生产过程中产生的碱性蚀刻含铜废液,则采用此处理方法为:

11、搅拌碱性蚀刻含铜废液,加入水或盐酸稀释,待搅拌均匀后,抽滤分离;加入萃取剂,搅拌后取沉淀,加入酸,得到溶液b;所述溶液b的ph值为2.5-7.0、铜离子浓度为0.1-2.0mol/l;

12、方案三

13、若含金属离子的废液为电路板生产过程中产生的镀铜废液,则采用此处理方法为:

14、用酸或碱调节溶液ph值,加入萃取剂,充分反应分层后,取萃取液层加入硫酸盐充分混合,分离出萃取液后,得到剩余溶液c;所述溶液c的ph值为2.0-7.0、铜离子浓度为0.05-2.0mol/l;

15、方案四

16、若含金属离子的废液为电路板生产过程中产生的退锡废液,则采用此处理方法为:

17、调节溶液ph为酸性,抽滤后取溶液加入酸,充分搅拌后抽滤,加碱调节溶液ph,充分反应后抽滤,得到溶液d;所述溶液d的ph值为1.5-7.0、锡离子浓度小于0.01mol/l、铜离子浓度为0.1-2mol/l。

18、优选的,方案一中加热温度控制在60~90摄氏度。

19、优选的,方案一中碱为氢氧化钠、氢氧化钙、氨等,进一步优选为氨水。

20、优选的,方案一中酸为硫酸、盐酸、硝酸、醋酸等,能于水溶液中解离h+的酸中的至少一种,进一步优选为硫酸。

21、优选的,方案一中加入碱时,控制溶液ph在4.0~5.0。

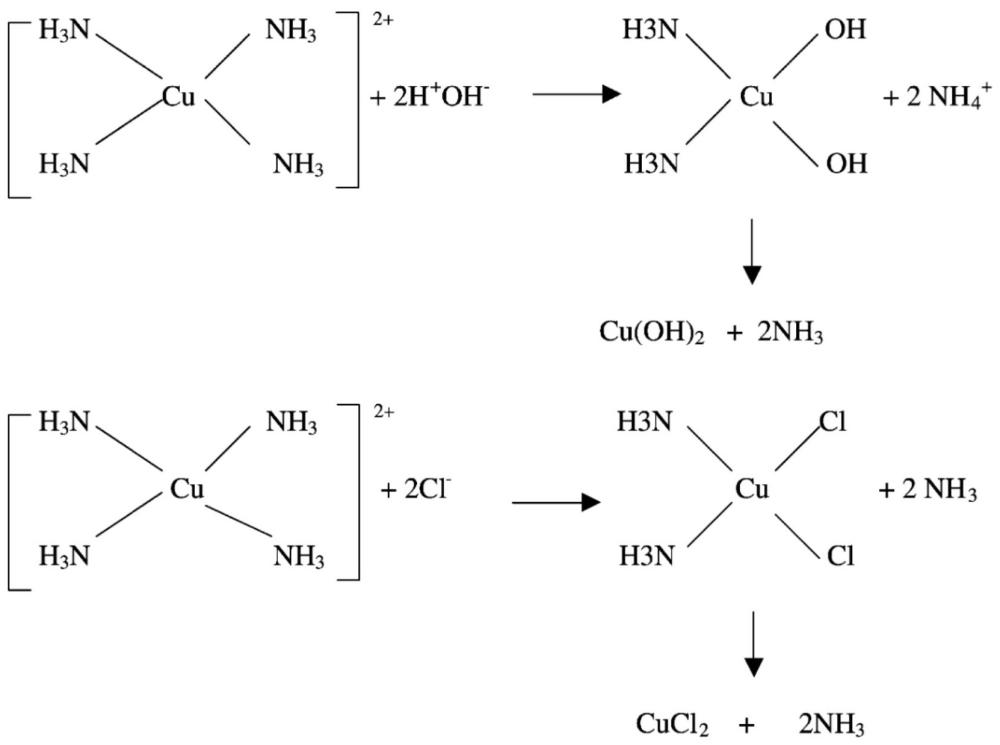

22、优选的,方案二中沉淀主要成分为三羟基氯化铜cucl2·3cu(oh)2,含有少量其他杂质,反应机理为:

23、。

24、优选的,方案二中稀释倍数控制在40~60倍左右为最佳稀释倍数。

25、优选的,方案二中抽滤时添加废活性炭(可以来自饮品行业)可以有效吸收溶液中残留的铜离子。

26、优选的,方案二中酸为硫酸、盐酸、硝酸、醋酸等,能于水溶液中解离h+的酸中的至少一种,进一步优选为盐酸。

27、优选的,方案二中溶液二水氯化铜可以在ph值为2~4时以纯晶体的形式回收。

28、优选的,方案三中溶液ph值应调节在3.5~4.5左右,调节溶液ph值所使用酸为硫酸,碱为氨水。

29、优选的,方案三中萃取剂为lix984n,可用240#煤油来稀释萃取剂以达到目的浓度,进一步优选的,萃取剂浓度为5~20%(体积计)。

30、优选的,方案三中萃取时间为60~180秒左右。

31、优选的,方案四中调节溶液为酸性时,控制ph值为1.0~2.0,此时主要沉淀的离子为锡。

32、优选的,方案四中酸为硫酸、盐酸、硝酸、醋酸等,能于水溶液中解离h+的酸中的至少一种,进一步优选为硫酸,硫和铅的比值应大于1.4,保证铅离子能够有效沉淀。

33、优选的,方案四中碱为氢氧化钠、氢氧化钙、氨等,进一步优选为氢氧化钠,此时控制ph值为1.5~3.5。

34、优选的,所述抑制剂为有机抑制剂、无机抑制剂,若脉石矿物为黄铁矿,则进一步优选为焦亚硫酸钠。

35、优选的,所述捕收剂为黄药类、黑药类、腈酯类、硫氮类中的至少一种,在浮选含锌硫化矿时,进一步优选为n-烯丙基-o-异丁基硫代氨基甲酸酯,该捕收剂对含锌硫化矿具有较强的选择性捕收作用外,实际生产中易于添加,使用方便,稳定性强,能够有效捕收微细粒含铁闪锌矿,使得资源二次利用效果更好,应用前景广阔。还具有一定的起泡性,可降低生产过程中起泡剂的用量,可显著的降低生产成本。

36、进一步优选的,在n-烯丙基-o-异丁基硫代氨基甲酸酯的制备中,硝基苯有机物为具有式1结构的有机物,其中r为cnh2n的烷基,n≥1;其中n优选为2~8;进一步优选为2~4,更进一步优选为2~3。

37、式1

38、优选的,所述黄药类捕收剂可以是行业内已知的任意黄药类捕收剂,例如包括但不限于丁基黄药、乙基黄药、异丁基黄药等中的至少一种;所述黑药类捕收剂可以是行业内已知的任意黑药类捕收剂,例如包括但不限于丁铵黑药、25号黑药、胺黑药中的至少一种;所述腈酯类捕收剂可以是行业内已知的任意腈酯类捕收剂,例如包括但不限于乙基腈酯、丁黄腈酯中的至少一种;所述的硫氮类捕收剂可以是行业内已知的任意硫氮类捕收剂,例如包括但不限于乙基氮、丁硫氮、硫氮酯中的至少一种。

39、优选的,捕收剂具有起泡性能优异的特点时,无需添加起泡剂,起泡剂为松醇油、mibc中的一种,进一步优选为松醇油。

40、优选的,浮选过程中,包括但不限于锡石、白云母、萤石、石英、铁闪锌矿、毒砂、闪锌矿和黄铁矿等需要用铜离子进行活化的矿物。所采用活化剂应为本专利经处理或未经处理的几种废液,搭配任意有效的抑制剂、活化剂等浮选药剂,形成有效的浮选制度后进行浮选。

41、优选的,经所述步骤处理后的溶液去除了多种金属离子杂质,能够有效的使铜离子和/或锡离子发挥活化作用,受金属离子影响小的矿物浮选可简化废液处理方法直接利用于矿物浮选中。

42、在工业上应用时,先将抑制剂加入矿浆中,待其充分搅拌后,加入上述步骤中的溶液,一段时间的充分反应后依次加入捕收剂和起泡剂,进行浮选。

43、金属硫化物优选为硫化锌。

44、本发明还提供了上述步骤中浮选活化剂在铁闪锌矿浮选中的应用。

45、优选的,所述浮选活化剂在铁闪锌矿浮选中的用量为:当铁闪锌矿中铁含量<6%时,浮选活化剂用量为10~1000g/t;当铁闪锌矿中铁含量为6~12%时,浮选活化剂用量为10~1500g/t、优选为450-650g/t;当铁闪锌矿中铁含量为>12%时,浮选活化剂用量为100~2000g/t。

46、在工业上应用时,当矿物为闪锌矿或含铁闪锌矿时,粗选时,抑制剂的用量可以优化至480~650g/t(这包括500g/t~600g/t)、捕收剂用量可以优化至45~110g/t(这包括50g/t~100g/t)。粗选完成后,扫选时捕收剂的加入量也可优化至50~55g/t。

47、在工业上应用时,当矿物为闪锌矿或含铁闪锌矿时,粗选时,抑制剂选自亚硫酸钠、焦亚硫酸钠、石灰、氰化物中的至少一种。捕收剂选自n-烯丙基-o-异丁基硫代氨基甲酸酯、丁基黄药中的至少一种。

48、研究发现:由于印制电路蚀刻废液、退锡废液和镀铜废液中其他杂质金属离子含量较低,却含有大量具有活化效果的铜离子,这些废液中的铜离子能够有效活化铜离子可活化矿物锡石、白云母、萤石、石英、铁闪锌矿、毒砂、闪锌矿和黄铁矿等,使捕收剂与矿物表面充分结合,从而使矿物能够有效上浮进入泡沫,达到与脉石矿物分离的效果。未经活化的矿物难以有效捕收,可浮性差,在浮选过程中,往往需要加入活化剂促进矿物表面与捕收剂的结合,从而有效的将含锌矿物从矿浆中分离出来,消除矿浆中抑制性粒子的有害影响。在本技术探索过程中,首次发现直接或间接采用制备电路板所产生含金属离子的废液作为活化剂来浮选硫化锌时,其用量远远低于现有技术中硫酸铜的用量(现有技术中硫酸铜的用量为1000~2000g/t)。

49、有益效果:

50、(1)本发明矿物活化剂能够有效的对部分矿石起到活化作用,使其更好的与捕收剂结合,不仅能在浮选中有很好的捕收效果,并能减少药剂用量,减少环境污染,降低生产成本,使得资源二次利用效果更好,并显著增加选矿厂的经济效益。

51、(2)本发明制得的活化剂对矿物具有较好的活化作用,利于矿物从矿浆中分离出来,提高捕收剂对矿物的作用效果和精矿质量,提升选厂的生产指标。

52、(3)本发明利用活化剂的原料来源广泛、绿色环保、制备工艺简单,能够代替矿物浮选过程中的硫酸铜等活化剂,节省了药剂成本和减少资源浪费,实现了资源的再回收利用,具有实际应用价值。

53、(4)本发明的实现方法可以有效地去除废蚀刻液中的铁离子和镍离子等杂质离子,且除废蚀刻液中的铜离子可以有效地保存在溶液中,净化液的纯净度较高,便于后续的回收利用,铜离子损失率较小。

54、下面通过实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!