一种化妆品包装管外观缺陷检测设备的制作方法

本技术涉及化妆品包装管检测的,尤其是涉及一种化妆品包装管外观缺陷检测设备。

背景技术:

1、目前化妆品包装管在生产工艺过程中,需要对包装管的产品质量进行检测,避免包装管出现瑕疵,影响产品质量;现有的化妆品包装管检测设备主要有以下几种:人工目视检查依赖操作人员的经验和视力,容易受到主观因素的影响,导致漏检率较高,且工作效率低下,某些细微瑕疵仍然难以检出。半自动检测这类设备通常结合了简单的机械传动和图像识别技术,能够完成一些基础的检测任务,但对于复杂表面的瑕疵检测仍显不足。

2、现有技术中检测精度不高,尤其对于细微瑕疵的检出率较低。检测效率低下,无法满足大规模生产的需要。对操作人员的依赖性强,容易受到主观因素的影响。设备智能化程度不高,难以实现全面的自动化检测。

3、针对上述中的相关技术,有必要提出一种化妆品包装管外观缺陷检测设备,以解决上述其中一技术问题。

技术实现思路

1、为了解决上述其中一技术问题,本技术提供一种化妆品包装管外观缺陷检测设备。

2、本技术提供的一种化妆品包装管外观缺陷检测设备采用如下的技术方案:

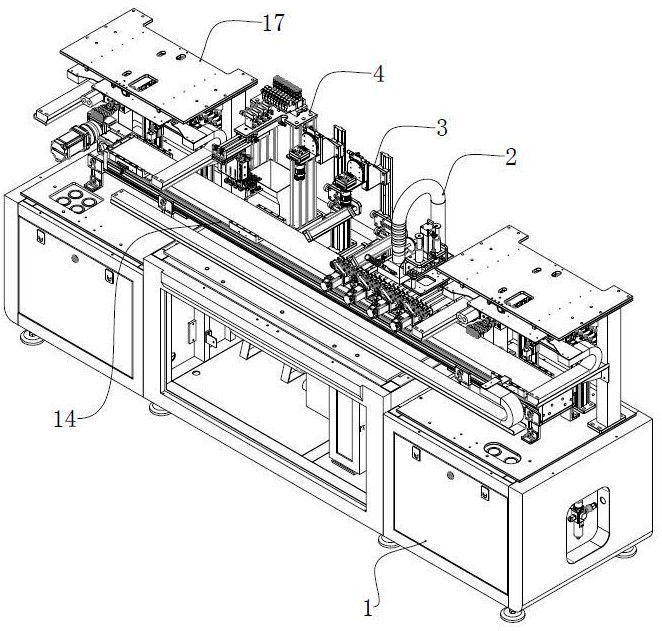

3、一种化妆品包装管外观缺陷检测设备,包括:

4、操作台,所述操作台上设置有送料工位、检测工位和出料工位,所述操作台上设置有输送组件,所述操作台内设置有真空泵,所述送料工位及出料工位上均设置有承载座,所述承载座用于承载多个包装管,所述操作台上对应所述承载座的上方均设置有转移组件,对多个包装管实现在所述送料工位与输送组件、输送组件与出料工位之间转移;

5、吹拂组件,在所述操作台上的所述送料工位与检测工位之间设置;

6、检测组件,设置在所述操作台上的所述检测工位上,对所述输送组件上的包装管进行检测;以及

7、吸取组件,在所述操作台上的所述检测工位与出料工位之间设置,瑕疵的包装管通过所述吸取组件从所述输送组件上吸取。

8、通过采用上述技术方案,设备集成了操作台、输送组件、吹拂组件、检测组件和吸取组件等多个部分,实现了从送料、检测到出料的全自动化操作,提高了生产效率和检测速度,并对批量的包装管进行有效去除灰尘和杂质,保证包装管外表面的清洁,以便更好的进行检测,能够将检测出的瑕疵包装管挑选出来,实现了高精度的检测流程,提升包装管的检测质量。

9、可选的,所述吹拂组件包括吹拂架和吹气管,所述吹拂架安装在所述操作台上,所述吹气管设置在所述吹拂架上,所述吹气管的管口朝向所述输送组件的上方,所述操作台内设置有风机,并通过柔性管路与所述吹气管连接,通过气体吹拂多个包装管表面,去除灰尘和杂质。

10、通过采用上述技术方案,吹拂组件通过气体吹拂多个包装管表面,有效去除灰尘和杂质,保证了包装管的清洁度,也能够使得检测组件对包装管的外表面进行更加精确的检测。

11、可选的,所述检测组件包括至少两个检测架、安装台和线扫描相机,所述检测架安装在所述检测工位上,所述安装台固定连接在所述检测架上,所述线扫描相机通过所述安装台设置在所述检测架上,对所述输送组件上的包装管扫描检测。

12、通过采用上述技术方案,能够精确识别包装管表面的瑕疵,提高了检测的准确性和可靠性,且设置至少两组,对包装管是否有瑕疵进行多组检测。

13、可选的,所述检测架上设置有组合框,所述组合框的端面倾斜设置有条形光源,所述条形光源靠近所述线扫描相机的下方一侧。

14、通过采用上述技术方案,增加线扫描相机在进行拍照时的光线,避免光线较暗影响到拍摄检测效果,提高检测的准确性和可靠性。

15、可选的,所述吸取组件包括吸取架、驱动气缸、安装框、若干个升降气缸和吸附管,所述吸取架在所述检测工位和出料工位之间设置在所述操作台上,所述驱动气缸纵向设置在所述吸取架上,所述安装框与所述驱动气缸的输出端相连接,若干个所述升降气缸等间距排列在所述安装框上,所述升降气缸的输出端设置有连接板,所述吸附管设置在所述连接板上,所述真空泵通过柔性管路与所述吸附管连接,所述吸附管的管口设置有吸嘴,用于吸附瑕疵的包装管,所述操作台上设置有收集槽,收集瑕疵的包装管。

16、通过采用上述技术方案,检测处具有瑕疵包装管后,驱动气缸在吸取架上对安装框的纵向水平位置调节,配合着输送组件对包装管的输送,使得升降气缸的输出端带动吸附管进行高度调节至瑕疵包装管的上表面,将瑕疵包装管从输送组件上吸附起来,避免输送至出料工位处,实现瑕疵包装管与完整包装管的分离,提高了操作的高效性,提高生产效率;收集槽对接吸取架的下方,以便安装框纵向回移回来后,吸附管停止对瑕疵包装管吸附,瑕疵包装管掉落到收集槽内。

17、可选的,所述操作台上在所述送料工位、检测工位和出料工位上均设置有防护罩。

18、通过采用上述技术方案,操作台上在送料工位、检测工位和出料工位上的防护罩,保护操作人员的安全,防止意外伤害。

19、可选的,所述输送组件包括输送平台和输送座,所述输送平台设在所述操作台上,所述输送座滑动连接在所述输送平台上,所述输送座上转动设置有若干个转动辊,包装管设置在两两所述转动辊的间隙处,跟随所述转动辊转动。

20、通过采用上述技术方案,包装管能够通过若干个转动辊实现在输送座上进行转动,使得包装管跟随输送座移动至检测工位时,检测组件能够将包装管的外表面全部检测到,避免发生对包装管外表面遗漏未检测情况,且能对包装管吹拂时,能够均匀对包装管外表面吹拂,提高清洁效率。

21、可选的,所述承载座的底部固定连接有承载架,所述承载架的底部固定连接在所述操作台上,所述承载座的顶部设置有若干个等间距排列的承载辊,包装管设置在两两所述承载辊的间隙处。

22、通过采用上述技术方案,承载座分别在送料工位和出料工位处承接包装管,并通过两两承载辊对包装管支撑,并将多个包装管进行分离排列,避免多个包装管堆叠在一起,造成损坏。

23、可选的,所述转移组件包括转移架、转移气缸、组合板和若干个转移吸管,所述转移架分别安装在所述送料工位和出料工位上,所述转移气缸水平设置在所述转移架上,所述转移气缸的输出端设置有竖直板,所述竖直板的两侧设置有竖直气缸,所述组合板水平设置在所述竖直板的下方,所述组合板的顶部一侧与所述竖直气缸的输出端相连接,若干个所述转移吸管等间距排列在所述组合板上,所述转移吸管用于包装管送料和出料转移,所述转移吸管通过柔性管路与所述真空泵连接。

24、通过采用上述技术方案,对包装管进行送料检测时,送料工位的转移架上的转移气缸的输出端通过竖直板上竖直气缸两者的配合,将转移吸管调节至包装管的表面上,并进行真空吸附,转移至输送组件的输送座上,检测完成后,出料工位处的转移组件将没有瑕疵的包装管从输送座上转移至承载座上,实现高效便捷的自动化操作。

25、可选的,还包括防偏组件,防偏组件设置在输送座的顶部两侧,防偏组件包括防偏座、调节块和防偏辊,防偏座的底部设置有梯形的卡槽,防偏座通过卡槽卡接在输送座的顶部,防偏座贯穿设置有调节槽,防偏座的顶部设置有固定片,固定片的一端对应调节槽内设置有调节气缸,调节气缸的输出端与调节块的顶部连接,调节块的端口设置有平移气缸,平移气缸的输出端设置有定位片,定位片的端面下方转动连接有转轴,防偏辊的尾端设置在转轴上,防偏辊与两两转动辊之间,且能够跟随转动,防偏辊的端头处形成对包装管的两端限位,且不影响包装管的转动。

26、通过采用上述技术方案,输送座在移动过程中,并且包装管在输送座上跟随转动辊进行转动,且在经过吹拂组件时,风量作用到包装管上,造成包装管在两两转动辊之间发生位置偏移,在输送座移动过程中,从两两转动辊之间移动出去,影响到包装管的检测效率,因此通过防偏组件可保持包装管的稳定性。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1、设备集成了操作台、输送组件、检测组件和吸取组件等多个部分,实现了从送料、检测到出料的全自动化操作,提高了生产效率和检测速度,能够将检测出的瑕疵包装管挑选出来,实现了高精度的检测流程,提升包装管的检测质量;

29、2、通过吹拂组件的设置,对批量的包装管进行有效去除灰尘和杂质,保证包装管外表面的清洁,以便更好的进行检测;设备可以根据不同的包装管尺寸和形状进行调整,具有较好的适应性。

- 还没有人留言评论。精彩留言会获得点赞!