一种自动化检测铝件的检测设备及工作方法与流程

本发明涉及对铝件的尺寸和外观进行检测的,特别是一种自动化检测铝件的检测设备及工作方法。

背景技术:

1、某车间生产出的铝件为矩形状,铝件内开设有多个通孔。当车间内生产出一批量的铝件后,工艺上要求对各个铝件的外形尺寸进行检测,并且还要对铝件的外观进行检测【因为铝件的顶表面上附着有废屑或油污,故而需要对铝件的外观进行检测】,以筛选出外形尺寸和外观均符合设计要求的成品铝件,并且剔除掉外形尺寸或外观不符合设计要求的不合格铝件。

2、车间内对铝件进行检测的方法是:

3、s1、工人取出一个待检测的铝件,通过卡尺测量出四个边的尺寸,当测量后,若发现铝件的外形尺寸不符合设计要求,工人判定该铝件为不合格铝件,工人将不合格铝件剔除到废料筐a内;当测量后,若发现铝件的外形尺寸符合设计要求,工人判定该铝件为半成品;

4、s2、工人将半成品放置在ccd像头的正下方,通过ccd镜头检测半成品的顶表面上是否存在有废屑或油污,当检测后,若发现半成品的外观不符合设计要求,工人判定该半成品为不合格铝件,工人将不合格铝件剔除到废料筐b内;当检测后,若发现半成品的外观符合设计要求,工人判定该半成品为成品铝件,工人将成品铝件放入到成品筐内,从而完成一个铝件的检测;

5、s3、工人如此重复步骤s1~s2的多次,即可连续地对多个铝件进行检测;

6、s4、当检测后,废料筐a内装有尺寸不符合设计要求的不合格铝件,工人将废料筐a内的不合格铝件周转到返工工序中,工人对尺寸不符合设计要求的不合格铝件进行再次加工;而废料筐b内装有外观不符合设计要求的不合格铝件,工人将废料筐b内的不合格铝件周转到清洗工序中,工人通过清洗设备对不合格铝件再次清洗。

7、然而,车间内所使用的方法虽然能够对多个铝件进行检测,但是在技术上仍然存在以下技术缺陷:

8、i、在步骤s1中,需要用卡尺测量出铝件的四个边的尺寸,而测量工序多,这无疑是增加了测量工序,进而增加了铝件的检测时间,从而降低了铝件的检测效率。

9、ii、在步骤s4中,需要人工将尺寸不符合设计要求的不合格铝件剔除到废料筐a内,而后还要人工将尺寸不符合设计要求的不合格铝件搬运到返工工序中,这不仅增加了工人的工作强度,而且还增加了对后续铝件的检测时间,从而降低了铝件的生产效率。此外,还需要人工将外观不符合设计要求的不合格铝件剔除到废料筐b内,而后还要人工将外观不符合设计要求的不合格铝件搬运到清洗工序中,这不仅增加了工人的工作强度,而且还增加了对后续铝件的检测时间,从而降低了铝件的生产效率。

10、因此,亟需一种极大减轻工人工作强度、极大提高铝件检测效率的检测设备及工作方法。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种极大减轻工人工作强度、极大提高铝件检测效率的自动化检测铝件的检测设备及工作方法。

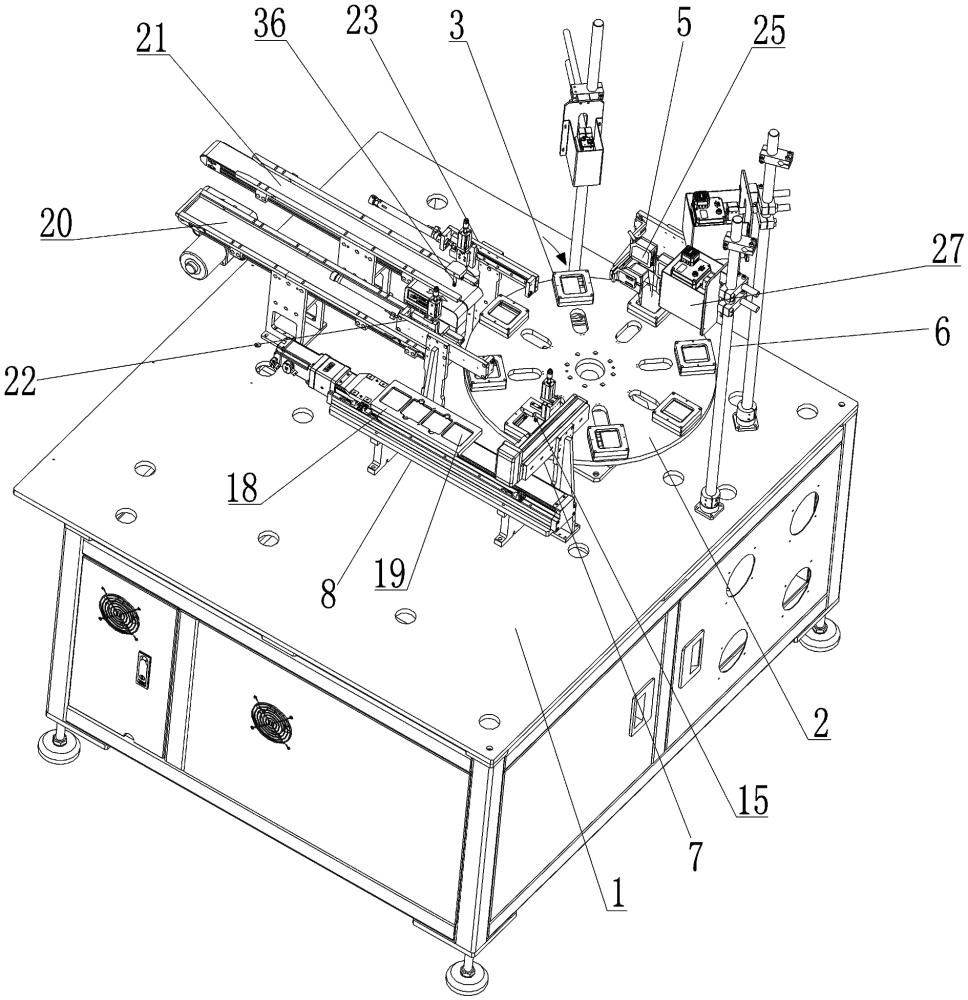

2、本发明的目的通过以下技术方案来实现:一种自动化检测铝件的检测设备,它包括工作台、固设于工作台台面上的步进电机、固设于步进电机输出轴上的转盘,转盘的外边缘上且沿其圆周方向间隔的固设有多个承载台,每个承载台的顶表面上均开设有沉槽;所述工作台上且位于转盘的后侧设置有尺寸检测机构;

3、所述工作台上且位于转盘的右侧设置有外观检测机构,所述工作台上且位于转盘的前侧设置有下料机构,下料机构的前侧设置有接料机构;

4、所述下料机构包括固设于工作台台面上的立板、固设于立板左端面上且纵向设置的纵向丝杆螺母副,纵向丝杆螺母副的螺母的左端面上固设有纵向移动板,纵向移动板上固设有下料气缸,下料气缸的活塞杆上固设有升降板,升降板的左端面上固设有真空盘b,真空盘b的底部固设有多个吸头b,每个吸头b均与真空盘b的内腔相连通,真空盘b与真空泵b的工作端口相连接;

5、所述接料机构包括固设于工作台台面上的横向丝杆螺母副,横向丝杆螺母副的螺母的顶表面上固设有横向移动板,横向移动板的顶表面上固设有接料板,接料板的顶表面上且沿其长度方向开设有多个接料槽;

6、所述工作台上且位于转盘的右侧设置有返工平带输送机和清洗平带输送机,返工平带输送机的前侧设置有第一取料机构,清洗平带输送机的后侧设置有第二取料机构,第二取料机构的结构与第一取料机构的结构相同。

7、所述尺寸检测机构包括固设于工作台台面上的支架,支架的前端面安装有多个激光位移传感器,激光位移传感器的检测头朝向转盘的外边缘方向。

8、所述外观检测机构包括固设于工作台台面上的立柱、固设于立柱上端部的安装板,安装板的左端面上固设有ccd镜头,ccd镜头朝向转盘的外边缘。

9、所述返工平带输送机与清洗平带输送机相平行设置。

10、所述第二取料机构包括固设于工作台台面上的机架、固设于机架前侧的槽钢、固设于槽钢槽底的导轨、滑动安装于导轨上的滑块,所述槽钢的左端面上固设有水平气缸,水平气缸的活塞杆伸入于槽钢内,且固定于滑块上;所述滑块的顶部固设有取料气缸,取料气缸活塞杆的作用端上固设有连接板,连接板的底部固连有真空盘a,真空盘a的底表面上固设有多个吸头a,每个吸头a均与真空盘a的内腔相连通,真空盘a与真空泵a的工作端口相连接。

11、所述承载台均匀分布在转盘上。

12、该检测设备还包括控制器,控制器与横向丝杆螺母副、纵向丝杆螺母副、激光位移传感器、ccd镜头、下料气缸、水平气缸和取料气缸经信号线电连接。

13、一种自动化检测铝件的工作方法,它包括以下步骤:

14、s1、工人取出一个待检测的铝件,将铝件平放在位于转盘上后侧的承载台的沉槽内;

15、s2、铝件四边尺寸的检测:控制步进电机启动,步进电机带动转盘旋转,转盘带动承载台同步旋转,当转盘旋转到设定角度后,控制器控制步进电机关闭,此时,铝件刚好进入到尺寸检测机构的检测工位,即铝件刚好处于尺寸检测机构的各个激光位移传感器的正下方,激光位移传感器对铝件的四个边的尺寸进行测量;

16、当测量后,若发现铝件的外形尺寸不符合设计要求,工人判定该铝件为不合格铝件,将尺寸不符合设计要求的不合格铝件剔除到返工工序的操作步骤为:

17、s21、控制步进电机启动,步进电机带动转盘旋转,转盘带动承载台a同步旋转,承载台带动尺寸不符合设计要求的不合格铝件同步旋转,当不合格铝件运动到第一取料机构的取料工位时,控制器控制步进电机关闭;

18、s22、控制第一取料机构的取料气缸的活塞杆向下伸出,活塞杆带动连接板向下运动,连接板带动真空盘a向下运动,真空盘a带动吸头a向下运动,当吸头a的底端口与不合格铝件的顶表面相接触时,控制与真空盘a相连接的真空泵a启动,真空泵a对真空盘a和吸头a抽真空,在负压下,不合格铝件刚好被吸附固定在吸头a上;

19、s23、控制第一取料机构的取料气缸的活塞杆向上缩回,活塞杆带动连接板向上运动,连接板带动真空盘a向上运动,真空盘a带动吸头a向上运动,吸头a带动不合格铝件同步向上运动,从而将不合格铝件提升起来;

20、s24、控制第一取料机构的水平气缸的活塞杆向左缩回,活塞杆带动滑块沿着导轨向左运动,滑块带动取料气缸、真空盘a同步向左运动,进而带动不合格铝件同步向左运动,当水平气缸的活塞杆完全缩回后,不合格铝件刚好运动到返工平带输送机的平带的正上方;

21、s25、控制第一取料机构的真空泵关闭,不合格铝件从吸头a上掉落下来,掉落下来的不合格铝件落到返工平带输送机的平带上,返工平带输送机将尺寸不符合设计要求的不合格铝件输送返工工序中,从而剔除掉尺寸不符合设计要求的不合格铝件;

22、当测量后,若发现铝件的外形尺寸符合设计要求,工人判定该铝件为半成品;

23、s3、承载台内半成品的外观的检测:控制步进电机启动,步进电机带动转盘旋转,转盘带动承载台内的半成品同步旋转,当转盘旋转到设定角度后,控制器控制步进电机关闭,此时,半成品进入到外观检测机构的外观检测工位,即半成品刚好处于外观检测机构的ccd镜头的正下方;此时,ccd镜头检测半成品的顶表面上是否存在有废屑或油污;

24、当检测后,若发现半成品的外观不符合设计要求,工人判定该半成品为不合格铝件,工人将外观不符合设计要求的不合格铝件剔除到清洗工序的操作步骤为:

25、s31、控制步进电机启动,步进电机带动转盘旋转,转盘带动承载台a同步旋转,承载台带动外观不符合设计要求的不合格铝件同步旋转,当不合格铝件运动到第二取料机构的取料工位时,控制器控制步进电机关闭;

26、s32、控制第二取料机构的取料气缸的活塞杆向下伸出,活塞杆带动连接板向下运动,当吸头a的底端口与不合格铝件的顶表面相接触时,控制与真空盘a相连接的真空泵a启动,真空泵a对真空盘a和吸头a抽真空,在负压下,不合格铝件刚好被吸附固定在吸头a上;

27、s33、控制第二取料机构的取料气缸的活塞杆向上缩回,活塞杆带动连接板向上运动,连接板带动真空盘a向上运动,真空盘a带动吸头a向上运动,吸头a带动不合格铝件同步向上运动,从而将不合格铝件从承载台内提升起来;

28、s34、控制第二取料机构的水平气缸的活塞杆向左缩回,活塞杆带动滑块沿着导轨向左运动;当水平气缸的活塞杆完全缩回后,不合格铝件刚好运动到清洗平带输送机的平带的正上方;

29、s35、控制第二取料机构的真空泵关闭,不合格铝件从吸头a上掉落下来,掉落下来的不合格铝件落到清洗平带输送机的平带上,清洗平带输送机将外观不符合设计要求的不合格铝件输送到清洗工位中,从而剔除掉外观不符合设计要求的不合格铝件;

30、当检测后,若发现半成品的外观符合设计要求,工人判定该半成品为成品铝件;

31、s4、工人将成品铝件收集起来的操作步骤为:

32、s41、控制步进电机启动,步进电机带动转盘旋转,转盘带动承载台同步旋转,承载台带动其内的成品铝件同步旋转,当成品铝件旋转到下料机构的下料工位时,控制器控制步进电机关闭,此时,成品铝件刚好处于下料机构的吸头b的正下方;

33、s42、控制下料机构的下料气缸的活塞杆向下伸出,活塞杆带动升降板向下运动,升降板带动真空盘b向下运动,真空盘b带动吸头b向下运动,当吸头b底端口与成品铝件的顶表面相接触时,控制与真空盘b相连接的真空泵b启动,真空泵b对真空盘b和吸头b抽真空,在负压下,成品铝件刚好被吸附固定在吸头b上;

34、s43、控制下料机构的下料气缸的活塞杆向上缩回,活塞杆带动升降板向上运动,升降板带动真空盘b和吸头b同步向上运动,吸头b将成品铝件从承载台内提升起来;

35、s44、控制下料机构的纵向丝杆螺母副启动,纵向丝杆螺母副的螺母带动纵向移动板向前运动,当成品铝件运动到横向丝杆螺母副的接料板的第一个接料槽的正上方时,控制真空泵b关闭,此时,成品铝件从吸头b掉落下来,并且落入到第一个接料槽内,工人将该接料槽内的成品铝件取走,从而最终完成第一个铝件的尺寸和外观的检测;

36、s5、工人如此重复步骤s1~s4的操作,即可连续地对车间内的多个铝件进行检测。

37、本发明具有以下优点:极大减轻工人工作强度、极大提高铝件检测效率。

- 还没有人留言评论。精彩留言会获得点赞!