一种五金件平面度检测装置的制作方法

本技术涉及五金件检测,尤其涉及一种五金件平面度检测装置。

背景技术:

1、如图6所示,图中为五金件6,五金件6呈圆环状,五金件6的顶面呈平整状,五金件6的底部周向设置有一圈凸沿61,凸沿61的底面呈平整状,在生产完成后需要对每个五金件6的凸沿61底面进行平面度质检,目前的质检方式是通过人工用肉眼以及用手抚摸凸沿61底面,再结合经验来检验凸沿61的底面是否平整,通过人工质检费时费力,成本较高,并且无法标准化以及一致化,并且人工质检的准确性无法统一保证。

技术实现思路

1、本实用新型所要解决的是现有的五金件平面度检测通过人工逐个观察检测,检测效率和检测准确性低的技术问题,提供了一种通过装置自动化结合气密性检测的方式代替人工肉眼检测,省时省力,进一步提升检测效率,同时能够确保检测标准性以及一致性的五金件平面度检测装置。

2、为本实用新型之目的,采用以下技术方案予以实现:

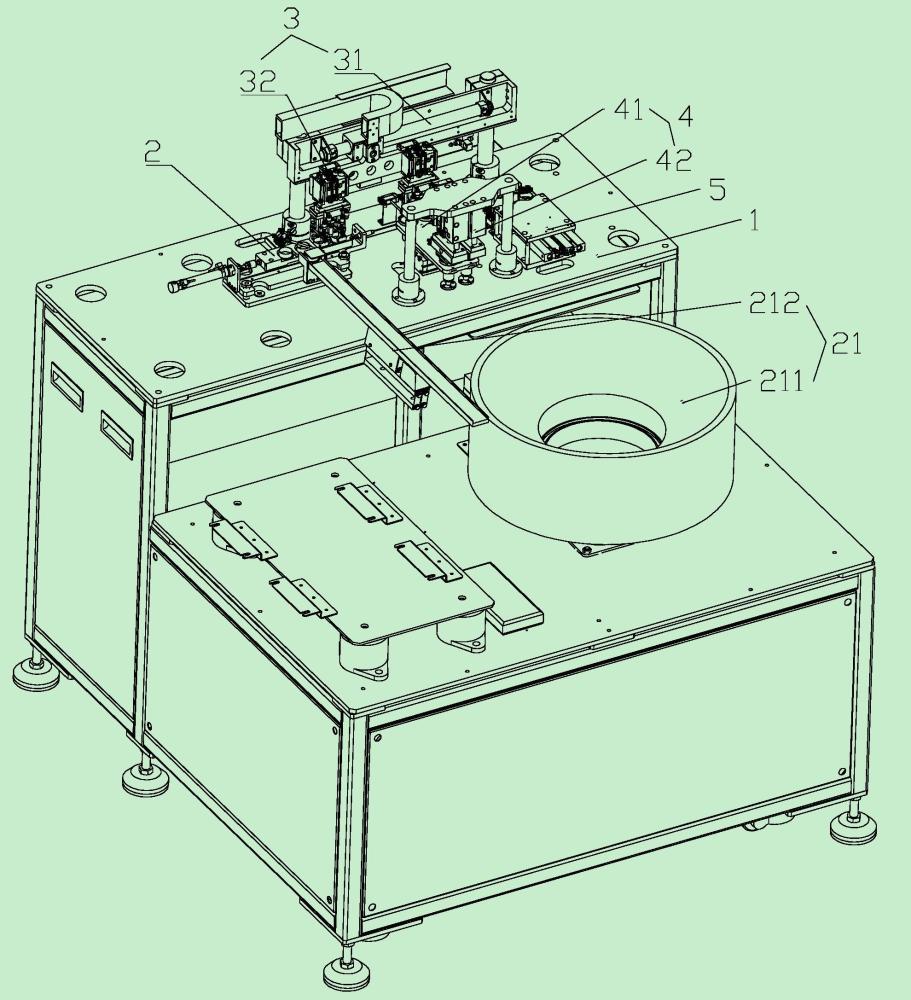

3、一种五金件平面度检测装置,包括机架和分别设置在机架上的上料机构、转移机构和检测机构;所述上料机构包括上料组件和待料组件;所述待料组件上至少设置有一个产品定位槽;所述产品定位槽的开口与所述上料组件的出料端衔接,且上料组件用于将五金件输送至产品定位槽内进行待料定位;使五金件的凸沿底面呈水平且平整的放置在产品定位槽;所述转移机构包括转移定位组件和至少一个转移夹取组件;所述转移夹取组件设置在转移定位组件的定位部上,转移夹取组件用于夹取产品定位槽内的产品转移至检测机构上;所述检测机构包括检测平台和检测组件;所述检测平台上至少设置有一个检测工位,所述检测工位上设置有检测载具;检测载具上连接有与检测载具内部连通的通气件;所述检测组件设置在检测平台上方,所述检测组件用于将检测载具内的五金件的顶部压紧密封,并通过通气件向检测载具内部通气,通过五金件的凸沿底面是否漏气来判断凸沿底面的平面度。该装置通过自动化的方式代替人工进行手动配合肉眼进行平整度检测,不仅能够实现检测标准化,还能大大提升检测效率,通过上料机构、转移机构和检测机构完成自动上料转移检测,无需人工操作,省时省力,并且检测更加准确。

4、作为优选,所述上料组件包括上料振动盘、直线振动器和上料支架;所述上料振动盘的出料端与直线振动器的进料端连通,所述上料支架上设置有上料定位通道;所述上料定位通道的一侧与直线振动器的出料端连通,上料定位通道的另一侧与产品定位槽的开口连通。通过上料振动盘配合上直线振动器能够方便将五金件进行输送至上料支架的上料定位通道内,从而确保将五金件逐个进行输送。

5、作为优选,所述待料组件包括待料支架、待料气缸、待料支撑板;所述待料支架设置在机架上;所述待料气缸呈水平方向设置在待料支架上;所述待料支撑板的一侧与所述待料气缸的伸缩部连接,且待料支撑板呈水平方向设置;所述待料支撑板上设置有两个并列且呈u型的产品定位槽,产品定位槽的开口朝向上料定位通道;所述待料支架上所述待料气缸相对的一侧设置有待料限位柱。通过产品定位槽的开口朝向上料定位通道,从而便于将五金件推入至产品定位槽进行逐个定位,通过待料气缸带动待料支撑板进行水平移动,能够使五金件逐个进入对应的产品定位槽内,实现两个同时输送,进一步提升输送效率。

6、作为优选,所述待料支架上还设置有用于检测产品定位槽内是否放有五金件的光电传感器。通过光电传感器能够进一步确保每个产品定位槽内放有五金件,防止五金件未放在产品定位槽内,待料支撑板就进行移动。

7、作为优选,所述转移定位组件包括转移定位龙门架、无杆气缸、转移定位支撑板;所述转移定位龙门架设置在机架上;所述无杆气缸呈水平设置在转移定位龙门架中部;所述转移定位支撑板设置在无杆气缸的驱动部上;所述转移夹取组件的数量为两个,且分别设置在转移定位支撑板的两侧。通过无杆气缸能够带动转移定位支撑板进行左右水平移动,从而便于转移夹取组件将五金件夹取进行水平转移。

8、作为优选,所述转移夹取组件包括夹取升降气缸、第一夹爪气缸、第二夹爪气缸;所述夹取升降气缸呈纵向设置在转移定位支撑板上,所述夹取升降气缸的底部伸缩杆上设置有夹取连接板;所述第一夹爪气缸和第二夹爪气缸间隔设置在夹取连接板上,所述转移定位支撑板上位于第一夹爪气缸和第二夹爪气缸之间通过限位柱连接板连接有呈纵向设置的夹取升降限位柱。通过第一夹爪气缸和第二夹爪气缸能够同时夹取两个五金件,从而提升一倍的输送效率,并且通过夹取升降限位柱能够防止夹爪下降过渡发生干涉,同时也确保第一夹爪气缸和第二夹爪气缸进行精准夹取。

9、作为优选,所述检测平台包括旋转气缸和支撑台;所述旋转气缸呈水平方向设置在机架上,所述支撑台连接在旋转气缸的旋转部上,所述支撑台上设置有两个所述检测工位,每个所述检测工位上设置有两个并列的所述检测载具,所述检测载具设置有检测槽;所述检测槽的槽底呈平整状;所述通气件设置在检测载具底部,并与所述检测槽相连通。通过旋转气缸带动支撑台进行180°旋转,从而能够将支撑台的检测载具转移到检测组件下方,从而便于检测组件进行检测,并且也不会跟转移夹取组件之间发生干涉,同时通过检测槽的槽底呈平整状与五金件底面贴合,才检测五金件底面的平面度。

10、作为优选,所述检测组件包括检测龙门架、第一检测压紧气缸和第二检测压紧气缸;所述检测龙门架设置在机架上,所述第一检测压紧气缸和第二检测压紧气缸并列且纵向设置在检测龙门架的中部;所述第一检测压紧气缸和第二检测压紧气缸的底部均设置有检测压板;所述机架上与第一检测压紧气缸纵向对齐位置设置有第一气口;所述机架上与第二检测压紧气缸纵向对齐位置设置有第二气口。通过第一检测压紧气缸和第二检测压紧气缸能够带动检测压板盖在五金件的顶部,从而确保五金件顶部密封,通过第一气口和第二气口分别将两个检测槽内通气,通过内部五金件的气压值来检测五金件底面与检测槽的槽底之间是否存在漏气,进而来检测五金件底面的平面度。

11、作为优选,所述检测压板的底部通过连接柱固定连接有检测定位板;所述检测定位板中设置有与五金件定位的定位孔;所述定位孔的圆心与检测压板的中心和五金件的中心处于同一直线上。通过检测定位板上的定位孔套设在检测槽内的五金件外周,并且通过检测定位板底面抵在检测载具的顶面,从而防止检测压板下压过深,压坏五金件,能够将检测压板进行限位,确保检测压板刚好精准的压在五金件顶面,并将五金件顶面密封。

12、作为优选,还包括下料机构;所述下料机构包括下料支架、下料气缸、下料接板、合格品下料口和不合格下料口;所述下料支架设置在机架上,下料支架位于检测机构的出料端侧,所述下料气缸呈前后水平设置在下料支架顶板底面,所述下料接板连接至下料气缸后侧的伸缩部上,且下料接板的顶面与下料支架顶板底面贴合;所述合格品下料口和不合格下料口呈前后并列设置在机架上,合格品下料口和不合格下料口位于下料支架后侧,且合格品下料口和不合格下料口均位于下料接板下方。通过下料机构上的下料气缸带动下料接板进行移动,从而能够将检测后的五金件进行区分,合格产品直接通过转移夹取组件转移至合格品下料口上方,并松开夹爪直接落入,不合格产品,通过下料气缸带动下料接板伸出至合格品下料口上方,使不合格产品落至下料接板上,通过下料气缸缩回,并通过下料支架的顶板限位,使下料接板上的五金件缩回至不合格下料口上方时,由于下料支架的顶板的干涉使五金件无法进行随着下料接板缩回,从而落入至不合格下料口内,最终实现有效区分,方便后续进行工序处理。

13、综上所述,本实用新型的优点是该装置通过自动化的方式代替人工进行手动配合肉眼进行平整度检测,不仅能够实现检测标准化,还能大大提升检测效率,通过上料机构、转移机构和检测机构完成自动上料转移检测,无需人工操作,省时省力,并且检测更加准确。

- 还没有人留言评论。精彩留言会获得点赞!