一种极低品位氧化锌矿石资源化利用方法与流程

本发明涉及矿石资源利用,具体涉及一种极低品位氧化锌矿石资源化利用方法。

背景技术:

1、氧化锌矿的形成主要是裸露在外的硫化锌矿床与o2、h2o、co2以及生物有机质等长期作用后,在硫化锌矿床地表部分形成一定厚度的氧化带,所处的地质环境通常较为复杂,故形成的氧化锌矿种类繁多,方解石、石英、白云石、粘土以及铁的氧化物和氢氧化物等是氧化锌矿石中的最为常见的脉石矿物。

2、目前工业上处理氧化锌矿石主要采用浮选法,长期以来国内外学者针对氧化锌浮选做了大量研究,开发出一系列浮选方法,如脂肪酸类捕收剂直接浮选法、螯合捕收剂浮选法、硫醇类捕收剂浮选法、硫化-胺浮选法与硫化-黄药浮选法等。但各种浮选方法均各自存在着不足,单一浮选方法均不能很好地解决氧化锌矿难处理的问题。

3、如采用硫化黄药法、硫醇类捕收剂浮选法处理氧化锌矿时,由于菱锌矿的天然可浮性差,其表面断裂所暴露出的zn2+活性位点与黄药、硫醇等巯基类捕收剂作用力极弱,捕收剂难以在菱锌矿表面吸附或是吸附后极容易脱落。采用脂肪酸类捕收剂直接浮选菱锌矿时,由于菱锌矿与脉石矿物中方解石、白云石同属碳酸盐结构,表面性质相似,且脂肪酸类捕收剂的羧基与钙的螯合能力较强,导致捕收剂消耗增大,选择性差。氧化锌矿性脆易过磨,极易发生泥化现象,预先脱泥虽然可以改善改善浮选效果,但也造成了大量的锌金属损失。氧化锌矿石中可溶性盐含量高,各种离子与碳酸根离子生成沉淀物,在矿物表面覆盖,阻碍氧化锌矿物浮选,造成了其难以选别和利用。由于这些问题的存在,近年来越来越多的矿物加工研究领域的专业人士开始将氧化锌矿回收投向浮选之外工艺,尤其是湿法冶炼、重选、磁选等多种方法的联合工艺的研究应用。在处理粒度相对较粗、氧化锌品位较高的氧化锌矿时,采用重选技术进行抛尾处理;在处理含铁较高的氧化锌矿时,采用磁选选铁、浮选回收锌的磁浮联合工艺;在处理品位相对较低的氧化锌矿时,采用浮选+湿法浸出联合工艺,浮选预富集,提高湿法原料品位,并减少钙镁碳酸盐矿物,降低酸耗。这些联合工艺在一定程度上改善了氧化锌矿的回收效果,提高了氧化锌矿的选矿指标,但在低品位氧化锌矿(原矿含锌<2.5%)的回收上,仍不能解决关键问题,突出表现在能耗高、富集比与回收率不能兼顾、处理矿石吨矿成本高等方面。

4、因此,开发一种选别效果好、适应性强、生产成本低的选矿工艺,有助于低品位氧化锌矿的高效回收,实现低品位矿资源化。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种极低品位氧化锌矿石资源化利用方法。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种极低品位氧化锌矿石资源化利用方法,包括如下步骤:

4、s1、粗磨:将破碎后的原矿石与水混合后进行磨矿;

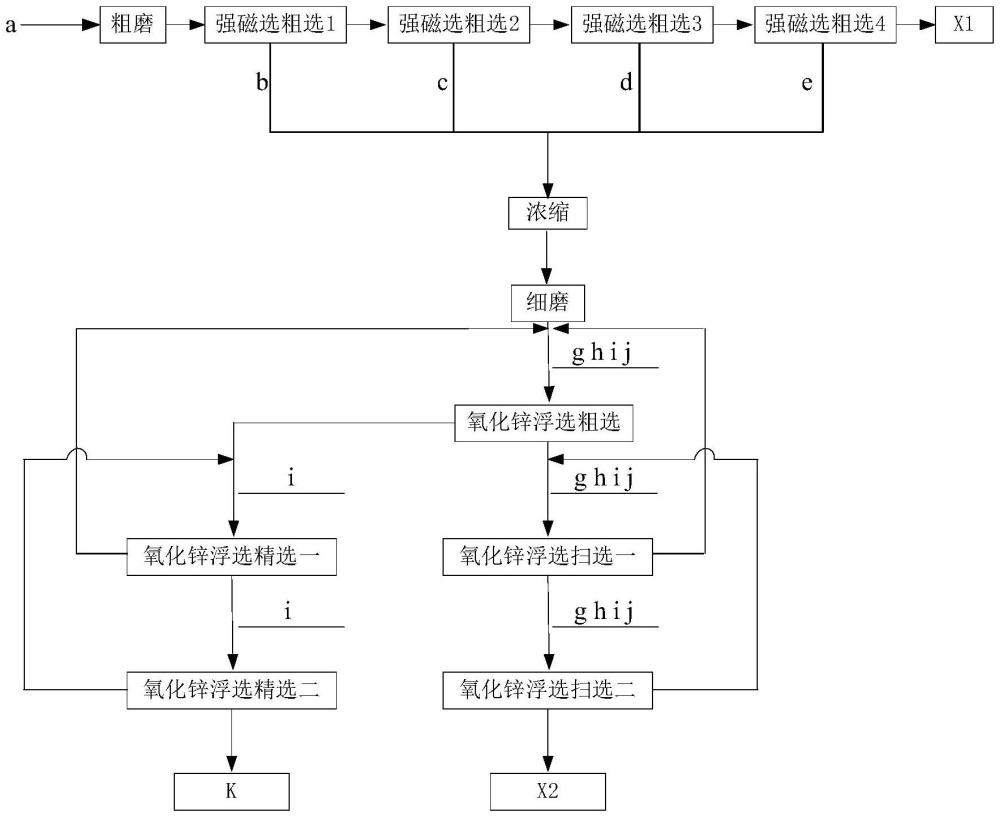

5、s2、氧化锌强磁选粗选:将步骤s1得到的磨矿物料进行多级氧化锌强磁选粗选作业,每级氧化锌强磁选粗选作业得到的强磁选粗选尾矿进入下一级氧化锌强磁选粗选作业,最后一级氧化锌强磁选粗选作业所得的尾矿即为磁选尾矿;

6、s3、将步骤s2中各级氧化锌强磁选粗选作业得到的强磁选粗选精矿合并后进行细磨;

7、s4、氧化锌浮选粗选作业:向步骤s3所得的细磨产品中依次添加调整剂碳酸钠、水玻璃、活化剂硫化钠和捕收剂十二胺,然后进行氧化锌浮选粗选作业,得到的氧化锌粗精矿进入步骤s7的氧化锌浮选精选一作业,得到的粗选尾矿进入步骤s5的氧化锌浮选扫选一作业;

8、s5、氧化锌浮选扫选一作业:向步骤s4所得的粗选尾矿中依次添加调整剂碳酸钠、水玻璃、活化剂硫化钠和捕收剂十二胺,然后进行氧化锌浮选扫选一作业,所得的氧化锌扫选一精矿返回氧化锌浮选粗选作业,所得的扫选一尾矿进入步骤s6的氧化锌浮选扫选二作业;

9、s6、氧化锌浮选扫选二作业:向步骤s5所得的扫选一尾矿中依次添加调整剂碳酸钠、水玻璃、活化剂硫化钠和捕收剂十二胺,然后进行氧化锌浮选扫选二作业,所得的氧化锌扫选二精矿返回氧化锌浮选扫选一作业,所得的扫选二尾矿即为浮选尾矿;

10、s7、氧化锌浮选精选一作业:向步骤s4所得的氧化锌粗选精矿添加活化剂硫化钠,然后进行氧化锌浮选精选一作业,所得的氧化锌浮选精选一精矿进入氧化锌浮选精选二作业,所得的精选一尾矿返回至氧化锌浮选粗选作业;

11、s8、氧化锌浮选精选二作业:向步骤s7所得的氧化锌浮选精选一精矿添加活化剂硫化钠,然后进行氧化锌浮选精选二作业,所得的氧化锌精选二精矿即为氧化锌精矿,所得的精选二尾矿返回至氧化锌浮选精选一作业。

12、进一步地,步骤s1中,原矿石破碎至2mm以下,然后与水按2:1比例混合给入磨机内进行磨矿,磨矿至产品细度为-0.3mm占60%。

13、进一步地,步骤s2中,各级氧化锌强磁粗选作业的磁场强度均为1.35-1.75t,脉动冲次均调节至0-10次/分钟。

14、进一步地,步骤s3中,将各级氧化锌强磁选粗选作业得到的强磁选粗选精矿合并后调节矿浆质量浓度为60%-65%,细磨产品的细度为-0.074mm含量占55%-60%。

15、进一步地,步骤s4中,按每吨原矿干重计,碳酸钠的用量为1200g/t-1500g/t,水玻璃的用量为1200g/t-1500g/t,硫化钠的用量为2000-3000g/t,十二胺的用量为40g/t-60g/t。

16、进一步地,步骤s5中,按每吨原矿干重计,碳酸钠的用量为500g/t-800g/t,水玻璃的用量为500g/t-800g/t,硫化钠的用量为500g/t-1000g/t,十二胺的用量为20g/t-30g/t。

17、进一步地,步骤s6中,按每吨原矿干重计,碳酸钠的用量为100g/t-300g/t,水玻璃的用量为100g/t-300g/t,硫化钠的用量为200g/t-400g/t,十二胺的用量为10g/t-20g/t。

18、更进一步地,步骤s4、s5和s6中,添加碳酸钠、水玻璃、硫化钠和十二胺之后的搅拌时间分别为2分钟、2分钟、1分钟和2分钟。

19、进一步地,步骤s7中,按每吨原矿干重计,硫化钠的用量为300g/t-500g/t,添加硫化钠后搅拌1分钟。

20、进一步地,步骤s8中,按每吨原矿干重计,硫化钠的用量为100g/t-200g/t,添加硫化钠后搅拌1分钟。

21、本发明的有益效果在于:

22、1、本发明方法通过粗磨-粗粒强磁选预富集,实现了低品位氧化锌矿物的粗粒预抛尾,可通过强磁选工艺预先抛尾,抛尾产率高,锌损失率低,预富集效果好,极大程度地较少了后续细磨浮选提质的矿量,大幅度降低了磨矿成本。

23、2、本发明方法通过粗磨-粗粒强磁选预富集,实现了磁选预富集过程中对原生矿泥及影响离子的脱除,充分解决了单一浮选工艺中原生矿泥及影响离子对浮选工艺的影响,从而提高氧化锌精矿质量与回收率。

24、3、本发明方法通过粗磨-粗粒强磁选预富集,抛尾率达60%-70%,富集比2%-3%,可最大限度地降低矿山氧化锌矿入选品位,实现低品位氧化锌矿资源化,提高资源综合利用率,延长矿山服务年限。

25、4、本发明方法通过磁浮联合工艺,充分利用了磁选与浮选工艺各自的特点及优势,发挥了磁选与浮选的协同作用,实现了磁选预抛尾-浮选提质的最终目的;表现出磨矿成本低、工艺流程简单且稳定可靠、产品回收效果好的工艺优势。

26、综上所述,本发明方法采用粗磨-粗粒强磁选预富集-细磨浮选提质的联合工艺,综合低品位、高泥质氧化锌,与单独浮选回收氧化锌工艺相比,大幅度降低磨矿成本,减少了矿泥对氧化锌浮选的不利影响,提高了选矿工艺回收指标,并且通过粗粒强磁选预富集可降低矿山企业工业矿石边界品位,增加储量,提高矿石的可开采量,提高资源开发利用率。

- 还没有人留言评论。精彩留言会获得点赞!