一种催化裂化油浆的处理方法及其系统与流程

[0001]

本发明涉及一种催化裂化油浆的处理方法及其系统。

背景技术:

[0002]

含有固体颗粒物的油品如催化裂化回炼油、催化裂化油浆是催化裂化的一种低附加值产品,其硫含量相对较高,稠环芳烃和胶质含量高,在催化裂化自身回炼过程中难裂化,易生焦。因此催化裂化装置需外甩一部分油浆,同时油浆中固体颗粒物含量也较高(2g/l以上)。现有技术中均是先将催化裂化油浆中的固体颗粒物脱除,然后再对脱除固体颗粒物的催化裂化油浆进行再处理利用。

[0003]

现有的脱除催化裂化油浆的固体颗粒物的方法主要有以下几种,分别有其优缺点:

[0004]

1、自然沉降法:优点为设备简单,易于操作。缺点为分离时间长,投资成本高,粒径小于50um的催化剂颗粒难脱除,净化效果差。

[0005]

2、过滤法:优点为操作简单,短期分离效率高。缺点为过滤阻力大,冲洗时间长,微米级颗粒很难脱除,滤芯容易损坏并且很难再生。

[0006]

3、静电分离法:优点为易于冲洗,颗粒越细越容易吸附,阻力较小。缺点为流程复杂,设备投资大,分离效率低。

[0007]

4、离心分离法:优点为设备结构简单、体积小。缺点为分离效率不高,操作不便,维护困难。

[0008]

5、助剂沉降法:优点为设备简单,操作方便。缺点为分离效果不稳定。

[0009]

目前还没有对油浆进行高效净化的方法,现有技术中脱除固体杂质后的油浆中固体颗粒物含量依然较高(高于300ppm)。

[0010]

cn104119952b提供了一种烃油的加氢处理方法,将烃油和氢气在加氢处理装置中与设置的多个加氢催化剂床层接触;主加氢预处理反应器与备用加氢预处理反应器可以交替使用。但是,油浆中的固体颗粒物易沉积在反应器床层中,导致压降上升。

[0011]

cn103013567b一种由催化油浆生产针状焦的方法,该方法设置保护区和加氢反应区,催化裂化油浆先进入保护区,吸附掉绝大部分催化裂化催化剂粉末,然后与氢气混合进加热炉,加热后进入加氢反应区进行加氢处理反应。由于在运转周期后期,油浆中的固体颗粒物易沉积在保护区或加氢反应区,导致压降上升,影响装置的长周期运行。

[0012]

cn1262306a公开了一种渣油加氢处理与催化裂化联合的方法。该方法将和渣油和澄清油一起进入渣油加氢装置,在氢气和加氢催化剂存在下进行加氢反应;反应得的加氢渣油进入催化裂化装置,在催化裂化催化剂存在下进行裂化反应;反应所得的油浆再经分离器分离得到澄清油,返回至渣油加氢装置。该方法能将催化裂化油浆转化为附加值更高的轻质油品,提高汽油和柴油的收率。虽然该方法中油浆经澄清得到固体颗粒物含量满足渣油加氢原料要求时,但是澄清时间较长同时也较困难,而且剩余的部分油浆固含量更高,处理起来更困难。

技术实现要素:

[0013]

本发明的拟解决的技术问题是现有技术中催化裂化油浆难处理的问题,提供一种高效利用催化裂化油浆的方法及其系统。

[0014]

本发明提供的催化裂化油浆的处理方法,包括:催化裂化油浆和任选的催化裂化回炼油进入加氢处理单元,加氢处理单元设置加氢反应区和气液分离区,所述加氢反应区沿物流方向依次装填加氢保护剂、加氢脱金属剂和/或加氢脱硫剂,且加氢脱金属剂或加氢脱硫剂沿物流方向末端部位装填的催化剂的粒径不小于1.6mm,催化裂化油浆和任选的催化裂化回炼油在氢气的存在下,与加氢反应区内的催化剂接触进行反应,其反应流出物进入气液分离区进行分离,得到富氢气体和液相物流,所述液相物流与催化裂化原料一起进入催化裂化单元的提升管反应器与催化裂化催化剂接触进行反应,其反应流出物经分离后,得到催化裂化干气、液化气、催化裂化汽油、催化裂化柴油、催化裂化回炼油和催化裂化油浆,所述催化裂化油浆返回加氢反应区进行反应。

[0015]

在本发明其中一种优选的实施方式中,加氢反应区内沿物流方向依次装填加氢保护剂、加氢脱金属剂或加氢脱硫剂,以加氢反应区整体催化剂为基准,加氢保护剂的装填体积分数为20%-95%,加氢脱金属剂或加氢脱硫剂的装填体积分数为5%-80%,其中粒径不小于1.6mm的加氢脱金属剂或加氢脱硫剂的装填体积分数为5%-70%。

[0016]

在本发明其中一种优选的实施方式中,加氢反应区内沿物流方向依次装填加氢保护剂、加氢脱金属剂和加氢脱硫剂,以加氢反应区整体催化剂为基准,加氢保护剂的装填体积分数为20%-70%,加氢脱金属剂的装填体积分数为10%-60%,加氢脱硫剂的装填体积分数为10%-60%,其中粒径不小于1.6mm的加氢脱硫剂的装填体积分数为10%-60%。

[0017]

催化剂的规格主要由催化剂的粒径和长度决定,一般而言,催化剂的长度规格一定,催化剂的规格由催化剂粒径决定。本发明中所述的粒径是指催化剂横截面上任意两点间距离的最大值。

[0018]

在优选的情况下,所述加氢保护催化剂、所述加氢脱金属剂、所述加氢脱硫剂各自装填一种或多种。在本发明中,所述加氢保护剂、加氢脱金属剂和/或加氢脱硫剂的级配情况可根据催化剂的孔结构、活性、原料性质、操作条件等情况进行优化。当采用本发明其中一种优选的实施方式时,加氢反应区内沿物流方向依次装填加氢保护剂和加氢脱金属剂,加氢保护剂和加氢脱金属剂分别可以装填一种或多种,其中,沿物流方向末端部位装填的加氢脱金属剂的粒径不小于1.6mm。

[0019]

当采用本发明其中一种优选的实施方式时,加氢反应区内沿物流方向依次装填加氢保护剂和加氢脱硫剂,加氢保护剂和加氢脱硫剂分别可以装填一种或多种,其中,沿物流方向末端部位装填的加氢脱硫剂的粒径不小于1.6mm。

[0020]

当采用本发明其中一种优选的实施方式时,加氢反应区内沿物流方向依次装填加氢保护剂、加氢脱金属剂和加氢脱硫剂,加氢保护剂、加氢脱金属剂和加氢脱硫剂分别可以装填一种或多种,其中,沿物流方向末端部位装填的加氢脱硫剂的粒径不小于1.6mm。

[0021]

在本发明中,所述的加氢保护剂、加氢脱金属剂和加氢脱硫剂可以采用本领域常见的加氢保护剂、加氢脱金属剂和加氢脱硫剂。例如,所述的加氢保护剂、加氢脱金属剂和加氢脱硫剂的活性组分可以为选自第vib族和/或第viii族非贵金属,优选镍-钨、镍-钨-钴、镍-钼或钴-钼的组合;其载体为选自氧化铝、氧化硅或氧化钛中的一种或几种。载体中

可加入磷、硼或氟等元素进行改性。催化剂的形状呈挤出物或球形,其直径为0.5-50.0mm,堆密度为0.3-1.2g/cm3,比表面积为50-300m2/g。例如加氢保护剂、加氢脱金属剂、加氢脱硫剂可以分别采用中国石化石油化工科学研究院开发的rg系列、ruf系列、rdm系列、rms系列商业催化剂。

[0022]

在优选的情况下,所述的加氢保护剂含有载体和负载在载体上的活性组分,载体选自氧化铝、氧化硅和氧化钛中的一种或几种,活性组分选自至少一种第vib族金属和/或至少一种第viii族金属,以加氢保护剂的重量为基准,以氧化物计,活性组分为0-15重量%,余量为载体;加氢保护剂的平均孔径为18-30nm,粒径为1.6-50mm。

[0023]

在优选的情况下,所述的加氢脱金属剂含有载体和负载在载体上的活性组分,载体选自氧化铝、氧化硅和氧化钛中的一种或几种,活性组分选自至少一种第vib族金属和/或至少一种第viii族金属,以加氢脱金属剂的重量为基准,以氧化物计,活性组分为3-25重量%,余量为载体;加氢脱金属剂的平均孔径为10-30nm,粒径为1.6-5mm。

[0024]

在优选的情况下,所述的加氢脱硫剂含有载体和负载在载体上的活性组分,载体选自氧化铝、氧化硅和氧化钛中的一种或几种,活性组分选自至少一种第vib族金属和/或至少一种第viii族金属,以加氢脱硫剂的重量为基准,以氧化物计,活性组分为5-35重量%,余量为载体;加氢脱硫剂的平均孔径为7-15nm,粒径为1.6-5mm。

[0025]

在优选的情况下,加氢反应区的反应条件为:反应压力1.0-20mpa,反应温度100-400℃,液时体积空速为0.10-10.0h-1

,氢油体积比为10-1000。进一步优选,加氢反应区的反应条件为:反应压力2.0-16mpa,反应温度200-380℃,液时体积空速0.2-5.0h-1

,氢油体积比为50-500。

[0026]

在优选的情况下,进入加氢反应区的含氢气体的氢气含量为20体积%-100体积%。进一步优选,所述进入加氢反应区的含氢气体选自催化裂化干气、焦化干气、加氢装置低分气、氢气中一种或几种。

[0027]

所述气液分离区的分离条件为本领域技术人员公知,气液分离区中的分离压力为系统压力,即分离区的压力与所述加氢反应区的压力相同。

[0028]

本发明对催化裂化油浆在加氢反应区的流向没有特别的限定,所述加氢反应区设置的各反应器既可以为下流式反应器也可以为上流式反应器,也可以为逆流式反应器。所述的下流式反应器是指物流自上向下流动的反应器;所述的上流式反应器是指物流自下向上流动的反应器;所述的逆流式反应器是指液体和气体流向相反的反应器。

[0029]

本发明所述的加氢反应区设置的反应器个数并没有特别限定。

[0030]

在本发明中,催化裂化油浆和任选的催化裂化回炼油在加氢处理单元进行加氢处理,脱除了催化裂化油浆中的大部分硫化合物,芳烃进行了部分饱和,沥青质和胶质同时也进行了加氢转化,为催化裂化单元提供了较好的原料。同时,优选的催化剂级配方式,降低了固体颗粒物在加氢反应区的沉积速度,有效延长了加氢反应区的运转周期。

[0031]

在催化裂化单元中,所述催化裂化催化剂的组成为沸石、无机氧化物和任选的粘土,各组分分别占催化剂总重量:沸石1重%-50重%、无机氧化物5重%-99重%、粘土0重%-70重%。其中沸石作为活性组分,选自中孔沸石和/或任选的大孔沸石,中孔沸石占沸石总重量的0重%-100重%,优选20重%-80重%,大孔沸石占沸石总重量的0重%-100重%,优选20重%-80重%。中孔沸石选自zsm系列沸石和/或zrp沸石,也可对上述中孔沸石

用磷等非金属元素和/或铁、钴、镍等过渡金属元素进行改性。zsm系列沸石选自zsm-5、zsm-11、zsm-12、zsm-23、zsm-35、zsm-38、zsm-48和其它类似结构的沸石之中的一种或一种以上的混合物,有关zsm-5更为详尽的描述参见us3,702,886。大孔沸石选自由稀土y(rey)、稀土氢y(rehy)、不同方法得到的超稳y、高硅y构成的这组沸石中的一种或一种以上的混合物。所述的催化裂化催化剂也可以是常规催化裂化装置所使用的废平衡催化剂。

[0032]

在优选的情况下,催化裂化单元的工艺条件为:反应温度470-570℃、反应时间0.5-5秒、催化裂化催化剂与原料油的重量比3-10、再生温度650-800℃。

[0033]

在本发明中,催化裂化原料油常规的催化裂化原料,优选为减压渣油和/或加氢渣油,其中加氢渣油的沸点>350℃。

[0034]

在本发明中,优选催化裂化柴油与催化裂化回炼油的切割点温度为360-410℃,催化裂化回炼油与催化裂化油浆的切割点温度为410-450℃。

[0035]

在本发明中,所述的任选的催化裂化回炼油是指催化裂化回炼油为可选组分,可以与催化裂化油浆一起作为加氢处理单元的原料,也可以不作为加氢处理单元的原料。

[0036]

在本发明其中一种实施方式中,当催化裂化柴油与催化裂化回炼油的切割点温度为410℃,催化裂化回炼油与催化裂化油浆的切割点温度为410℃时,是指催化裂化油浆的初馏点温度为410℃,即催化裂化单元没有单独切出催化裂化回炼油。

[0037]

本发明还提供一种催化裂化油浆的处理系统,包括加氢处理单元和催化裂化单元,加氢处理单元内设置加氢反应区和气液分离区,所述加氢反应区沿物流方向依次装填加氢保护剂、加氢脱金属剂和/或加氢脱硫剂,且加氢脱金属剂或加氢脱硫剂沿物流方向末端部位装填的催化剂的粒径不小于1.6mm,加氢反应区的出口与气液分离区的入口连通,气液分离区设置气相出口和液相出口,并分别与富氢气体管线和液相物流管线连通;液相物流管线与催化裂化单元的入口连通,催化裂化原料管线与催化裂化单元的入口连通,催化裂化单元设置催化裂化干气出口、液化气出口、催化裂化汽油出口、催化裂化柴油出口、催化裂化回炼油出口和催化裂化油浆出口,并分别与对应的管线连通,催化裂化油浆出口与加氢反应区入口之间有管线进行连通,催化裂化回炼油出口与加氢反应区入口之间有管线进行连通。

[0038]

在本发明其中一种优选的实施方式中,加氢反应区内沿物流方向依次装填加氢保护剂、加氢脱金属剂或加氢脱硫剂,以加氢反应区整体催化剂为基准,加氢保护剂的装填体积分数为20%-95%,加氢脱金属剂或加氢脱硫剂的装填体积分数为5%-80%,其中粒径不小于1.6mm的加氢脱金属剂或加氢脱硫剂的装填体积分数为5%-70%。

[0039]

在本发明其中一种优选的实施方式中,加氢反应区内沿物流方向依次装填加氢保护剂、加氢脱金属剂和加氢脱硫剂,以加氢反应区整体催化剂为基准,加氢保护剂的装填体积分数为20%-70%,加氢脱金属剂的装填体积分数为10%-60%,加氢脱硫剂的装填体积分数为10%-60%,其中粒径不小于1.6mm的加氢脱硫剂的装填体积分数为10%-60%。

[0040]

本发明与现有技术相比,优点在于:

[0041]

(1)本发明通过在加氢反应区沿物流方向的后部引入大颗粒的加氢脱金属剂或加氢脱硫剂,使得催化裂化油浆中的固体颗粒物沉积在反应床层的速度明显减缓,从而保证了加氢处理单元的长周期运转。

[0042]

(2)本发明在加氢处理单元,对催化裂化油浆进行杂原子脱除及加氢饱和,增加饱

和度和氢含量,改善了催化裂化油浆的性质,作为催化裂化原料,提高了催化裂化单元的轻质油收率。

附图说明

[0043]

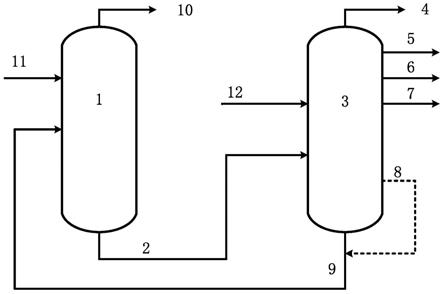

图1本发明提供的催化裂化油浆处理方法的流程示意图。

[0044]

图2是本发明提供的催化裂化油浆处理方法中加氢处理单元的流程示意图。

具体实施方式

[0045]

以下结合附图对本发明提供的催化裂化油浆的处理方法和系统作进一步说明。

[0046]

图1是本发明提供的所述催化裂化油浆的处理方法的流程示意图。如图1所示,催化裂化油浆9、任选的催化裂化回炼油8和炼厂气11进入加氢处理单元1,在加氢处理单元1的加氢反应区沿物流方向依次装填加氢保护剂、加氢脱金属剂和/或加氢脱硫剂,且加氢脱金属剂或加氢脱硫剂沿物流方向末端部位装填的催化剂的粒径不小于1.6mm,催化裂化油浆和任选的催化裂化回炼油在氢气的存在下,与加氢反应区内的催化剂接触进行反应,其反应流出物经分离得到富氢气体10和液相物流2,所述液相物流2与催化裂化原料12一起进入催化裂化单元3的提升管反应器与催化裂化催化剂接触进行反应,其反应流出物经分离后,得到催化裂化干气4、液化气5、催化裂化汽油6、催化裂化柴油7、催化裂化回炼油8和催化裂化油浆9,所述催化裂化油浆9返回加氢反应区进行反应。

[0047]

图2是本发明提供的催化裂化油浆处理方法中加氢处理单元的流程示意图。如图2所示,所述加氢处理单元包括加氢反应区1和气液分离区3,催化裂化油浆6和炼厂气7混合后以下流式进料的方式进入加氢反应区1,并在加氢反应条件下与加氢催化剂床层进行接触反应,反应流出物2进入气液分离区3进行分离,得到富氢气体4和液相物流5。

[0048]

以下结合具体的实施例进一步对本发明的具体特征和使用效果进行说明,但并不因此而限制本发明。

[0049]

实施例和对比例中使用的加氢催化剂都是由中国石化石油化工科学研究院开发及由中国石化催化剂长岭分公司生产的渣油加氢处理系列催化剂,各实施例和对比例使用的催化剂组成如表1所示,级配状态比例如表2所示,其中rg系列为加氢保护剂,rdm系列为加氢脱金属剂,rms系列为加氢脱硫剂。各催化剂名称的后缀表明催化剂的粒径,如rg-30b-3.0代表该加氢保护剂的粒径为3.0mm,rdm-35-1.6代表该加氢脱金属剂的粒径为1.6mm,rms-3-1.6代表加氢脱硫剂的粒径为1.6mm。催化裂化催化剂由中石化催化剂分公司齐鲁催化剂厂生产,商品牌号为mlc-500。

[0050]

实施例1-4在加氢处理单元采用的含氢气体为炼厂气,其由氢气、甲烷、乙烷和丙烷组成。

[0051]

实施例5-6、对比例1-2在加氢处理单元采用的含氢气体为氢气。

[0052]

实施例1-4

[0053]

催化裂化油浆和含氢气体一起进入加氢处理单元的加氢反应区,加氢反应区内设置一个固定床反应器,在氢气的存在下,催化裂化油浆与固定床反应器内的催化剂接触进行反应,其反应流出物进入气液分离区进行分离,得到富氢气体和液相物流。加氢反应区的催化剂装填级配方案如表2所示,加氢工艺条件如表3所示,催化裂化油浆和液体物流性质

如表4所示。从表4可以看出,催化裂化油浆在加氢反应区,脱除了大部分的硫并适当增加氢含量,明显改善了催化裂化油浆的性质。

[0054]

实施例5

[0055]

催化裂化油浆和含氢气体一起进入加氢处理单元的加氢反应区,在加氢反应区设置了两个串联的固定床反应器。在氢气的存在下,催化裂化油浆依次与两个固定床反应器内的催化剂接触进行反应,其反应流出物进入气液分离区进行分离,得到富氢气体和液相物流。加氢反应区的催化剂装填级配方案如表2所示,加氢工艺条件如表3所示,催化裂化油浆和液体物流性质如表5所示。本实施例进行了6000h的稳定性试验,加氢处理装置开始运行时,r-1压降为0.10mpa,r-2压降为0.12mpa,加氢处理装置运行6000h后,r-1压降上升到0.11mpa,r-2压降为0.12mpa。

[0056]

对比例1

[0057]

本对比例采用原料、工艺条件和工艺流程均与实施例5的相同,所不同的是采用的催化剂级配方案不同。加氢反应区的催化剂装填级配方案如表2所示,加氢工艺条件如表3所示,催化裂化油浆和液体物流性质如表5所示。本对比例进行了6000h的稳定性试验,加氢处理装置开始运行时,r-1压降为0.09mpa,r-2压降为0.12mpa,加氢处理装置运行6000h后,r-1压降上升到0.30mpa,r-2压降上升到0.75mpa。

[0058]

实施例6

[0059]

催化裂化油浆和含氢气体一起进入加氢处理单元的加氢反应区,在加氢反应区设置了两个串联的固定床反应器。在氢气的存在下,催化裂化油浆依次与两个固定床反应器内的催化剂接触进行反应,其反应流出物进入气液分离区进行分离,得到富氢气体和液相物流。加氢反应区的催化剂装填级配方案如表2所示,加氢工艺条件如表3所示,催化裂化油浆和液体物流性质如表5所示。本实施例进行了6000h的稳定性试验,装置开始运行时,r-1压降为0.09mpa,r-2压降为0.12mpa,装置运行6000h后,r-1压降上升到0.10mpa,r-2压降为0.13mpa。

[0060]

对比例2

[0061]

本对比例采用原料、工艺条件和工艺流程均与实施例6的相同,所不同的是采用的催化剂级配方案不同。催化剂装填级配方案如表2所示,加氢工艺条件如表3所示,催化裂化油浆和液体物流性质如表5所示。本对比例进行了6000h的稳定性试验,装置开始运行时,r-1压降为0.10mpa,r-2压降为0.13mpa,装置运行6000h后,r-1压降上升到0.35mpa,r-2压降上升到0.69mpa。

[0062]

从实施例5-6和对比例1-2的对比可以看出,本发明方法通过在加氢反应区沿物流方向的后部引入大颗粒的加氢脱金属剂或加氢脱硫剂,使得催化裂化油浆中的固体颗粒物可以尽量不沉积在反应床层中,或者说显著减缓了沉积速度,但对催化裂化油浆的品质进行了改善,既保证了加氢处理装置的长周期运转,又为后续催化裂化装置提供了性质更好的原料,提高了催化裂化装置运转的经济性。

[0063]

实施例7

[0064]

采用实施例6中所得液体物流,与催化裂化原料一起进入催化裂化装置,催化裂化原料性质如表6所示,催化裂化单元试验是在固定流化床装置上进行,反应条件为:反应温度520℃,剂油比6:1,空速10h-1

。其中,催化裂化回炼油和催化裂化油浆全部返回加氢处理

单元进行回炼,不单独作为产品抽出,催化裂化产品收率如表7所示。

[0065]

对比例3

[0066]

与实施例7相同的催化裂化原料进入催化裂化装置,催化裂化单元试验是在固定流化床装置上进行,催化裂化油浆不经加氢处理单元直接进入催化裂化装置,催化裂化试验条件为:反应温度520℃,剂油比6:1,空速10h-1

。其中,催化裂化回炼油和催化裂化油浆全部返回催化裂化装置进行回炼,不单独作为产品抽出,催化裂化产品收率如表7所示。

[0067]

从表7中,用实施例7和对比例3的产品收率进行对比可以看出,实施例7采用本发明提供的方法通过将催化裂化油浆进行加氢后,对催化裂化油浆的品质进行了改善,为催化裂化单元提供性质更好的原料,催化裂化轻质油收率增加,从而提高了催化裂化装置运转的经济性。表1

[0068]

项目rg-30arg-30brdm-35rms-3moo3/(重%)3.05.68.416.2nio/(重%)0.81.11.54.5p2o5/(重%)

--

1.02.5孔容/(ml/g)0.900.850.680.64比表面积/(m2/g)100110165210平均孔径/nm30251511

[0069]

表2

[0070][0071]

表3

[0072][0073]

表4

[0074][0075]

表5

[0076][0077]

表6

[0078]

项目催化裂化原料密度(20℃)/(kg/m3)932.6粘度(100℃)/(mm2/s)25.6残炭值/重量%4.8硫含量/重量%0.35氮含量/重量%0.18氢含量/重量%12.35金属(ni+v)含量/(μg/g)10

[0079]

表7

[0080] 实施例7对比例3产品分布,重量%

ꢀꢀ

催化裂化干气4.355.06液化气11.6811.72催化裂化汽油36.7036.82催化裂化柴油34.2433.28焦炭13.0313.12合计100.00100.00总液体收率,重%82.6281.82

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1