一种由生物质平台化合物制备航空燃料或洗涤剂前驱体的方法

1.本发明涉及一种航空燃料或洗涤剂前驱体,具体涉及一种由生物质平台化合物2-甲基呋喃和苯甲醛制备航空燃料和生物质基洗涤剂前驱体的方法。

背景技术:

2.在石油危机和环境问题日益严重的背景下,生物质能源具有储量丰富,可再生性,co2中性等优势,因此利用生物质资源生产出航空燃油组分或化学品来部分代替传统炼油得到的燃油或化学品,具有提高我国环境质量、减少石油对外依存度、促进经济社会可持续发展的重要意义。

3.作为国家的战略物资,航空燃油的需求量日趋增加。而近年来,随着国家国防需求和航空航天器性能的提高,液态烃类燃料的性能也必须进一步提升。燃料性能决定了飞行器的飞行性能,包括航程、航速和有效载荷等;燃油密度高,体积热值大能为飞行器提供更多的能量,因此高密度燃油能在提供相同能量条件下能减小飞行器的油箱体积或者在相同的油箱状态下为飞行器提供更多能量,从而提升飞行器的机动性,灵活性。

4.2005年,dumesic、huber等人在[science,2005,308,1446-1450]和专利[us7,671,246]报道了羟甲基糠醛或糠醛与丙酮(或四氢糠醛分子间)通过碱催化的羟醛缩合反应制取具有航空煤油链长范围的含氧有机化合物,然后通过加氢和加氢脱氧等步骤制取c8至c15范围的液态烷烃。用pt/sio2-al2o3作为加氢脱氧催化剂,采用固定床四相反应器,反应过程中需要加入十六烷防止催化剂失活,工艺比较复杂。在[chemsuschem,2008,1,417-424]和专利[us7,880,049]他们对羟甲基糠醛和糠醛的制备工艺进行了改进,并采用磷酸化的铌氧化物作载体。发现采用新载体后不需要使用十六烷也能取得很好的效果,从而简化了工艺。但是由于该过程合成的烷烃均为直链烷烃,这些烃类的凝固点很高(正十五烷:8.5-10℃,正十三烷:-5.5℃,正十二烷:-12℃),不符合航空煤油的要求(熔点低于-40℃)。2011年,corma等人(angew.chem.int.ed.2011,50,1-5)采用硫酸和甲基苯磺酸催化甲基呋喃与一系列木质纤维素羰基化合物发生羟烷基化反应,随后对获得前驱体加氢脱氧得到了系列航空燃油,但该方法在第一步中采用硫酸和甲基苯磺酸催化前驱体的合成,导致产物和催化剂不易分离,分离成本高,会引发设备腐蚀和环境污染等问题,同时产物中滞留的硫酸如洗脱不够彻底,亦会导致下游的加氢或加氢脱氧催化剂的中毒;使工艺的生产成本升高,不利于工业化生产。而在本组前期工作(中国专利申请号:201110346501.1;中国专利201210169817.2)中采用固体酸催化剂,合成了由甲基呋喃与糠醛、丁醛、丙酮等羰基化合物反应的燃油前驱体,并在加氢脱氧后获得了相应的液态烃类燃油,但该类燃油密度低热值小,不能满足航天飞行器对高密度燃油的需求。2015年,邹吉军等人(chemical engineering science.2015,138:239-243.)利用甲基呋喃与环戊酮,环己酮等为底物,经两步反应得到了单环高密度航空燃料;但环戊酮反应活性差,甲基呋喃转化率低,不到60%,选择性不高;而由甲基呋喃与环己酮得到的前驱体在加氢脱氧过程中采用间歇釜式

反应器反应时间长达24h,反应压力达8mpa,加氢脱氧条件比较苛刻耗能较大,同时只获得了一种航空燃油类型的化学产品,原料的利用方式单一。

技术实现要素:

[0005]

本发明利用容易分离的固体酸催化剂在前期高收率合成了呋喃基含氧有机物,随后在固定床反应器中经温和反应条件,高收率获得了液态燃料和洗涤剂前驱体;本发明中催化剂具有无溶剂、易分离、操作工艺简单、低能耗、低成本等特点,提供了一种由生物质平台衍生物同时制备高密度,高体积热值液态燃料和洗涤剂前驱体的新路线。本发明方法共涉及三步反应,第一步为烷基化/羟烷基化反应;第二步为完全加氢脱氧反应;第三步为保留苯环结构的选择性加氢脱氧。

[0006]

本发明是通过以下技术方案实现的:

[0007]

本发明一方面提供一种合成航空燃料的方法,包括如下步骤:

[0008]

(1)在固体酸的催化作用下,2-甲基呋喃和苯甲醛经烷基化/羟烷基化反应,实现c-c偶联,得到烷基化/羟烷基化产物;反应可在液态溶剂或无溶剂条件下进行;未反应的原料可通过蒸馏或精馏的操作除去并循环使用,最后得到烷基化/羟烷基化产物;

[0009]

(2)采用负载型金属催化剂,对步骤(1)得到的羟烷基化产物在一定压力下加氢脱氧,得到碳原子数为c11-17的航空燃料。

[0010]

基于以上技术方案,优选的,所述2-甲基呋喃与苯甲醛的摩尔用量比例为0.5~10;所述固体酸催化剂为nafion-212,amberlyst-15,amberlyst-36,p/sio2中的至少一种;所述固体酸的用量与2-甲基呋喃质量比0.1~0.6。

[0011]

基于以上技术方案,优选的,所述的负载型金属催化剂包括载体和负载金属;所述负载金属为pt、pd、ru、ir、fe、cu中的一种或两种以上,所述载体为活性炭、sio2中的一种或两种以上的混合物,所述负载金属的负载量为1%~10%。

[0012]

基于以上技术方案,优选的,所述负载型金属催化剂的制备方法为等体积浸渍法,具体制备步骤如下:将金属前驱体配成溶液,然后通过浸渍负载到载体上,静置4~12小时后干燥8~24h,然后于200~500℃下焙烧5~8h,最后在200~500℃,氢气气氛下还原3~5h,得到所示负载型金属催化剂。

[0013]

基于以上技术方案,优选的,步骤(1)所述反应在间歇釜式反应器中进行,反应温度为5~100℃,反应时间为1~24h,步骤(2)所述反应在固定床上进行,反应温度为100~500℃,压力为1~10.0mpa,(所述烷基化/羟烷基化产物)/催化剂质量空速0.1~10.0h-1

,所述氢气与羟烷基化产物的摩尔比为20~1500。

[0014]

本发明还提供一种合成洗涤剂前驱体的方法,包括如下步骤:

[0015]

(1)在固体酸的催化作用下,2-甲基呋喃和苯甲醛经烷基化/羟烷基化反应,实现c-c偶联,得到烷基化/羟烷基化产物;反应可在液态溶剂或无溶剂条件下进行;未反应的原料可通过蒸馏或精馏的操作除去并循环使用;

[0016]

(2)在常压下,利用加氢脱氧催化剂对所述羟烷基化产物选择性加氢脱氧,获得长链的生物质基洗涤剂前驱体,即获得十一烷-6-烷基苯和正己烷基苯。反应体系中不添加任何溶剂。反应体系中不添加任何溶剂;

[0017]

基于以上技术方案,优选的,所述2-甲基呋喃与苯甲醛的摩尔用量比例为0.5~

10;所述固体酸催化剂为nafion-212,amberlyst-15,amberlyst-36,p/sio2中的至少一种;所述固体酸化剂的用量与2-及甲基呋喃的质量比0.1~0.6。

[0018]

基于以上技术方案,优选的,所述的负载型金属催化剂包括载体和负载金属;所述负载金属为pt、pd、ru、ir、fe、cu中的一种或两种以上,所述载体为活性炭、sio2中的一种或两种以上的混合物,所述负载金属的负载量为1%~10%。

[0019]

基于以上技术方案,优选的,所述负载型金属催化剂的制备方法为等体积浸渍法,具体制备步骤如下:将金属前驱体配成溶液,然后通过浸渍负载到载体上,静置4~12小时后干燥8~24h,然后于200~500℃下焙烧5~8h,最后在200~500℃,氢气气氛下还原3~5h,得到所示负载型金属催化剂。

[0020]

基于以上技术方案,优选的,步骤(1)所述反应在间歇釜式反应器中进行,反应温度为5~100℃,反应时间为1~24h,步骤(2)所述反应在固定床上进行,所述反应温度为100~500℃,压力为0.1mpa,(烷基化羟烷基化产物)/催化剂质量空速0.1~10.0h-1

,氢气与羟烷基化产物的摩尔比为20~1500。

[0021]

通过以上步骤,我们成功合成了具有单环结构的高密度航空燃油,同时经过对苯环结构的保留获得了可用于洗涤剂制造的生物质基前驱体。本采用易于分离的固体酸高效催化前驱体的合成,产物收率达80%以上,获得了既有环状结构又有苯基结构的呋喃含氧有机物,随后使用固定床连续反应6h后不仅在完全加氢脱氧过程中获得了高密航空燃油,而且在选择性加氢脱氧过程中获得了可用于合成洗涤剂的长链苯基烷烃,扩宽了原料的利用途径和使用价值。

[0022]

有益效果

[0023]

(1)本发明涉及由农林废弃物木质纤维素衍生的生物质平台化合物为原料,在一系列相关催化剂作用下合成液态航空燃料,相比传统链状航空其密度高,热值高,可作为传统航空燃料的替代品;同时也获得了具有苯环结构的烷基苯,可用来制作洗涤剂,开拓了生物质的利用途径。

具体实施方式

[0024]

下面将以具体的实施例来对本发明加以说明,但本发明的保护范围不局限于这些实例。

[0025]

1.由甲基呋喃和苯甲醛合成生物质基前驱体的实验(催化剂及条件的影响,釜式反应器)

[0026]

1)在35ml的反应管中,加入40mmol甲基呋喃和20mmol苯甲醛;加入一定量的固体酸催化剂,在一定温度下反应特定的时间。

[0027]

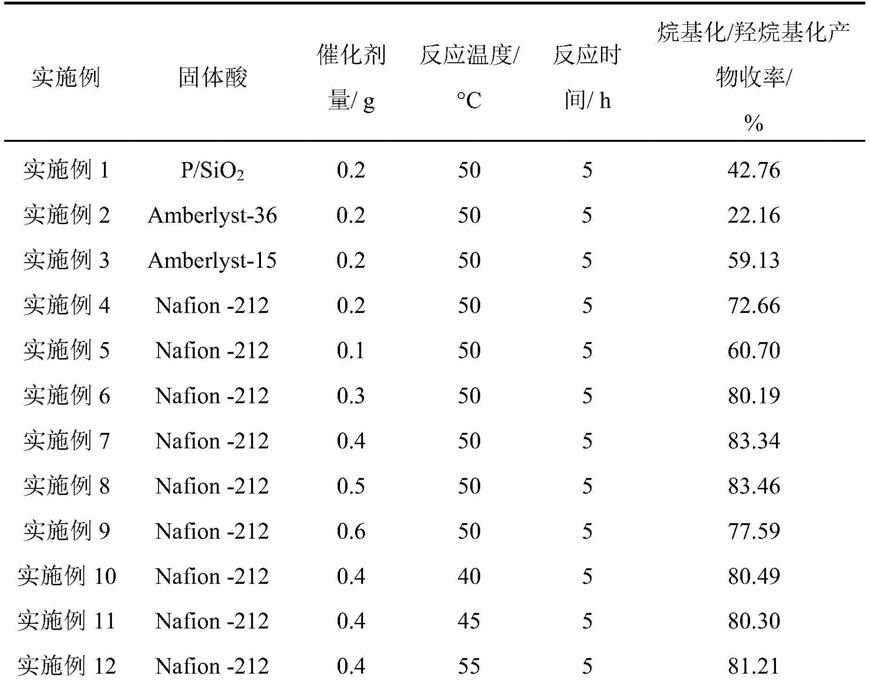

表1不同固体酸催化剂对甲基呋喃和苯甲醛烷基化/羟烷基化的反应活性

[0028][0029][0030]

a:nafion-212,amberlyst-15,amberlyst-36、h-β,h-zsm-5等催化剂从商业途径购买获得;p/sio2,采用浸渍法获得,将一定量的h3po4浸在sio2上,然后在75℃下蒸干溶剂,并在110℃下烘干2h;最后于马弗炉500℃下焙烧3h;h-β,h-zsm-5使用前须在600℃下焙烧4h后使用。

[0031]

从表1.可以看出,不同固体酸对甲基呋喃与苯甲醛反应的催化活性有较大差异,其中以nafion-212的催化活性最好,能够达到80%以上的收率,;这说明固体酸的种类对产物收率有较大影响,同时反应时间,温度,催化剂用量对反应效果也有一定的影响。表2为得到的烷基化/羟烷基化产物结构图。

[0032]

表2烷基化羟烷基化产物结构

[0033]

[0034]

2)不同底物比例对反应的影响,结果见表3

[0035]

表3不同反应底物比对烷基化/羟烷基化产物收率的影响

[0036][0037]

由表3可以看出,实验中反应底物的比例不同,反应效果也不同。

[0038]

2.生物质基前驱体完全加氢脱氧实验

[0039]

1)不同负载金属的对前驱体的完全加氢脱氧

[0040]

实验过程:在固定床反应器中,将纯化后的原料用高效液相色谱泵以0.04ml/min的流量泵入反应器中,保持氢气流速为120ml/min;催化剂中贵金属的负载量为5%,非贵金属负载量为2.5%,结果见表4。

[0041]

表4催化剂的加氢脱氧活性

[0042][0043]

从表4可以看出负载金属催化剂在加氢脱氧反应中都具有一定活性,可以获得60%以上的长链液态烷烃混合燃油,最高可达80%以上,可以取得较为理想的烷烃收率。

[0044]

2)在固定床反应器中,不同温度、压力、氢气流量、反应原料与催化剂质量空速对前驱体完全加氢脱氧的影响,催化剂为pt/c,金属负载量为5%;结果见表5。

[0045]

表5不同条件下的完全加氢脱氧

[0046][0047][0048]

由表5可以看出,温度在300℃以上,质量空速小于2.6h-1

,压力大于6mpa,氢气流量大于120ml/min可以得到较为理想的烷烃收率。

[0049]

3.生物质基前驱体选择性加氢脱氧实验

[0050]

1)不同负载金属的对前驱体的选择性加氢脱氧

[0051]

实验过程:在固定床反应器中,将1.8g催化剂加入反应列管中,保持反应器中压力为0.1mpa,反应温度350℃,氢气流速为120ml/min,纯化后的原料用高效液相色谱泵以0.04ml/min的流量泵入反应器中;催化剂中贵金属的负载量为5%,非贵金属负载量为2.5%,反应结果见表6。

[0052]

表6催化剂的加氢脱氧活性

[0053]

实例催化剂产物c收率/%产物d收率/%实施列40cu/c12.6334.80实施列41fe/c10.550.32实施列42cu/sio220.640.48实施列43fe/sio235.6345.72实施列44pd/c20.7550.63实施列45pd-fe/c10.6360.47实施列46pd/sio215.9875.34实施例47pd-fe/sio210.6370.79

[0054]

由表6可以看出,在常压下可以获得保留苯环结构的长链烷烃,打通了由生物质平

台化合物到洗涤剂前驱体的反应路线,产物以两种长链苯基烷烃c和d为主,长链苯基烷烃c和d的结构如表7。

[0055]

表7选择性加氢脱氧获得的主产物结构

[0056][0057][0058]

在固定床反应器中,不同温度、氢气流量、反应原料与催化剂质量空速对前驱体选择性加氢脱氧的影响,催化剂为pd/sio2,金属负载量为5%,结果见表8。

[0059]

表8不同条件下的选择性加氢脱氧

[0060][0061]

由表8可以看出高温,低氢气流量,小的质量空速有利于在加氢脱氧过程中保留苯环结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1