直链烯烃的异构化方法与流程

1.本发明涉及直链烯烃的异构化领域,具体涉及一种直链烯烃的异构化方法。

背景技术:

2.在石油裂解组分里,常包含短碳链的直链烯烃(c

4-c7),应用范围窄。但如果进行骨架异构化处理,则一方面可以直接做为改善汽油组分辛烷值的助剂,另一方面可用作生产烷基醚的原料(如甲基叔丁基醚),而烷基醚是非常好的辛烷值组分,因此如何将直链烯烃异构化为异构烯烃得到大量关注。

3.cn1317466a公开了一种用于将至少4个碳原子的直链烯烃从结构上异构化成其相应的带甲基支链的异烯烃的方法,包括在温度约200℃至约650℃下,使含有至少一种所述直链烯烃的烃原料流与异构化催化剂接触,该催化剂采用包括下述步骤的方法制得:(a)混合(

ⅰ

)包括至少一种沸石的沸石粉末,该沸石具有至少一种一维的孔结构,其孔尺寸小到足以阻止副产物的二聚作用和焦炭的形成,且大到足以使直链烯烃进入并能生成带甲基支链的异烯烃,(

ⅱ

)一种含氧化铝的粘合剂,(

ⅲ

)水,和(

ⅳ

)有效量的酸,其中含有至少一种使沸石粉末、粘合剂或其混合物胶溶的多羧酸,从而制成一种混合物;(b)将所述混合物制成一种或多种坚固的颗粒,以及(c)将所述颗粒在温度约200℃至约700℃下煅烧。其中分子筛为zsm-22、zsm-23、粘合剂选用氧化铝及多元羧酸,该催化剂主要针对直链丁烯、戊烯的异构化反应。

4.cn101376617a公开了一种烯烃骨架异构化方法,包括在烯烃骨架异构化反应条件下,将含烯烃原料油与一种含β分子筛催化剂接触,其中,所述β分子筛含有镁,以氧化物计并以分子筛总量为基准,所述镁的含量为0.1-3.5重量%。

5.cn108114735a公开了一种直链烯烃骨架异构化催化剂的制备方法,具体合成步骤如下:(1)将合成的fer分子筛,用hf/nh4f溶液在30-90℃下处理0.1-10小时;(2)将步骤(1)的产物洗涤至中性,挤条成型后,用硝酸铵溶液交换、过滤,并用去离子水洗涤、干燥、焙烧;(3)将步骤(2)所得样品在400-700℃下,用水蒸气处理1-8小时,制备得到异构化催化剂。用于异丁烯的制备。

6.cn103102235a公开了一种用于正丁烯异构化制备异丁烯并联产高辛烷值汽油的方法,包括:步骤a,富含正构丁烯的碳四组分在酸性催化剂作用下发生叠合、环化、异构化、氢转移、烷基化及脱氢反应,产生含c8异构烯烃和芳烃的高辛烷值汽油组分;步骤b,富含正构丁烯的碳四组分在酸性催化剂作用下发生选择性骨架异构化反应,生成异丁烯;其中,步骤a的反应温度为200-300℃,步骤b的反应温度为300-350℃。主要描述的是含zsm-35分子筛异构催化剂的制备方法,并应用于异丁烯的制备。

7.cn106076408a公开了一种正构烯烃异构化催化剂,含50-90%(质量)的分子筛,其余为氧化铝;所述分子筛由sapo-11和zsm-5组成,其中sapo-11占分子筛总量的75-90%(质量),zsm-5占分子筛总量的10-25%(质量)。应用于异丁烯的制备。

8.cn103301876a公开了一种直链烯烃骨架异构化催化剂的制备方法,具体合成步骤

如下:(1)将合成的稀土zsm-35分子筛,用碱溶液在30-90℃下处理0.5-10小时;(2)将步骤(1)的产物洗涤至中性,挤条成型后,用硝酸铵溶液交换、过滤,并用去离子水洗涤、干燥、焙烧;(3)将步骤(2)所得样品在400-700℃下,用水蒸气处理1-8小时,制备得到异构化催化剂。

9.cn107999141a公开了一种含zsm-48型分子筛的水合氧化铝组合物,该组合物含有水合氧化铝、zsm-48型分子筛以及具有至少两个质子受体位点的化合物,所述组合物的值为5以下,所述值采用以下方法测定:将10g所述组合物在120℃于空气气氛中干燥240分钟,将经干燥的组合物的质量记为w1,采用式i计算值,(式i)。

10.cn109701606a公开了一种骨架异构化催化剂,以重量百分比计,包括以下组分:(1)95.5-100%的含十元环结构的分子筛;(2)0-4.5%的粘结剂。

11.但是,现有技术多是处理来自石油炼制的原料,原料含有的直链烯烃的碳数少。低碳数烯烃由于链长度短,不容易发生裂化,骨架异构化难度低,使用催化剂多为pt/分子筛体系。

12.而在费托合成油领域,铁基费托合成轻油组分(c

4-c

20

)(费托轻油)包含大量高碳数(c8以上)直链端烯烃,含量可达60重量%以上。现有工艺中,该组分的加工常经加氢饱和、再进行裂化、异构化或裂解制得低碳烯烃,不但生产流程长导致加工成本增高,而且高碳数组分被破坏,浪费原料资源。因此需要针对费托轻油的组成特点,提供适合含高碳数烯烃的异构化方法。

技术实现要素:

13.本发明的目的是为了克服对于费托轻油所含有的高碳数直链烯烃如何实现更好异构化的问题,提供了一种直链烯烃的异构化方法。特别是为了实现费托合成所得轻油组分中,所包含的c8以上高碳数的直链烯烃的异构化,得到高碳数异构烯烃。该方法也同样能实现c

4-c7直链烯烃的异构化。

14.为了实现上述目的,本发明提供一种直链烯烃的异构化方法,包括:在氢气和/或惰性气体存在下,将c

4-c

20

直链烯烃或含c

4-c

20

直链烯烃的费托轻油与含有zsm-48分子筛的催化剂相接触,进行异构化反应,得到含c

4-c

20

异构烯烃产物。

15.优选地,所述费托轻油中,c8以上直链烯烃的含量为60-80重量%。

16.优选地,所述含有zsm-48分子筛的催化剂通过以下方法制得:

17.(1)将zsm-48分子筛与碱液混合,再加水进行打浆制得混合浆液,再经过滤、洗涤和干燥得到改性zsm-48分子筛;

18.(2)将所述改性zsm-48分子筛、铝粘结剂与水混合,再加入酸液进行捏合,然后进行挤出成型,得到催化剂前体;

19.(3)将所述催化剂前体依次进行水热处理、含铵盐和酸的混合溶液洗涤和水洗涤,然后经烘干得到所述催化剂。

20.通过上述技术方案,本发明提供的方法能够实现富含c

4-c

20

直链烯烃的费托轻油(c8以上直链烯烃的含量可达60重量%以上)直接通过含有zsm-48分子筛的催化剂进行异构化反应得到异构烯烃。尤其是能够实现物料中含有的c8以上直链烯烃进行异构化,能够

满足高碳数直链烯烃的异构化加工,对费托轻油具有良好的异构化活性及选择性,异构选择性可达94%以上。

具体实施方式

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.本发明提供一种直链烯烃的异构化方法,包括:在氢气和/或惰性气体存在下,将c

4-c

20

直链烯烃或含c

4-c

20

直链烯烃的费托轻油与含有zsm-48分子筛的催化剂相接触,进行异构化反应,得到含c

4-c

20

异构烯烃产物。

23.本发明特别涉及包含高碳数直链烯烃的物料的异构化,如费托合成所得的轻油组分。由于c8以上烯烃极易在催化剂的酸性位上诱导发生裂化反应,因此不仅保持骨架仅异构不断链的难度高,而且过度裂化反应还同时会带来结焦等问题导致催化剂性能不稳定、失活快。因此本发明将费托合成所得的轻油组分所包含的直链烯烃(其中包含高碳数的直链烯烃,如c8以上的直链烯烃含量最高可达80重量%),进行一步直接异构转变为异构烯烃,可以相比现有技术提供高碳数的异构烯烃产品,实现费托合成所得的轻油组分生产异构化产品。更优选地,c8以上的直链烯烃为端烯烃,即α-烯烃。优选地,费托轻油中,c8以上的直链烯烃的含量达60-80重量%。

24.在本发明的一些实施例中,限定异构化反应的条件使所述催化剂更好地发挥催化作用,有利于异构化的进行。优选地,所述异构化反应的条件包括:温度为100-400℃;压力为0-3mpa;氢气和/或惰性气体与c

4-c

20

直链烯烃的重量比不大于0.2;c

4-c

20

直链烯烃的重时空速为0.5-5h-1

。更优选地,温度为200-300℃;压力为0-0.5mpa;氢气和/或惰性气体与c

4-c

20

直链烯烃的重量比为0.01-0.05;c

4-c

20

直链烯烃的重时空速为1-2h-1

。

25.在本发明的一些实施例中,进行所述异构化方法可以在惰性气体存在下进行,优选地,惰性气体包括氮气、氩气或氦气,优选所述惰性气体为氮气。

26.在本发明的一些实施例中,提供使用的所述催化剂制备方法,得到的催化剂有利于实现本发明的发明目的。优选地,所述含有zsm-48分子筛的催化剂通过以下方法制得:

27.(1)将zsm-48分子筛与碱液混合,再加水进行打浆制得混合浆液,再经过滤、洗涤和干燥得到改性zsm-48分子筛;

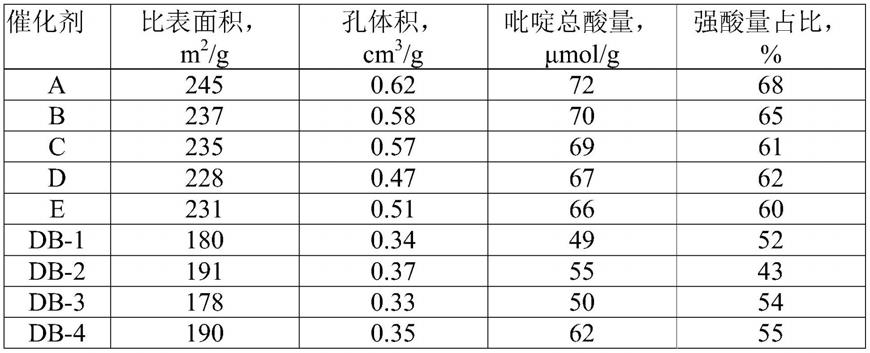

28.(2)将所述改性zsm-48分子筛、铝粘结剂与水混合,再加入酸液进行捏合,然后进行挤出成型,得到催化剂前体;

29.(3)将所述催化剂前体依次进行水热处理、含铵盐和酸的混合溶液洗涤和水洗涤,然后经烘干得到所述催化剂。

30.在本发明的一些实施例中,选择zsm-48分子筛能够提供在所述异构化反应中需要的反应活性以及对反应物进行异构化的选择性。优选地,步骤(1)中,zsm-48分子筛的sio2/al2o3的摩尔比(硅铝比)为50-200,优选为60-150。采用具有此硅铝比的zsm-48分子筛可以提供长链直链烯烃进行异构化反应的高活性,且反应温度要求低。

31.在本发明的一些实施例中,步骤(1)用于zsm-48分子筛的改性,调变分子筛的酸性

性质。优选地,所述碱液为氨、na2co3或naoh的溶液。在本发明的一些实施例中,优选地,所述碱液的浓度为0.01-0.2m,优选为0.05-0.1m。能够调控分子筛的局部骨架硅铝比。进一步地,所述碱液的用量调控满足增加分子筛骨架强酸量在总酸量的占比,提高反应活性及异构选择性。

32.在本发明的一些实施例中,优选地,水:zsm-48分子筛的质量比(1-20):1,优选为(2-5):1。

33.在本发明的一些实施例中,优选地,打浆温度为25-80℃,优选为40-60℃;打浆时间0.5-24h,优选为1-3h。

34.在本发明的一些实施例中,优选地,步骤(2)中,所述铝粘结剂选自拟薄水铝石、铝溶胶、氢氧化铝干胶和薄水铝石中的至少一种。

35.在本发明的一些实施例中,优选地,所述铝粘结剂按al2o3干基计,所述改性zsm-48分子筛与所述铝粘结剂(干基)的重量比为0.1-4,优选为1-3。本发明提供的异构化方法中,所述zsm-48分子筛的用量也可以满足所述zsm-48分子筛与催化剂的总量的重量比为0.1-0.8。

36.在本发明的一些实施例中,优选地,所述酸液为硝酸溶液和/或磷酸中的至少一种。优选所述酸液的浓度为1-10wt%。

37.在本发明的一些实施例中,优选地,所述酸液可以帮助胶溶,有助于捏合以及成型催化剂前体。所述酸液的用量可以以所述酸液中的酸与干基粉体(所述改性zsm-48分子筛和铝粘结剂之和)的重量比计量,优选地,酸与干基粉体的重量比为0.01-0.05;所述酸液所含的水与步骤(2)加的水的总量与所述干基粉体的重量比为0.5-0.8。

38.在本发明的一些实施例中,优选地,步骤(3)中,所述水热处理的条件包括:以氮气做载气,向所述催化剂前体连续通水进行处理,水热处理温度为200-500℃,优选为300-400℃;水热处理时间为0.5-6h。

39.在本发明的一些实施例中,优选地,相对于100g的所述催化剂前体,通水量为10-50ml/h。

40.在本发明的一些实施例中,优选地,步骤(3)中,所述混合溶液中,所述铵盐的浓度为0.05-0.5m,优选为0.1-0.2m,所述酸的浓度为0.05-0.5m,优选为0.1-0.2m。

41.在本发明的一些实施例中,优选地,所述混合溶液的洗涤温度为40-90℃,优选为60-80℃,所述混合溶液的洗涤时间为0.1-5h,优选为0.5-1h。

42.在本发明的一些实施例中,优选地,所述铵盐为硫酸铵、氯化铵、硝酸铵中的至少一种,优选为硫酸铵;所述酸为硫酸、盐酸、硝酸中的至少一种,优选为硫酸。所述含铵盐和酸的混合溶液洗涤能够去除所述催化剂前体中可能残留的na离子。

43.在本发明的一些实施例中,优选地,所述水洗涤包括:以去离子水进行洗涤、过滤,直至得到的滤液的ph值为7-8。

44.在本发明的一些实施例中,将过滤得到的滤饼进行烘干。优选地,所述烘干的温度为100-120℃,时间为12-24h。

45.在本发明的一些实施例中,优选地,所述催化剂的比表面积为200-300m2/g,孔体积为0.4-0.8cm3/g;所述催化剂的吡啶红外分析总酸量不小于65μmol/g,强酸量占比大于60%。酸性测定参照《吡啶-热脱附-红外法确定催化剂酸性》(刘晓飒等,工业催化剂,2015

(10))进行。

46.本发明中,涉及压力均为表压。

47.以下将通过实施例对本发明进行详细描述。以下实施例中,异构产物的含量及种类通过安捷伦7890a型色谱分析得到。

48.丁烯采用氦谱北分公司产品,癸烯烃、十六烯烃采用aladdin试剂。

49.制备例1

50.1)取zsm-48(硅铝比80)200g,分散到600g浓度为0.1m的naoh溶液(水与zsm-48的质量比约为3:1),强力搅拌至分散均匀,升温到40℃并恒温2h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

51.2)取75g改性zsm-48分子筛,与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量(加水量和稀硝酸溶液中的水量总和)与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

52.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为20ml/h,升温到300℃并恒温2h进行水热处理;然后得到的样品用0.1m(硫酸铵+硫酸)混合溶液升温到80℃并恒温1h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7,最后烘干得到催化剂a。

53.制备例2

54.1)取zsm-48(硅铝比60)200g,分散到400g浓度为0.05m的naoh溶液(水与zsm-48的质量比约为2:1),强力搅拌至分散均匀,升温到50℃并恒温1h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

55.2)取75g改性zsm-48分子筛与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀磷酸溶液(含磷酸5g,酸与干基粉体的重量比为0.05),其中,总水量与干基粉体的重量比为50,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

56.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为50ml/h,升温到360℃并恒温6h进行水热处理;然后得到的样品用0.2m(氯化铵+盐酸)混合溶液升温到60℃并恒温0.7h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为8,最后烘干得到催化剂b。

57.制备例3

58.1)取zsm-48(硅铝比150)200g,分散到1000g浓度为0.08m的naoh溶液(水与zsm-48的质量比约为5:1),强力搅拌至分散均匀,升温到60℃并恒温3h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

59.2)取75g改性zsm-48分子筛,与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入80g稀硝酸溶液(含硝酸1g,酸与干基粉体的重量比为0.01),其中,总水量(加水量和稀硝酸溶液中的水量总和)与干基粉体的重量比为80,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

60.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为80ml/h,升温到400℃并恒温0.5h进行水热处理;然后得到的样品用0.16m(硝酸铵+硝酸)混合溶液升温到70℃并恒温0.5h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7.5,最后烘干得到催化剂c。

61.制备例4

62.1)取zsm-48(硅铝比80)200g,分散到600g浓度为0.1m的naoh溶液(水与zsm-48的质量比约为3:1),强力搅拌至分散均匀,升温到40℃并恒温2h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

63.2)取50g改性zsm-48分子筛,与69.4g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为1:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量(加水量和稀硝酸溶液中的水量总和)与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

64.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为20ml/h,升温到300℃并恒温2h进行水热处理;然后得到的样品用0.1m(硫酸铵+硫酸)混合溶液升温到80℃并恒温1h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7,最后烘干得到催化剂d。

65.制备例5

66.1)取zsm-48(硅铝比200)200g,分散到600g浓度为0.1m的naoh溶液(水与zsm-48的质量比约为3:1),强力搅拌至分散均匀,升温到40℃并恒温2h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

67.2)取60g改性zsm-48分子筛,与55.6g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为1.5:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量(加水量和稀硝酸溶液中的水量总和)与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

68.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为20ml/h,升温到300℃并恒温2h进行水热处理;然后得到的样品用0.1m(硫酸铵+硫酸)混合溶液升温到80℃并恒温1h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7,最后烘干得到催化剂e。

69.制备对比例1

70.取zsm-48分子筛(硅铝比80)75g与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到催化剂db-1。

71.制备对比例2

72.1)取zsm-48(硅铝比80)200g,分散到600g浓度为0.1m的naoh溶液(水与zsm-48的质量比约为3:1),强力搅拌至分散均匀,升温到40℃并恒温2h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-48分子筛;

73.2)取75g改性zsm-48分子筛,与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到催化剂db-2。

74.制备对比例3

75.1)取zsm-48分子筛(硅铝比80)75g,与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.03),其中,总水量与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品;

76.2)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为20ml/h,升温到300℃并恒温2h进行水热处理;然后得到的样品用0.1m(硫酸铵+硫酸)混合溶液升温到80℃并恒温1h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7,最后烘干得到催化剂db-3。

77.制备对比例4

78.1)取zsm-35(硅铝比80)200g,分散到600g浓度为0.1m的naoh溶液(水与zsm-48的质量比约为3:1),强力搅拌至分散均匀,升温到40℃并恒温2h,过滤洗涤至滤液ph值小于10,滤饼120℃烘干,得到改性zsm-35分子筛;

79.2)取75g改性zsm-35分子筛,与34.7g拟薄水铝石(按al2o3干基计,al2o3含量72%)和水混合均匀(改性zsm-48分子筛:拟薄水铝石的重量比为3:1),在捏合机中边搅拌,边缓慢加入60g稀硝酸溶液(含硝酸3g,酸与干基粉体的重量比为0.01),其中,总水量(加水量和稀硝酸溶液中的水量总和)与干基粉体的重量比为60,搅拌均匀后,用挤条机挤出成型,得到条形催化剂初始样品。

80.3)将100g条形催化剂样品放入水热管式炉中,在载气携带作用下,通入去离子水,通水量为20ml/h,升温到300℃并恒温2h进行水热处理;然后得到的样品用0.1m(硫酸铵+硫酸)混合溶液升温到80℃并恒温1h进行洗涤处理;再用去离子水洗涤、过滤至得到的滤液的ph值为7,最后烘干得到催化剂db-4。

81.将催化剂a-e、db-1至db-4进行比表面积、孔体积以及酸性测试和表征,结果见表1。比表面积、孔体积通过氮气吸附脱附等温线方法测得;酸性通过吡啶吸附脱附红外分析。酸性测试结果中,强酸量占比%是指强酸量值(350℃吡啶脱附处理)/总酸量值(200℃吡啶脱附处理)

×

100%。

82.表1

[0083][0084]

实施例1

[0085]

用催化剂a-e、db-1至db-4分别进行丁烯异构评价。

[0086]

在固定床反应器中,装催化剂2.0g,载气为氢气,氢气流速为50ml/min,丁烯进料的重时空速为1.5h-1

,反应温度为300℃,反应压力为0.1mpa,氢气与丁烯的重量比为0.05。连续反应进行约100h,取异构产物分析结果见表2。

[0087]

表2

[0088]

催化剂转化率,%异丁烯收率,%异构选择性,%a45.344.297.6b43.341.696.1c47.145.797.0d40.538.795.6e41.239.996.8db-130.026.588.3db-233.829.988.5db-336.833.189.9db-438.530.479.0

[0089]

实施例2

[0090]

用催化剂a-e、db-1至db-4分别进行癸烯异构评价。

[0091]

在固定床反应器中,装催化剂2.0g,载气为氢气,氢气流速为50ml/min,癸烯进料的重时空速2h-1

,反应温度200℃,反应压力为0.3mpa,氢气与癸烯的重量比为0.03。连续反应进行约100h,取异构产物分析结果见表3。

[0092]

表3

[0093]

催化剂转化率,%异癸烯收率,%异构选择性,%a50.548.996.8b51.249.296.1c51.849.395.2d44.642.795.7e47.445.195.1db-138.234.490.1

db-239.034.989.5db-340.435.587.9db-442.733.378.0

[0094]

实施例3

[0095]

用催化剂a-e、db-1至db-4分别进行十六烯异构评价。

[0096]

在固定床反应器中,装催化剂2.0g,载气为氢气,氢气流速为50ml/min,十六烯进料的重时空速1h-1

,反应温度为250℃,反应压力为0.2mpa,氢气与十六烯的重量比为0.01。连续反应进行约100h,取异构产物分析结果见表4。

[0097]

表4

[0098]

催化剂转化率,%异癸烯收率,%异构选择性,%a51.349.295.9b52.349.895.2c52.850.395.3d47.645.094.5e48.045.294.2db-134.429.786.3db-236.730.583.1db-336.931.485.1db-435.128.180.1

[0099]

实施例1-3的表2-4中,转化率、异构选择性、异构体收率通过以下公式计算:

[0100]

转化率%=[(原料正构烯烃量-异构产物正构烯烃量)/原料正构烯烃量]

×

100%;

[0101]

异构选择性%=[异构产物异构烯烃量/(原料正构烯烃量-异构产物正构烯烃量)]

×

100%;

[0102]

异构体收率%=(异构产物异构烯烃量/原料正构烯烃量)

×

100%。

[0103]

实施例4

[0104]

用催化剂a-e、db-1至db-4分别进行费托轻油异构评价。

[0105]

费托轻油组成见表5。

[0106]

在固定床反应器中,装催化剂2.0g,载气为氢气,氢气流速为50ml/min,费托轻油进料的重时空速2h-1

,反应温度为200℃,反应压力为0.15mpa,氢气与费托轻油(以其中总烯烃含量计,见表5)的重量比为0.03。连续反应进行约100h,取异构产物分析结果见表6。

[0107]

表5

[0108][0109]

表6

[0110]

催化剂转化率,%异烯烃收率,%异构选择性,%a61.257.994.6b63.360.996.2c59.055.794.5d56.553.294.1e55.652.794.8db-138.529.576.7db-235.427.176.5db-337.727.272.1db-432.925.477.2

[0111]

实施例5

[0112]

用催化剂a-e、db-1至db-4分别进行费托轻油异构评价。

[0113]

费托轻油组成见表5。

[0114]

在固定床反应器中,装催化剂2.0g,载气为氮气,氮气流速为50ml/min,费托轻油进料的重时空速为2h-1

,反应温度为200℃,反应压力为0.15mpa,氢气与费托轻油中总烯烃的重量比为0.03。连续反应进行约100h,取异构产物分析结果见表7。

[0115]

表7

[0116]

催化剂转化率,%异烯烃收率,%异构选择性,%a59.755.693.2b60.455.992.5c57.754.093.6d55.651.492.4e53.949.291.3db-137.327.272.9db-235.425.973.1db-336.226.272.4db-433.224.674.2

[0117]

实施例4和5的表6和7中,转化率、异构选择性、异构体收率通过以下公式计算:

[0118]

转化率%=[(费托轻油中端烯烃量-异构产物端烯烃量)/费托轻油中正构烯烃

量]

×

100%;

[0119]

异构选择性%=[异构产物异构烯烃量/(费托轻油中正构烯烃量-异构产物正构烯烃量)]

×

100%;

[0120]

异构体收率%=(异构产物异构烯烃量/费托轻油中正构烯烃量)

×

100%。

[0121]

通过实施例、对比例和表1-7的结果可以看出,采用本发明制备的催化剂a-e实现对c

4-c

20

直链烯烃的异构化,反应活性及异构选择性均优于对比催化剂db-1到db-4,具有明显更好的高碳数直链端烯烃的异构化效果。

[0122]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1