用于焦炉脱碳的方法及相关系统和装置与流程

用于焦炉脱碳的方法及相关系统和装置

[0001]

本申请是申请号为201480073538.3的分案申请,该母案的申请日为2014年12月31日,发明名称为用于焦炭脱碳的方法及相关系统和装置。

[0002]

相关申请的交叉参考

[0003]

本申请案主张2013年12月31日递交的第61,922,614号美国临时专利申请案的权益,该申请案的内容以引用的方式并入本文中。

技术领域

[0004]

本发明技术大体上涉及焦炉脱碳的方法及相关的系统和装置。

背景技术:

[0005]

焦炭是用于熔化且减少在钢的生产中的铁矿的固体碳燃料和碳源。为了制造焦炭,细碎煤被进料到焦炉中并且在严密控制的常压条件下在氧气耗尽的环境中加热。此类环境驱除了煤炭中的挥发性化合物,留下焦炭。在一些焦化厂中,一旦煤炭“焦化完成”或充分焦化,炉门打开并且热的焦炭被从炉子推动到平推热车(“热车”)的热箱中。热车随后将热焦炭从焦炉传送到急冷区域(例如,湿或干急冷)以将焦炭冷却到其燃烧温度以下。在急冷之后,焦炭被筛选并且加载到轨道车或卡车以用于运送或稍后使用。

[0006]

随时间推移,在焦化过程期间释放的易失性煤炭组分(即,水、煤气、煤焦油等)可以聚积在焦炉的内表面上,形成胶状的固化的焦化沉积物。如本文所使用,“焦化沉积”是指可以聚积在焦炉内的一种或多种残余材料,例如,渣块、灰烬等。此类沉积物可以对焦炭生产具有多种不利影响,包括减缓和/或复杂化热焦炭推动操作、减小炉子的有效尺寸,以及降低炉壁和/或底板的热导率。由于此类不利影响,沉积移除(“脱碳”)是例行焦炉维护的强制方面以便维持焦化厂效率和产率。

[0007]

为了从焦炉中移除沉积物,炉操作(并且因此,焦炭生产)必须是间断的,因此沉积物可以被定为目标且推动离开炉子并且进入到热车中以用于处理。传统上,每1到3年炉子就会暂停服务以进行脱碳。在这1到3年期间,沉积物变成接近不可被破坏的炉渣的实心块,其结合到焦炉的各种内表面,包括,底板、侧壁和冠部。非常类似于热焦炭,沉积物是极其热的并且施加大量热和机械应力给焦化机器。许多常规的焦化厂尝试通过破坏较大沉积物且将它们传送到急冷塔以用于在可管理的较小部分中冷却而缓解机器的损坏。然而,此类迭代方法需要较长时间来移除废弃物,因此使炉子/急冷塔无法操作并且使焦炭生产暂停。另外,移除成块的废弃物增大传送所需的热车的数目,使热车和/或其个体组件暴露于增大量的热和机械应力。

附图说明

[0008]

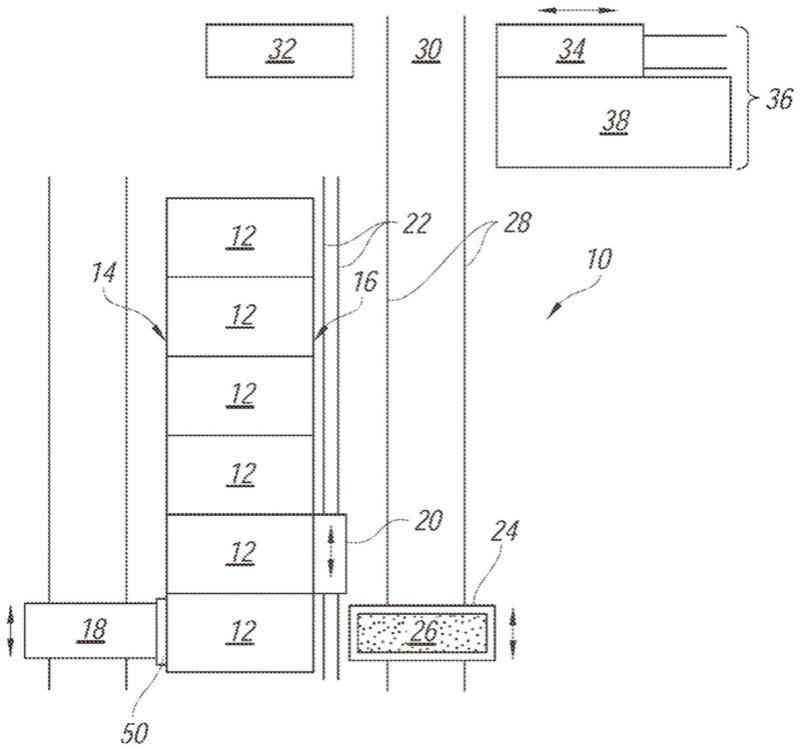

图1a是根据本发明技术的实施例配置的焦化厂的一部分的规划示意图。

[0009]

图1b是焦炉的部分地示意性正视图,在该焦炉中具有焦炭沉积物并且该焦炉根据本发明技术的实施例配置。

[0010]

图2是根据本技术的实施例配置的脱碳系统的一个实施例的部分地示意性正视图。

[0011]

图3a是根据本技术的实施例配置的脱碳系统的一个实施例的部分地示意性正视图。

[0012]

图3b是根据本技术的实施例配置的脱碳系统的另一个实施例的部分地示意性俯视图。

[0013]

图3c是图3b中所描绘的脱碳系统的部分地示意性侧视图。

[0014]

图3d是根据本技术的实施例配置的脱碳系统的其它实施例的部分地示意性俯视图。

[0015]

图3e是根据本技术的其它实施例配置的另一脱碳系统的部分地示意性正视图。

[0016]

图3f是图3e中所描绘的脱碳系统的一部分的部分地示意性等距视图。

[0017]

图4a是根据本技术的实施例配置的脱碳系统的一个实施例的部分地示意性侧视图。

[0018]

图4b是根据本技术的实施例配置的脱碳系统的另一个实施例的部分地示意性侧视图。

[0019]

图5是根据本技术的再其它实施例配置的脱碳系统的其它实施例的部分地示意性侧视图。

[0020]

图6是根据本技术的另外实施例配置的脱碳系统的再另一个实施例的部分地示意性侧视图。

[0021]

图7是根据本技术的实施例配置的脱碳系统的另一个实施例的部分地示意性侧视图。

[0022]

图8是根据本技术的实施例配置的脱碳系统的其它实施例的部分地示意性侧视图。

[0023]

图9a是根据本技术的实施例配置的脱碳系统的另一个实施例的部分地示意性正视图。

[0024]

图9b是根据本技术的实施例配置的脱碳系统的其它实施例的部分地示意性俯视图。

[0025]

图9c是图9b中所描绘的脱碳系统的部分地示意性正视图。

[0026]

图10a描绘根据本技术的其它实施例配置的脱碳系统的一个实施例的局部侧透视图。

[0027]

图10b描绘图10a中所描绘的脱碳系统的侧透视图且描绘它可以与推动柱塞耦合的一种方式。

[0028]

图11是根据本技术的实施例配置的脱碳系统的一个实施例的部分地示意性正视图且描绘它可以与焦炉的底板啮合的一种方式。

[0029]

图12是根据本技术的实施例配置的脱碳系统的另一个实施例的部分地示意性正视图且描绘它可以与焦炉的底板啮合的一种方式。

[0030]

图13是说明根据本技术的实施例对焦炉进行脱碳的方法的框图。

[0031]

图14是说明根据本技术的实施例操作焦炉的方法的框图。

具体实施方式

[0032]

本发明技术大体上涉及焦炉脱碳的方法及相关的系统和装置。在一些实施例中,焦炉的操作和脱碳方法可以包括插入松散煤炭的进料到焦炉中并且加热煤炭。该方法可以进一步包括移除进料的至少一部分,留下焦化沉积物在焦炉中。沉积物的至少一部分可以连续地从焦炉中移除。举例来说,在一些实施例中,每次煤炭的新进料插入在焦炉中时可以移除沉积物的至少一部分。

[0033]

下文参考图1a-14描述本技术的若干实施例的具体细节。在以下公开内容中未阐述描述通常与焦炉和脱碳相关联的众所周知的结构和系统的其它细节,以避免对本技术的各种实施例的描述的不必要的混淆。图中示出的许多细节、尺寸、角度以及其它特征仅是为了说明本技术的特定实施例。因此,在不脱离本发明技术的精神或范围的情况下,其它实施例可以具有其它细节、尺寸、角度以及特征。因此,所属领域的技术人员将相应地理解,本技术可以具有其它实施例,所述其它实施例具有另外的元件;或者本技术可以具有其它实施例,所述其它实施例不具有下文参考图1a-14所示出且描述的若干特征。

[0034]

图1a是根据本技术的实施例配置的焦炉组10的规划示意图。图1b是个体焦炉12的正视图,在该焦炉中具有焦炭沉积物26并且该焦炉根据本发明技术的实施例配置。一起参考图1a和1b,典型的焦炉组10包含多个并排焦炉12。每个焦炉12可以具有煤炭入口端14和与入口端14相对的焦炭出口端16。每个个体焦炉12进一步包括炉底64、多个侧壁62以及耦合到侧壁62且在焦化腔室顶上的炉拱60。

[0035]

炉子可以从入口端14接收煤炭,例如,松散的、非压模填充的煤炭。煤炭可以在焦炉12中加热直至它充分焦化(通常是24-120小时)。出口门移除装置20可以放置成邻近焦炉12的出口端16并且可以移除焦炉12的出口门。在移除出口门之后,门移除装置20可以沿着门移除轨道22远离焦炉12的出口端16移动。放置成邻近于焦炉12的入口端14的可收缩的排放(或“推动”)柱塞18推动热焦炭和/或沉积物离开焦炉12。在若干实施例中,排放柱塞18可以包括柱塞头,该柱塞头由柱塞臂支撑和驱动。在一些实施例中,排放柱塞18的全部或部分是经由能够垂直移动的液压系统可调节的。在一些实施例中,排放柱塞18可以包括在推动焦炭/沉积物离开焦炉12之前用于移除入口端14炉门的装置。如下文将进一步详细描述,排放柱塞18可以包括或耦合到脱碳系统50,该脱碳系统被配置成从焦炉12中移除焦炭沉积物26。在另外的实施例中,脱碳系统50和系统的焦炭填充方面可以各自使用单独的专用的可收缩的柱塞。

[0036]

在一些实施例中,脱碳系统50可以提供从焦炉12中的焦炭沉积物26的高压移除。举例来说,在一些实施例中,如下文将更详细地论述,脱碳系统50可以包括各种划刻和/或刮擦特征以破坏压实的沉积物和/或从炉子中移除沉积物。在一些实施例中,沉积物26可以连续地被破坏和/或移除。如本文所使用,术语“连续地”用于指示与传统的年度炉子清洁相比以更频繁的时间表发生的沉积物的例行破坏或移除。举例来说,连续移除可以指示沉积物26至少每月、每周、每日或每次在煤炭的新进料插入在焦炉12中时从焦炉12中移除,例如在进料的插入或移除之前、期间或之后。

[0037]

热车24可以放置成邻近于焦炉12的出口端16以用于收集通过排放柱塞18从炉子推动的热焦炭和/或沉积物26。“热车”可以包括平推热车、列车和/或组合式平推热车/急冷车。一旦热焦炭或沉积物26加载到热车24上,则车24可以在轨道28上传送到急冷车区域30。

在急冷车区域30中,热车24上的热焦炭厚块或沉积物26可以通过静止的推动器32推动到急冷车34上。一旦急冷车34接收热焦炭或沉积物26,则急冷车34可以放置在急冷站36中,其中热焦炭或沉积物26可以通过足够的水急冷以将焦炭或沉积物26冷却到焦化温度以下。各种实施例可以使用组合式热车/急冷车,其允许使用单个热车将热焦炭或沉积物26直接地从焦炉12传送到急冷站36。经急冷焦炭可以随后被倾倒到接收台38上以进行进一步的冷却并且传送到焦炭存储区域。

[0038]

图2是根据本技术的实施例配置的脱碳系统250的正视图。脱碳系统250可以包括推动柱塞头218以及通过一个或多个耦合器258耦合到柱塞头218的一个或多个刮擦板252。推动柱塞头218可以耦合到推动或排放柱塞,例如,上文参考图1a所述的排放柱塞18。在各种实施例中,刮擦板252可以包括由例如钢、钢合金、陶瓷或适用于从焦炉刮擦或者推动焦化沉积物的其它耐火材料制成的大体上刚性的表面。刚性表面可以包括以一种或多种不同刮擦图案呈现的一个或多个各种凹槽或刮擦突起。在此类实施例中,刮擦突起的一个或多个图案可用于在焦化沉积物上提供增大的局部压力。在其它实施例中,刮擦板252的表面覆盖有或至少部分嵌入有研磨材料,包括,陶瓷、氧化铝、红宝石、蓝宝石、金刚石等等。在一些实施例中,刮擦板252可以具有从大约0.25英寸到大约3英寸的垂直厚度,并且在特定实施例中具有大约0.75英寸的厚度。在各种实施例中,刮擦板252可以延伸跨越炉子的整个宽度或炉子的一部分。在一些实施例中,一个或多个刮擦板252可以与柱塞头218的底部和/或一侧或两侧耦合。进一步设想出脱碳系统250的实施例可以将刮擦板252放置在柱塞头218后面,例如,从柱塞头218延伸的推动器柱塞臂下方。

[0039]

在一些实施例中,耦合器258是可移动的以允许刮擦板252垂直地调节以遵循炉底的轮廓。举例来说,在一些实施例中,耦合器258可以包括弹簧负载或液压特征以提供刮擦板252可调节性。在其它的实施例中,耦合器258可以是固定的以防止此类可调节性。在一些实施例中,如果炉底并不水平,那么刮擦板252可以位于高点上并且用沉积物填充低点,提供在底板上保持熟料或其它沉积物的薄的保护性且润滑的层的益处。

[0040]

图3a是根据本技术的其它实施例配置的脱碳系统350的正视图。脱碳系统350包括上文所述的脱碳系统250的若干特征。举例来说,脱碳系统350包括推动柱塞头318,该推动柱塞头被配置成从焦炉推动焦炭和/或焦化沉积物。脱碳系统350进一步包括多个刮擦板352,这些刮擦板通过多个耦合器358耦合到推动柱塞头318。虽然所说明的实施例说明跨越推动柱塞头318的宽度并排定向的两个刮擦板352,但是在其它实施例中,脱碳系统350可以包括跨越推动柱塞头318的并排的、成角度的或其它配置的任何数目的刮擦板352。在一些实施例中,使用多个刮擦板352可以允许脱碳系统350更精细地遵循非水平炉底的轮廓。另外,虽然所说明的实施例说明将每个刮擦板352附接所述推动柱塞头318的单个耦合器358,但是在其它实施例中,可以使用每刮擦板352的多个耦合器或者刮擦板352可以耦合到推动柱塞头318或直接地与推动柱塞头318集成而无需中间耦合器。

[0041]

图3b是根据本技术的其它实施例配置的脱碳系统350的俯视平面图。在此实施例中,脱碳系统350类似于图3a中所描绘的脱碳系统350。然而,图3b描述脱碳系统包括与推动柱塞臂319耦合的另外的刮擦板352的实施例。参考图3c,描绘了脱碳系统350的侧视图。在此实施例中,另外的刮擦板352通过一个或多个耦合器358与推动柱塞臂319耦合。参考图3a,前向两个刮擦板352是跨越推动柱塞头318的宽度并排定向的,其在前向两个刮擦板352

的相对端之间形成间隙。在图3b和3c中所描绘的实施例中,另外的刮擦板352从前向两个刮擦板352向后放置并且定向成使得另外的刮擦板352的长度放置在间隙后面。相应地,三个刮擦板352基本上覆盖推动柱塞头318的宽度。在再其它实施例中,例如,图3d中所描绘的,构想出前向两个刮擦板352可以与推动柱塞臂319耦合,而非与推动柱塞头318耦合,如图3a-3c中所描绘。

[0042]

图3e和3f描绘根据本技术的其它的实施例配置的脱碳系统350的另一实施例。在此实施例中,脱碳系统350类似于图3a-3d中所描绘的脱碳系统350。然而,图3e和3f描绘前向两个刮擦板352的相对端之间的间隙由一个或多个可弹性变形刮擦特征或在所描绘实施例中为多个细长刷毛360横跨的实施例。在所描绘的实施例中,细长刷毛360从前向两个刮擦板352的相对端部分向外延伸,使得相对的细长刷毛360的长度通过彼此或彼此重叠。在一些实施例中,细长刷毛360由钢、钢合金或能够承受焦炉的温度的其它材料形成,而耐可变形性提供在它们发生接触时刮擦和移除焦化沉积物中的至少一些的能力。细长刷毛360被描绘为是直线的并且以平行的间隔开的方式对齐。然而,构想出细长刷毛可以是弯曲的、有角度的、环形的或其它已知形状的。此外,构想出细长刷毛360可以重叠彼此或相对于前向两个刮擦板352向上或向下成角度。在各种实施例中,细长刷毛360可以是可替换的。在此类实施例中,细长刷毛360的区段或部分可以是可拆卸地或永久性地紧固在适当位置上。

[0043]

图4a是根据本技术的实施例配置的脱碳系统450的侧视图。脱碳系统450包括大体上类似于上文所述的脱碳系统的若干特征。举例来说,刮擦板452耦合到推动柱塞头418。推动柱塞臂419可以支撑和可伸缩地驱动推动柱塞头418。在所说明的实施例中,刮擦板452包括倾斜边缘454以用单个铲子和尖端限定刮擦滑橇。在各种实施例中,倾斜边缘454可以在刮擦板452的任一推动侧上或遵循侧上。在一些实施例中,倾斜边缘可以允许刮擦板452沿着炉底骑乘而不会撕开或插入到底板材料(例如,砖)中。倾斜边缘454可以是光滑的或包括以一种或多种不同刮擦图案呈现的一个或多个各种凹槽或刮擦突起。多个刮擦板452可以邻近彼此放置在多种图案、并排或堆叠的遵循配置中的一个中。

[0044]

图4b是根据本技术的其它实施例配置的脱碳系统470的部分地示意性侧视图。脱碳系统470大体上类似于上文参考图4a所述的脱碳系统450。然而,在图4b中所说明的实施例中,刮擦板452耦合到(例如,自其下降)推动柱塞臂419而不是推动柱塞头418。推动柱塞臂419可以支撑和可伸缩地驱动推动柱塞头418。刮擦板452可以通过耦合器466耦合到推动柱塞臂419。耦合器466可以是固定的或可移动的,例如,弹簧加载的。在特定实施例中,耦合器466可以提供可调节高度机构以相对于推动柱塞头418和炉底调节刮擦板452的高度。在各种实施例中,刮擦板452的下表面可以大体上与推动柱塞头418的下表面共面或地略微地高于或低于推动柱塞头418的下表面。可以将推动柱塞头418和刮擦板452的相对高度选择为最好地使炉底光滑和清洁而不会干扰焦炭推动操作。虽然刮擦板452示出为在推动柱塞头418的遵循侧上,但是在其它实施例中,它可以在推动柱塞头418的前导侧上。另外,刮擦板452或其它刮擦或划刻装置可以替代地或另外地耦合到推动柱塞头418或脱碳系统470中的其它位置。

[0045]

脱碳系统470的实施例可以配备有具有大量不同配置的一个或多个刮擦板452。举例来说,与耦合器466耦合的刮擦板452可以配备有放置在刮擦板452的相对端部分处的一对倾斜边缘454。以此方式,倾斜边缘454在脱碳系统470沿着炉子的长度移动的任一方向上

限定刮擦板的前边缘部分。在一些实施例中,倾斜边缘454的对可以配备有彼此相等或相异的长度。刮擦板452的实施例可以使倾斜边缘454呈现为以近似45度的角度从刮擦板452的大体上水平的基板向上延伸。然而,其它实施例可以使倾斜边缘呈现为以至少略微地小于或大于45度的角度向上延伸。类似地,刮擦板452的实施例可以包括斜切或圆化边缘,其中取决于刮擦板452啮合焦化沉积物和炉底的边缘或不规则表面的所希望水平的容易程度,倾斜边缘454与水平基板相遇。

[0046]

图5是根据本技术的其它实施例配置的脱碳系统550的侧视图。类似于上文所述的系统,脱碳系统550包括耦合到推动柱塞头518的刮擦板552。刮擦板552包括在刮擦板552的推动侧和遵循侧这两者上的倾斜边缘554以用一对相对的铲子和尖端限定刮擦滑橇。倾斜边缘554中的一个或两个可以是光滑的或包括以一种或多种不同刮擦图案呈现的一个或多个各种凹槽或刮擦突起。多个刮擦板552可以邻近彼此放置在多种图案、并排或堆叠的遵循配置中的一个中。

[0047]

脱碳系统550可以进一步包括被配置成抵靠着焦炉底板压在脱碳系统550上的重物或压载物556。在各种实施例中,压载物556可以耦合到推动柱塞(例如,推动柱塞的推动柱塞头518或其它部分)或刮擦板552。在其它实施例中,可以存在更多或更少的压载物556。在特定实施例中,压载物556包括钢、钢合金或其它耐火材料。在一些实施例中,推动柱塞头518或刮擦板552可以是均匀的或非均匀的加重的以按需要实现一致的或变化变的向下的压力。

[0048]

图6是根据本技术的另外的实施例配置的脱碳系统650的侧视图。脱碳系统650包括耦合到推动柱塞头618的大体上平坦的(例如,非倾斜的)刮擦板652。在具有一个以上刮擦板652的实施例中,可以使用倾斜板和非倾斜板的组合。

[0049]

脱碳系统650进一步包括各种评分特征以在焦化沉积物中形成凹槽或断裂。举例来说,在所说明的实施例中,脱碳系统650包括沿着刮擦板652的底部表面的划刻齿状物670以及从推动柱塞头618向外且向下延伸的划刻杆672。齿状物670和杆672可以使焦炭的表面形成凹槽或划刻焦炭的表面,引起使高度压实的沉积物分裂成可更容易地移除的块的裂痕。在更进一步的实施例中,可以使用例如轮子、冲击器、切割器等其它划刻特征。

[0050]

在一些实施例中,被划刻特征分开的沉积物可以更易于从焦炉中推动或移除。在各种实施例中,划刻特征可与从炉子中推动沉积物结合使用或者可以单独地使用。举例来说,在一些实施例中,每次沉积物从炉子中刮擦沉积物可以得到划刻。在其它实施例中,划刻沉积物可以与刮擦沉积物相比更频繁地发生,因为划刻减少了高压刮擦的需要。在其它实施例中,划刻沉积物可以与刮擦沉积物相比不太频繁地发生。在更进一步的实施例中,划刻特征可以耦合到焦炭推动柱塞,而刮擦板652耦合到遵循焦炭推动柱塞的单独的脱碳推动柱塞。

[0051]

划刻特征可以放置在推动柱塞头618的推动和/或遵循侧上,与刮擦板652一起在另一装置(例如,推动柱塞臂)上,或在这些位置的组合中。另外,各种实施例可以包括跨越(或部分地跨越)推动柱塞头618的宽度和/或深度的划刻特征。另外,各种划刻特征可以单独地使用或组合使用。举例来说,虽然脱碳系统650包括划刻齿状物670和划刻杆672这两者,但是在其它实施例中,仅可以使用这些划刻特征(或其它划刻特征)中的一者。

[0052]

图7是根据本技术的其它的实施例配置的脱碳系统750的侧视图。脱碳系统750包

括耦合到由推动柱塞臂719驱动的推动柱塞头718的刮擦板752。刮擦板752包括至少一个圆化边缘。类似上文所述的倾斜刮擦板,图7中所示的刮擦板752上的圆化边缘可以防止刮擦板752在炉底中造成撕裂。实际上,圆化边缘可以在骑乘在底板上的同时从炉底刮擦或推动焦化沉积物。虽然圆化边缘示出为在推动柱塞头718的推动侧上,但是在其它实施例中,它可以在遵循侧上。

[0053]

脱碳系统750可以进一步包括任选的重物或压载物756以抵靠着底板向下加压推动柱塞头718和刮擦板752以改进接触和沉积物清出。举例来说,在所说明的实施例中,压载物756示出为耦合到推动柱塞头718。在其它实施例中,一个或多个压载物756可以另外或替代地耦合到推动柱塞臂719、刮擦板752,或者可以集成到这些特征中的任何一个。镇流器756的替代或另外布置的一些实例位置以虚线示出。

[0054]

图8是根据本技术的再其它实施例配置的脱碳系统850的侧视图。脱碳系统850包括耦合到由推动柱塞臂819驱动的推动柱塞头818的刮擦板852。刮擦板852可以在推动侧和遵循侧这两者上都是圆化的以防止在推动柱塞臂819相对于焦化腔室的延伸和收缩运动这两者期间撕裂出现在炉底上。在一些实施例中,刮擦板852可以不以平坦的板状配置提供。实际上,脱碳系统的一些实施例可以使用细长管道,该细长管道具有沿着管道的长度安置的多个孔。例如空气或氧气等氧化剂可以燃烧焦化沉积物的至少一些(如果不是相当大部分的话)的速率被引导通过管道和孔。

[0055]

脱碳系统850可以进一步包括附接到推动支撑结构(例如,推动/填充机器,未示出)的多个滚轮(例如,上部滚轮860和下部滚轮862),该推动支撑结构被配置成支持和允许推动柱塞臂819的可收缩的移动。另外,或作为促进刮擦板852与炉底之间的接触的上文所述的重物系统的一个替代方案,在一些实施例中,滚轮860、862可以调节以提供大体上类似的力。举例来说,上部滚轮860可以向上调节和/或下部滚轮862可以向下调节(在箭头的方向上)以将向下的力添加到悬臂式推动柱塞头818和/或刮擦板852。相同关系可以适用而无论刮擦板852是否如图所示附接到推动柱塞头818或如图4b中所示直接地附接到推动柱塞臂819。

[0056]

图9是根据本技术的实施例配置的脱碳系统950的正视图。脱碳系统950可以包括推动柱塞头918和通过一个或多个耦合器958耦合到柱塞头918的一个或多个刮擦板952,或一个或多个推动柱塞臂(未描绘)。推动柱塞头918可以耦合到推动或排放柱塞,例如,上文参考图1a所述的排放柱塞18。在各种实施例中,刮擦板952将以类似于其它刮擦板或上文所述的特征的方式构造。然而,在某些实施例中,一个或多个可弹性变形刮擦特征,或在所描绘的实施例中,多个细长刷毛960从脱碳系统950的不同特征向外延伸。举例来说,细长刷毛960被描绘为从刮擦板952的相对端部分和推动柱塞头918的相对侧部分向外延伸。当如所描绘的放置时,随着脱碳系统950被推动和收缩通过焦炉,细长刷毛960遵循焦炉的侧壁的轮廓。细长刷毛960的可变形本质允许细长刷毛960与刚性刮擦特征相比更好的遵循不规则表面。类似地,细长刷毛可以放置成从支撑框架962向上延伸,该支撑框架由推动柱塞头918或推动柱塞臂919的顶部上的连接器964支撑。以此方式,随着脱碳系统950被推动和收缩通过焦炉,细长刷毛960可以放置成遵循焦炉的冠部的轮廓。在一些实施例中,细长刷毛960由钢、钢合金或能够承受焦炉的温度的其它材料形成,而耐可变形性提供在它们发生接触时刮擦和移除焦化沉积物中的至少一些的能力。细长刷毛960被描绘为是直线的并且以平行

的间隔开的方式对齐。然而,构想出细长刷毛可以是弯曲的、有角度的、环形的或其它已知形状的。

[0057]

图9b和图9c描绘根据本技术的其它的实施例配置的脱碳系统950的另一实施例。脱碳系统950的所描绘的实施例包括推动柱塞头918和通过一个或多个耦合器958耦合到柱塞头918的一个或多个刮擦板952,或一个或多个推动柱塞臂(未描绘)。在所描绘的实施例中,脱碳系统950包括可弹性变形刮擦特征,或者在所描绘的实施例中,通过可弹性变形耦合器967连接到推动柱塞头918的相对侧部分的弹性刮擦板966。当如所描绘的放置时,随着脱碳系统950被推动和收缩通过焦炉,刮擦板960遵循焦炉的侧壁的轮廓。可弹性变形耦合器967的可变形本质允许刮擦板960从推动柱塞头918延伸和收缩并且遵循距离脱碳系统950和焦炉壁的变化的距离。刮擦板960可以由类似于用于形成刮擦板952的材料的那些材料形成,例如,钢、钢合金、陶瓷等等。在一些实施例中,可弹性变形耦合器967由钢、钢合金或能够承受焦炉的温度的其它材料形成,而耐可变形性在它们刮擦焦炉的侧壁时是足够耐久的以支撑刮擦板960。

[0058]

图10a和图10b描绘可与根据本技术的实施例配置的脱碳系统一起使用的刮板1000的实施例。在所描绘的实施例中,刮板1000包括细长刮板主体1002,该细长刮板主体具有刮擦板1004,该刮擦板具有前向倾斜边缘1006和后向倾斜边缘1008。在各种实施例中,刮擦板1004可以包括由例如钢、钢合金、陶瓷或适用于刮擦或者从焦炉推动焦化沉积物的其它耐火材料制成的大体上刚性的表面。刚性表面可以包括以一种或多种不同刮擦图案呈现的一个或多个各种凹槽或刮擦突起。在此类实施例中,刮擦突起的一个或多个图案可用于在焦化沉积物上提供增大的局部压力。在其它实施例中,刮擦板1004的表面覆盖有或至少部分嵌入有研磨材料,包括,陶瓷、氧化铝、红宝石、蓝宝石、金刚石等等。在一些实施例中,刮擦板1004可以具有从大约0.25英寸到大约3英寸的垂直厚度,并且在特定实施例中具有大约0.75英寸的厚度。在各种实施例中,刮擦板1004可以延伸跨越炉子的整个宽度或炉子的一部分。

[0059]

刮板1000进一步包括耦合到刮板主体1002的多个细长刮板模座1010,因此刮板模座1010彼此水平地间隔开。在各种实施例中,刮板模座1010从刮板主体1002向后且垂直地延伸。刮板模座1010包括刮擦滑橇1012,该滑橇包括由例如钢、钢合金、陶瓷或适用于刮擦或者从焦炉推动焦化沉积物的其它耐火材料制成的大体上刚性的表面。如同刮擦板,刮擦滑橇1012的刚性表面可以包括以一种或多种不同刮擦图案呈现的一个或多个各种凹槽或刮擦突起并且可以覆盖有或至少部分嵌入有研磨材料,包括,陶瓷、氧化铝、红宝石、蓝宝石、金刚石等等。在一些实施例中,刮擦滑橇1012具有从大约0.25英寸到大约3英寸的垂直厚度,并且在特定实施例中具有大约0.75英寸的厚度。刮擦滑橇1012包括前向倾斜边缘(未描绘)和后向倾斜边缘1014。前向倾斜边缘和后向倾斜边缘1014可以根据期望的刮擦操作的各种角度从刮擦滑橇1012的底部向上延伸。在所描绘的实施例中,前向倾斜边缘和后向倾斜边缘1014以45度的角度从刮擦滑橇的基底向上延伸。参考图10b,刮板1000可以通过一个或多个耦合器(未描绘)耦合到推动柱塞的柱塞头臂1016。然而,构想出刮板1000耦合到推动柱塞头1020。

[0060]

在各种实施例中,刮擦滑橇1012的底部表面放置成彼此共面。在一些实施例中,刮擦表面1012的底部表面放置成与刮板主体1002的底部表面共面。在此类情况下,刮板1000

具有均匀的底部表面并且通过焦炉底板从刮板1000接收的任何重物跨越焦炉底板64均匀地分配。图11描述此类实施例的正面示意图。然而,在此类实施例中,构想出底烟道66的冠部部分可能在脱碳系统的重量下被损坏。然而,在其它实施例中,刮擦表面1012的底部表面放置成是平行的但是在刮板主体1002的底部表面驻留的平面下方。在一些实施例中,两个平面可以小于一英寸分隔开。在其它实施例中,取决于焦炉中所呈现的状况,可以两英寸或三英寸分隔开。图12描述此类实施例。刮板模座1010沿着刮板主体1002的长度放置,因此刮板模座1010放置在与底烟道66相关联的底烟道壁68的上方或与之对齐。以此方式,通过焦炉底板64从刮板1000接收的任何重物的相当大部分通过底烟道66的底烟道壁68接收。此外,脱碳系统得到更多的支撑并且底烟道66不大可能被刮擦操作损坏。刮板1000的此类实施例进一步提供具有一个或多个可弹性变形刮擦特征或在所描绘实施例中从刮板1000的不同特征向外延伸的多个细长刷毛1060的机会。举例来说,细长刷毛1060被描绘为在刮擦模座1010的任一侧上从刮擦板1004的底部表面向外延伸。以此方式,可以发生焦化沉积物的另外的刮擦而不会将更多重物传递到焦炉底板64的其它区域。

[0061]

图13是说明根据本技术的实施例的对焦化沉积物的焦炉进行脱碳的方法1300的框图。在框1302处,方法1300可以包括处理焦炉中的煤炭的进料。在若干实施例中,焦炉包括底板、冠部以及连接底板和冠部的多个侧壁。在一些实施例中,煤炭的进料包括松散的非压模填充的煤炭。在框1304处,方法1300可以包括从焦炉中移除进料。在框1306处,方法1300可以包括从焦炉底板刮擦焦化沉积物的至少一部分,其中刮擦至少每月执行。在各种实施例中,刮擦可以与进料移除步骤同时发生、在进料移除步骤之前或之后发生。在特定实施例中,刮擦可以至少每周发生、至少每日发生,或每次进料插入或从焦炉中移除时发生。在各种实施例中,刮擦通过沿着焦炉底板或在焦炉底板上运行刮板一次或多次来执行。

[0062]

在各种实施例中,刮擦可以使用任何上文所述的脱碳系统执行。举例来说,在一些实施例中,刮擦包括使用具有靠近焦炉底板的至少一个圆化或倾斜边缘的刮板。在其它实施例中,刮擦包括在刮擦期间使用具有基本上遵循焦炉底板的轮廓的一个或多个板的刮板。在特定实施例中,刮板至少部分由钢、钢合金或陶瓷材料制成。在一些实施例中,刮擦通过包括具有耦合到其上的压载物的柱塞头的刮板执行。在一些实施例中,方法1300可以进一步包括使用例如上文所述的那些的任何划刻特征划刻沉积物的表面。

[0063]

图14是说明根据本技术的实施例操作焦炉的方法1400的框图。在框1402和1404处,方法1400可以包括将松散煤炭的进料插入到焦炉中并且加热煤炭。在框1406处,方法1400可以包括移除进料的至少一部分,留下焦化沉积物在焦炉中。在框1408处,方法1400可以包括从焦炉中连续地移除沉积物的至少一部分。举例来说,在各种实施例中,沉积物可以至少每日或每次煤炭的新进料插入在焦炉中时从焦炉中移除。在一些实施例中,该方法可以进一步包括在焦炉的底板上维持基本上水平的表面。

[0064]

实例

[0065]

以下实例说明本发明技术的若干实施例。

[0066]

1.一种对焦化沉积物的焦炉进行脱碳的方法,所述方法包括:

[0067]

处理所述焦炉中的煤炭的进料,其中所述焦炉包括多个内表面,所述内表面包括底板、冠部以及在所述底板与所述冠部之间延伸的侧壁;

[0068]

从所述焦炉中移除所述进料;以及

[0069]

从所述焦炉中移除焦化沉积物,同时从所述焦炉中移除所述进料。

[0070]

2.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用以操作方式耦合到推动柱塞的刮板刮擦所述焦化沉积物的至少一部分。

[0071]

3.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用具有邻近所述焦炉的至少一个内表面的至少一个圆化或倾斜边缘的刮板刮擦所述焦化沉积物。

[0072]

4.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括在刮擦期间用具有基本上遵循所述焦炉的所述内表面中的至少一个的轮廓的一个或多个板的刮板刮擦所述焦化沉积物。

[0073]

5.根据实例1所述的方法,其进一步包括划刻所述焦化沉积物的表面。

[0074]

6.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括沿着所述焦炉的至少一个内表面运行刮板单次,由此所述刮板被沿着所述焦炉的长度推动并且随后沿着所述焦炉的所述长度收缩。

[0075]

7.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括在所述焦炉的至少一个内表面上运行刮板多次。

[0076]

8.根据实例7所述的方法,其中从所述焦炉中移除焦化沉积物包括在刮擦期间用由基本上遵循所述焦炉的所述内表面中的至少一个的轮廓的至少一个可弹性变形刮擦特征组成的刮板刮擦所述焦化沉积物。

[0077]

9.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用由钢、钢合金或陶瓷组成的刮板刮擦所述焦化沉积物。

[0078]

10.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用由研磨剂组成的刮板刮擦所述焦化沉积物。

[0079]

11.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用由以操作方式耦合到推动柱塞的推动柱塞头的刮板刮擦所述焦化沉积物。

[0080]

12.根据实例11所述的方法,其中重物以操作方式与所述推动柱塞耦合。

[0081]

13.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用由以操作方式耦合到推动柱塞的推动柱塞臂的刮板刮擦所述焦化沉积物。

[0082]

14.根据实例13所述的方法,其中重物以操作方式与所述推动柱塞耦合。

[0083]

15.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用以操作方式耦合到推动柱塞的多个刮板从所述焦炉的多个内表面刮擦焦化沉积物。

[0084]

16.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括在刮擦期间用由基本上遵循所述焦炉的所述内表面中的至少一个的轮廓的至少一个可弹性变形刮擦特征组成的刮板刮擦所述焦化沉积物。

[0085]

17.根据实例16所述的方法,其中所述至少一个可弹性变形刮擦特征包括以操作方式耦合到推动柱塞的多个细长刷毛,使得所述刷毛的自由端部分指向所述焦炉的所述至少一个内表面。

[0086]

18.根据实例16所述的方法,其中所述至少一个可弹性变形刮擦特征包括以操作方式通过至少一个可弹性变形铰链耦合到推动柱塞的至少一个细长刮擦杆,使得所述至少一个细长刮擦杆的前边缘部分放置成邻近于所述焦炉的所述至少一个内表面。

[0087]

19.根据实例16所述的方法,其中所述刮板包括在刮擦期间基本上遵循所述焦炉

的所述多个内表面的轮廓的多个可弹性变形刮擦特征。

[0088]

20.根据实例1所述的方法,其中从所述焦炉中移除焦化沉积物包括用以操作方式与推动柱塞耦合的多个刮板刮擦所述焦化沉积物。

[0089]

21.根据实例20所述的方法,其中所述多个刮板包括以操作方式与推动柱塞耦合的至少两个细长刮板,使得在刮擦期间所述细长刮板放置成彼此并排,其中所述刮板的长度垂直于所述焦炉的长度延伸。

[0090]

22.根据实例21所述的方法,其中所述细长刮板放置成彼此同轴地对齐并且水平地间隔开以限定在所述细长刮板之间的间隙。

[0091]

23.根据实例22所述的方法,其中所述刮板包括从所述细长刮板向外延伸到所述细长刮板之间的所述间隙中的多个可弹性变形刮擦特征。

[0092]

24.根据实例23所述的方法,其中来自所述邻近细长刮板中的所述多个可弹性变形刮擦特征在所述细长刮板之间的所述间隙中彼此互相交错。

[0093]

25.根据实例22所述的方法,其中所述刮板包括第三细长刮板,所述第三细长刮板以操作方式与从所述至少两个细长刮板向后的所述推动柱塞耦合并且放置成使得所述第三细长刮板的长度在所述细长刮板之间的所述间隙后面以啮合在刮擦期间通过所述间隙的焦化沉积物。

[0094]

26.根据实例1所述的方法,其中从所述焦炉移除焦化沉积物包括在刮擦期间用由基本上遵循所述焦炉的所述冠部的轮廓的至少一个可弹性变形刮擦特征组成的刮板刮擦所述焦化沉积物。

[0095]

27.根据实例1所述的方法,其中从所述焦炉移除焦化沉积物包括在刮擦期间用由基本上遵循所述焦炉的所述侧壁的轮廓的至少一个可弹性变形刮擦特征组成的刮板刮擦所述焦化沉积物。

[0096]

28.根据实例1所述的方法,其中从所述焦炉移除焦化沉积物包括刮擦在所述焦炉的所述底板上的焦化沉积物,其中焦化沉积物的平坦化层在刮擦之后保持在所述焦炉的所述底板上。

[0097]

29.根据实例1所述的方法,其中从所述焦炉移除焦化沉积物包括用以操作方式耦合到推动柱塞的刮板刮擦所述焦化沉积物的至少一部分;所述刮板包括在刮擦期间垂直于所述焦炉的长度延伸的细长刮板主体以及耦合到所述刮板主体的多个细长刮板模座,因此在刮擦期间所述刮板模座彼此水平地间隔开并且平行于所述焦炉的所述长度延伸。

[0098]

30.根据实例29所述的方法,其中所述多个刮板模座包括底端,所述底端是彼此共面的并且在刮板基底的底端驻留的平面下方垂直地间隔开,借此在刮擦期间通过所述焦炉底板接收的相当大部分的刮板重物接收在所述刮板模座的底端下方。

[0099]

31.根据实例30所述的方法,其中所述多个刮板模座沿着所述刮板主体的长度放置,因此在刮擦期间所述刮板模座放置在所述炉子焦炭底板下方的底烟道壁上方并且与所述炉子焦炭底板下方的底烟道壁对齐。

[0100]

32.一种焦化系统,其包括:

[0101]

焦炉,其包括多个内表面,所述内表面包括;底板、冠部以及在所述底板与所述冠部之间的相对的侧壁;

[0102]

推动柱塞,其被配置成从所述炉子推动焦炭的进料;以及

[0103]

脱碳系统,其可沿着所述焦炉的长度往复移动。

[0104]

33.根据实例32所述的系统,其中所述脱碳系统以操作方式耦合到所述推动柱塞。

[0105]

34.根据实例32所述的系统,其中所述脱碳系统包括刮板,所述刮板具有靠近所述焦炉的所述内表面中的至少一个的至少一个圆化或倾斜边缘。

[0106]

35.根据实例34所述的系统,其中所述脱碳系统包括刮板,所述刮板具有耦合到其上的至少一个重物。

[0107]

36.根据实例32所述的系统,其中所述脱碳系统包括刮板,所述刮板具有基本上遵循所述焦炉的一个或多个内表面的轮廓的一个或多个刮擦特征。

[0108]

37.根据实例32所述的系统,其中所述脱碳系统由钢、钢合金或陶瓷组成。

[0109]

38.根据实例32所述的系统,其中所述脱碳系统由研磨剂组成。

[0110]

39.根据实例32所述的系统,其中所述脱碳系统以操作方式耦合到推动柱塞的推动柱塞头。

[0111]

40.根据实例39所述的系统,其中重物以操作方式与所述推动柱塞耦合。

[0112]

41.根据实例32所述的系统,其中所述脱碳系统以操作方式耦合到推动柱塞的推动柱塞臂。

[0113]

42.根据实例41所述的系统,其中重物以操作方式与所述推动柱塞耦合。

[0114]

43.根据实例32所述的系统,其中在刮擦移动期间所述脱碳系统由被配置成基本上遵循所述焦炉的所述内表面中的至少一个的轮廓的至少一个可弹性变形刮擦特征组成。

[0115]

44.根据实例43所述的系统,其中所述至少一个可弹性变形刮擦特征包括以操作方式耦合到推动柱塞的多个细长刷毛,使得所述刷毛的自由端部分指向所述焦炉的所述至少一个内表面。

[0116]

45.根据实例43所述的系统,其中所述至少一个可弹性变形刮擦特征包括以操作方式通过至少一个可弹性变形铰链耦合到推动柱塞的至少一个细长刮擦杆,使得所述至少一个细长刮擦杆的前边缘部分可以选择性地放置成邻近于所述焦炉的所述至少一个内表面。

[0117]

46.根据实例32所述的系统,其中所述脱碳系统由以操作方式耦合到推动柱塞的多个刮板组成。

[0118]

47.根据实例46所述的系统,其中所述多个刮板包括以操作方式与推动柱塞耦合的至少两个细长刮板,使得所述细长刮板放置成彼此并排,其中所述刮板的长度垂直于所述推动柱塞的长度延伸。

[0119]

48.根据实例47所述的系统,其中所述细长刮板放置成彼此同轴地对齐并且水平地间隔开以限定在所述细长刮板之间的间隙。

[0120]

49.根据实例48所述的系统,其中所述刮板包括从所述细长刮板向外延伸到所述细长刮板之间的所述间隙中的多个可弹性变形刮擦特征。

[0121]

50.根据实例49所述的系统,其中来自所述邻近细长刮板中的所述多个可弹性变形刮擦特征在所述细长刮板之间的所述间隙中彼此互相交错。

[0122]

51.根据实例48所述的系统,其中所述刮板包括第三细长刮板,所述第三细长刮板以操作方式与从所述至少两个细长刮板向后的所述推动柱塞耦合并且放置成使得所述第三细长刮板的长度在所述细长刮板之间的所述间隙后面。

[0123]

52.根据实例32所述的系统,其中所述脱碳系统由放置成从所述脱碳系统向上延伸且适用于基本上遵循所述焦炉的所述冠部的轮廓的至少一个可弹性变形刮擦特征组成。

[0124]

53.根据实例32所述的系统,其中所述脱碳系统由放置成从所述脱碳系统的侧面部分向外延伸且适用于基本上遵循所述焦炉的所述侧壁的轮廓的至少一个可弹性变形刮擦特征组成。

[0125]

54.根据实例32所述的系统,其中所述脱碳系统以操作方式耦合到推动柱塞;所述脱碳系统包括:细长刮板主体,其垂直于所述推动柱塞的长度延伸;以及多个细长刮板模座,其耦合到所述刮板主体,因此所述刮板模座彼此水平地间隔开、平行于所述推动柱塞的所述长度延伸。

[0126]

55.根据实例54所述的系统,其中所述多个刮板模座包括底端,所述底端是彼此共面的并且在所述刮板基底的底端驻留的平面下方垂直地间隔开。

[0127]

本发明技术提供优于传统脱碳系统和方法的若干优势。举例来说,传统的脱碳非常偶发地发生,造成大量沉积物积聚在炉底上并且降低了焦化厂效率和产率。本发明技术提供用于焦化沉积物的常规移除以允许焦炭生产继续,允许焦化厂维持恒定炉子体积,并且给予该厂较高的焦炭产率。此外,通过对炉子进行连续地脱碳,较少的热和机械应力被赋予传统上本应在偶发性脱碳期间遭受大量耗损的焦化设备。另外,本文中描述的连续刮擦系统可以使不均匀的焦炉底板变为水平且光滑的以用于更容易的煤炭推动。

[0128]

从前文应了解,尽管本文中已经出于说明的目的描述了本技术的具体实施例,但在不偏离本技术的精神和范围的情况下可以做出各种修改。举例来说,虽然已经在松散的非压模填充煤炭的情形下描述了若干实施例,但是在其它实施例中,脱碳系统可与压模填充煤炭结合使用。另外,虽然若干实施例描述了在炉底上执行的脱碳,但是在其它实施例中,可以对例如壁等炉子的其它表面进行脱碳。另外,在特定实施例的背景下描述的新技术的某些方面可以在其它实施例中组合或去除。此外,尽管已经在那些实施例的背景下描述了与本技术的某些实施例相关联的优势,但其它实施例也可以呈现此类优势,且并非所有的实施例都必需呈现此类优势以落入本技术的范围内。相应地,本发明和相关联的技术可以涵盖未明确地在本文中示出或描述的其它实施例。因此,本发明不受除所附权利要求书之外的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1