一种煤焦油全馏分生产清洁燃料的方法

1.本发明属于煤焦油全馏分制备清洁燃料的技术领域,具体涉及一种煤焦油全馏分生产清洁燃料的方法,以及适合处理含有稠环芳烃组分的煤焦油全馏分的沸腾床加氢催化剂及其制备方法。

背景技术:

2.世界石油资源呈现重质化、劣质化趋势;另一方面,环保法规的日益严格,使得全球油品需求也在发生变化,车用清洁燃料油和化工用轻质油的需求逐年增加。因此,将劣质重油转化为清洁油品正成为世界炼油技术发展的主要方向。

3.工业应用方面,沸腾床加氢是目前国外工业应用发展较快的渣油加氢技术,其对原料适应性广,能够对一些劣质重油进行加工,正在成为固定床渣油加氢有力的竞争对手。

4.劣质重油有煤基、石油基原料。煤基重油如中低温煤焦油全馏分,目前固定床加氢企业采用电脱盐等方法除去水、机械杂质及不利于加氢反应的大分子化合物,但此方法对煤焦油种类有限制,对于沥青质含量高的高温煤焦油全馏分并不适用。煤焦油全馏分沸腾床加氢工业装置也有报道,但大多存在运转周期短、原料适应性差的问题。

5.目前,我国倡导煤炭清洁高效利用。国内传统意义的高、中、中低、低温煤焦油以及煤制气技术所得的焦油,这些煤焦油总量已达到2000万吨/年以上。采用固定床加氢技术生产清洁燃料油的资源量约占三分之一,其余还有一半以上的煤焦油因原料较劣质,不宜采用固定床加氢进行加工处理。将这部分煤焦油资源采用适用技术转化为高附加值产品,对提升煤化工企业的经济性和保护自然环境有益。

6.专利cn104531211a、cn103059973a、cn1766058a中采用浆态床加氢工艺与固定床结合方式处理煤焦油全馏分,浆态床可以加工更劣质原料,但其设备投资较大且工业装置保运费用较高。专利cn107298984a中将低温煤焦油全馏分直接进入沸腾床反应器,且其沸腾床所用加氢催化剂为常规沸腾床加氢催化剂,与本发明不同。专利cn101085935a中公开了一种沸腾床加氢催化剂,此催化剂载体中添加了氧化铝纤维,此催化剂适用原料为干点为500℃的煤液化油,不适用煤焦油全馏分,因后者干点普遍高于500℃。

7.专利cn104593049a、cn104588108a、cn104588016a以及cn104588015a中提及一种渣油沸腾床加氢方法,此方法催化剂采用羟基氧化铁为活性组分;专利cn109967086a中公开了一种沸腾床加氢催化剂,此方法在活性金属溶液配置过程中,需要添加聚合物单体;专利cn109718794a中公开了一种沸腾床加氢催化剂及其制备方法,此方法是体相法制备的催化剂;这些方法均与本发明提及的沸腾床加氢催化剂不同。上述机械强度和活性稳定性能均有待提高。

技术实现要素:

8.本发明的主要目的在于提供一种煤焦油全馏分生产清洁燃料的方法,以克服现有技术的不足。

9.为实现前述发明目的,本发明采用的技术方案包括:

10.本发明实施例提供了一种煤焦油全馏分生产清洁燃料的方法,其包括:

11.将煤焦油全馏分蒸馏获得重馏分和轻馏分,之后将所获轻馏分进行碱洗、酸化处理获得粗粉和脱酚油,同时使所获重馏分于装填有沸腾床加氢催化剂的沸腾床加氢装置进行加氢处理,其后将所获沸腾床加氢产物和所述脱酚油于固定床加氢系统中进行加氢精制处理、加氢裂化处理,从而实现煤焦油全馏分的清洁化生产;其中所述沸腾床加氢催化剂包括金属活性组分和负载所述金属活性组分的载体,所述载体是通过将玄武岩纤维短切纱、天然海绵粉末与氢氧化铝干胶粉混合、焙烧而成,所述金属活性组分包括金属氧化物;所述沸腾床加氢催化剂的孔容为0.4~0.6ml/g,比表面积为160~200m2/g,侧压强度在15.0n

·

mm-1

以上。

12.进一步的,对煤焦油全馏分进行蒸馏处理,获得终馏点<220℃的轻馏分和初馏点>220℃的重馏分。

13.与现有技术相比,本发明的有益效果在于:

14.1)本发明提供的煤焦油全馏分采用碱洗、酸化/沸腾床加氢/固定床加氢组合工艺加工方法,在本发明沸腾床加氢催化剂作用下,使低廉劣质的煤焦油全馏分转化为高附加值的清洁燃料和粗酚产品,提高了煤焦油全馏分的利用率和附加值;

15.2)本发明提供的煤焦油全馏分生产清洁燃料的方法,将煤焦油全馏分分成终馏点<220℃的轻馏分和初馏点>220℃的重馏分,前者采用酸碱抽提工艺分出酚类化合物后,脱酚油作为固定床加氢进料之一,因脱除了加氢会生成水的酚类化合物,对固定床加氢催化剂活性稳定性起了很好的保护作用;同时这部分轻馏分未进入沸腾床反应器,避免了轻馏分在沸腾床加氢工艺条件下产生大量气体,影响沸腾床装置稳定运行的问题,同时可显著减少沸腾床加氢催化剂用量,对提高煤焦油全馏分转化率和目的产品收率有利,显著延长了沸腾床加氢装置和固定床加氢装置的运转周期,提升了工业装置整体经济性;

16.3)本发明使用的沸腾床加氢催化剂,因添加了玄武岩纤维短切纱和天然海绵使所制得的催化剂具有优良的活性、机械强度和活性稳定性,因玄武岩纤维短切纱具有密度轻、耐磨及抗压性强、耐极端高温和低温性好等优点;天然海绵高温下碳化为体积非常小的黑色粉末,使载体的孔容和比表面积进一步增大,浸渍活性金属后,反应活性位点增多,催化剂活性得以提高;

17.4)本发明使用的沸腾床加氢催化剂,采用在载体中添加玄武岩纤维短切纱和天然海绵的方法,两种添加组分的废弃物均可在自然界中降解,系环保材料,能很好地保护环境,减少对土壤、水质的损害,益于保护环境。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

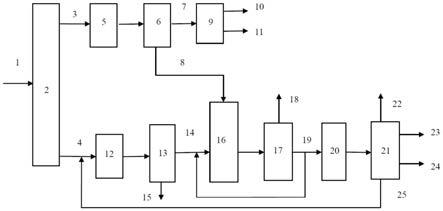

19.图1是本发明一典型实施方案中一种煤焦油全馏分生产清洁燃料的方法示意图。

20.附图说明:1-煤焦油全馏分,2-蒸馏装置,3-终馏点小于220℃的轻馏分,4-初馏点

大于220℃的重馏分,5-碱洗处理,6-分离装置,7-酚钠化合物,8-脱酚油,9-酸化处理,10-粗酚,11-废液,12-沸腾床加氢反应器,13-分离装置,14-小于560℃的馏分,15-未转化的尾油馏分,16

--

加氢精制反应器,17-固定床分离装置,18-气体,19-加氢精制液相产物,20-加氢裂化反应器,21-蒸馏装置,22-c1~c4产品,23-汽油产品,24-柴油产品,25-未转化油。

具体实施方式

21.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明实施例的一个方面提供了一种煤焦油全馏分生产清洁燃料的方法,其包括:

23.将煤焦油全馏分蒸馏获得重馏分和轻馏分,之后将所获轻馏分进行碱洗、酸化处理获得粗粉和脱酚油,同时使所获重馏分于装填有沸腾床加氢催化剂的沸腾床加氢装置进行加氢处理,其后将所获沸腾床加氢产物和所述脱酚油于固定床加氢系统中进行加氢精制处理、加氢裂化处理,从而实现煤焦油全馏分的清洁化生产;其中所述沸腾床加氢催化剂包括金属活性组分和负载所述金属活性组分的载体,所述载体是通过将玄武岩纤维短切纱、天然海绵粉末与氢氧化铝干胶粉混合、焙烧而成,所述金属活性组分包括金属氧化物;所述沸腾床加氢催化剂的孔容为0.4~0.6ml/g,比表面积为160~200m2/g,侧压强度在15.0n

·

mm-1

以上。

24.本发明使用的沸腾床加氢催化剂载体中添加玄武岩纤维和天然海绵,在增强催化剂耐磨和抗压性能的同时,提高了催化剂的活性及其活性稳定性。

25.在一些较为具体的实施方案中,所述方法包括:对煤焦油全馏分进行蒸馏处理,获得终馏点<220℃的轻馏分和初馏点>220℃的重馏分。

26.在一些较为具体的实施方案中,所述方法包括:将所述轻馏分于30~40℃碱洗处理10~20min,获得酚钠化合物和脱酚油,之后将所获酚钠化合物于温度为40~50℃,酸性介质的ph值为4-5的条件下进行酸化处理20~40min,获得粗酚产品。

27.进一步的,所述碱洗处理采用的碱性介质为浓度12~20wt%的氢氧化钠溶液。

28.进一步的,所述轻馏分与所述碱洗处理采用的氢氧化钠溶液的质量比为1:1~2。

29.进一步的,所述酸性介质为浓度50~60wt%的硫酸溶液。

30.在一些较为具体的实施方案中,所述方法包括:将所述沸腾床加氢产物和脱酚油输入加氢精制反应器进行加氢精制处理,获得加氢精制产物,其中所述加氢精制反应器中装填有加氢精制催化剂,之后将所获加氢精制产物输入加氢裂化反应器中进行加氢裂化处理,再经分离获得液化气、汽油和柴油产品。

31.在一些较为具体的实施方案中,所述固定床加氢系统包括加氢精制反应器、固定床分离装置以及加氢裂化反应器。

32.进一步的,所述方法包括:将所述加氢精制产物于所述固定床分离装置中进行分离处理,获得加氢精制液相产物,之后将所获加氢精制液相产物输入加氢裂化反应器中进行加氢裂化处理。

33.更进一步的,部分所述加氢精制液相产物作为所述沸腾床加氢产物和轻馏分的稀释剂循环至所述加氢精制反应器中。

34.在一些较为具体的实施方案中,所述沸腾床加氢反应器中加氢处理的条件包括:氢气为工作气氛,反应温度为380~430℃,反应压力为12.0~16.0mpa,氢气与所述重馏分的体积比为500:1~1000:1,液体体积空速为0.3~1.2h-1

。

35.在一些较为具体的实施方案中,所述加氢精制处理的条件包括:反应温度为360~370℃,氢气分压为12.0~13.0mpa,氢气与所述沸腾床加氢产物和脱酚油形成的混合物的体积比为1000~1100:1,液时体积空速为0.5~0.6h-1

。

36.在一些较为具体的实施方案中,所述加氢裂化处理的条件包括:反应温度380~390℃,氢气分压为12.0~13.0mpa,氢气与所述加氢精制产物的体积比为1000~1100:1,液时体积空速为0.5~0.6h-1

。

37.在一些较为具体的实施方案中,采用级配装填的方法在所述加氢裂化反应器中装填催化剂,其中,所述加氢裂化反应器的上部装填所述加氢精制催化剂,下部装填加氢裂化催化剂。

38.进一步的,所述加氢精制催化剂与加氢裂化催化剂的体积比为1:2~3。

39.本发明中,加氢裂化处理时,所述加氢精制产物、贫芳组分和轻馏分先与加氢精制催化剂接触,再与加氢裂化催化剂接触。

40.进一步的,所述加氢精制催化剂为市售石化行业普遍使用的馏分油加氢精制催化剂,且不限于此。

41.进一步的,所述氢裂化催化剂为市售石化行业普遍使用的加氢裂化催化剂,且不限于此。

42.在一些较为具体的实施方案中,所述沸腾床加氢催化剂包括40~65wt%载体以及25~50wt%金属氧化物。

43.进一步的,所述金属氧化物包括ⅵb族和/或

ⅷ

族金属元素的氧化物。

44.进一步的,所述沸腾床加氢催化剂中ⅵb族金属氧化物含量为20~40wt%,

ⅷ

族金属氧化物含量5~10wt%。

45.进一步的,所述ⅵb族和/或

ⅷ

族金属元素选自钼、钨、钴、镍中的任意一种或两种以上的组合,且不限于此。

46.进一步的,所述金属氧化物包括三氧化钼、三氧化钨、氧化镍和氧化钴中的任意一种或两种以上的组合,且不限于此。

47.在一些较为具体的实施方案中,所述沸腾床加氢催化剂还包括胶溶剂和/或粘合剂,且不限于此。

48.进一步的,所述粘合剂包括小孔氧化铝和/或无机酸和/或有机酸,且不限于此。

49.在一些较为具体的实施方案中,所述沸腾床加氢催化剂的制备方包括:

50.1)将玄武岩纤维短切纱、天然海绵粉末与氢氧化铝干胶粉混合、焙烧,获得载体;

51.2)将所述载体浸渍于浸渍溶液中,之后进行干燥、焙烧处理,制得所述沸腾床加氢催化剂,所述浸渍溶液包括金属活性组分的前驱体水溶液,且所述前驱体水溶液还含有非离子表面活性剂,其中金属活性组分的前驱体选自包含ⅵb族和/或

ⅷ

族金属元素的水溶性化合物。

52.在一些较为具体的实施方案中,所述步骤1)具体包括:将玄武岩纤维进行短切处理获得所述玄武岩纤维短切纱,同时对天然海绵进行干燥、粉碎处理,获得天然海绵粉末,再将氢氧化铝干胶粉与所述玄武岩纤维短切纱、天然海绵粉末混合均匀,之后加入助挤剂,挤条成型、干燥、焙烧,获得载体。

53.进一步的,所述步骤1)包括:将天然海绵鼓风干燥,其中采用的鼓风干燥温度为40~55℃、鼓风干燥时间10~24h,鼓风机风速优选为3~5m/s,之后粉碎处理为颗粒度为1000~2000目的天然海绵粉末。

54.进一步的,所述步骤1)包括:于室温下将氢氧化铝干胶粉与玄武岩纤维短切纱、天然海绵粉末混合均匀后加入助挤剂,挤条成型,之后进行干燥、焙烧处理,其中采用的干燥处理温度为100~160℃,焙烧处理温度为400~650℃、时间为5~10h。

55.进一步的,所述天然海绵粉末的用量为载体总质量的0.5~2.0wt%。

56.进一步的,所述玄武岩纤维占所述载体总质量的1~4.0wt%。

57.进一步的,所述玄武岩纤维短切纱的长度为5~10μm,直径为9~17μm。

58.进一步的,所述氢氧化铝干胶粉的孔容为0.8~1.2ml/g,比表面积为250~450m2/g,且所述氢氧化铝干胶粉以氧化铝重量计干基为60~80%。

59.进一步的,所述助挤剂包括胶溶剂和/或粘合剂,且不限于此。

60.进一步的,所述粘合剂包括小孔氧化铝和/或无机酸和/或有机酸,且不限于此。

61.在一些较为具体的实施方案中,所述步骤2)具体包括:将所述载体浸渍于浸渍溶液中5~10h,之后进行干燥、焙烧处理,其中采用的干燥处理温度为100~160℃,焙烧处理温度为400~650℃、时间为5~10h。

62.进一步的,所述水溶性化合物选自包含ⅵb族和/或

ⅷ

族金属元素的盐类化合物,且不限于此。

63.进一步优选的,所述水溶性化合物包括钼酸铵、偏钨酸铵、硝酸镍、碱式碳酸镍、硝酸钴、醋酸钴中的任意一种或两种以上的组合,且不限于此。

64.进一步的,所述浸渍溶液中水溶性化合物的浓度为5~60g/100ml。

65.进一步的,所述非离子表面活性剂的用量为载体总质量的2~10wt%。

66.进一步的,所述非离子表面活性剂采用脂肪醇聚醚,且不限于此。

67.本发明加入非离子表面活性剂的作用是使活性金属浸渍地更加充分,提高活性金属组分的负载量和分散度。

68.在一些更为具体的实施方案中,所述沸腾床加氢催化剂的制备方法包括:

69.1)将市售玄武岩纤维短切纱进一步短切为长度约5~10μm的纤维,备用;

70.2)对天然海绵进行干燥、粉碎处理,获得天然海绵粉末;

71.3)将氢氧化铝干胶粉与步骤1)所获玄武岩纤维短切纱和2)所获的天然海绵粉末混合均匀后加入助挤剂,挤条成型、干燥、焙烧,获得载体;

72.4)向金属活性组分的前驱体水溶液中加入非离子表面活性剂而形成混合液,所述金属活性组分的前驱体选自包含ⅵb族和/或

ⅷ

族金属元素的水溶性化合物,所述金属活性组分选自金属氧化物,之后将步骤3)所获载体浸渍于所述浸渍溶液中,之后进行干燥、焙烧处理,获得所述沸腾床加氢催化剂。

73.本发明使用的煤焦油全馏分沸腾床加氢催化剂采用玄武岩纤维短切纱作为载体

添加组分,利用玄武岩纤维强度高、密度小、耐高温性好、与氧化硅铝相容性好等特点,将玄武岩纤维短切纱进一步短切为长度5~10μ的纤维,作为载体改性剂使用,使所制得的沸腾床加氢催化剂具有优良的耐磨、抗压性能,延长了催化剂的活性稳定性;同时添加天然海绵作扩孔剂,天然海绵属于海洋生物,其吸水性强、比表面积大,尤其是显著的吸水性明显异于其它物理扩孔剂如碳黑、活性碳等,这一特性使其与氢氧化铝干胶粉混合时,与氢氧化铝混合得更充分,结合力更强,当其在高温下被碳化后,体积明显变小,使氧化铝载体的孔容和比表面积进一步增大,扩孔效果显著,提高了活性金属组分的分散度。两添加组分共同作用,在提高催化剂活性和机械强度的同时亦提高了催化剂的活性稳定性。

74.本发明使用的沸腾床加氢催化剂可用于含稠环芳烃的劣质重油加氢处理或煤焦油全馏分中;进一步适用于低温、中低温、中温煤焦油全馏分,此外,还可应用于其它劣质重油如石化行业的减压渣油、乙烯裂解焦油和重柴油、催化裂化重质循环油、催化裂化外甩油浆、废机油、废变压器油以及此石油基、煤基重油混合原料等。

75.综上所述,本发明提供的一种煤焦油全馏分生产清洁燃料的方法,先蒸馏分出轻馏分和重馏分,所述轻馏分经碱洗、酸化后得到粗酚和脱酚油;所述重馏分进入沸腾床加氢反应器,此反应器中装填本发明沸腾床加氢催化剂,因该沸腾床加氢催化剂载体中添加玄武岩纤维和天然海绵,在增强此沸腾床加氢催化剂耐磨和抗压性能的同时,提高了催化剂活性及其活性稳定性。使煤焦油重馏分经此沸腾床加氢处理后,得到硫含量、金属含量、残炭含量显著降低的沸腾床加氢液相产物,大大提高了煤焦油全馏分中能够进入固定床的原料比例,对提高煤焦油全馏分原料利用率起了实质性的作用;所得沸腾床加氢产物再与脱酚油一起进入固定床加氢反应单元,经加氢精制反应区、加氢裂化反应区后,所得固定床加氢产物经分离、蒸馏得到液化气和汽油、柴油产品。由于轻馏分脱除了影响固定床加氢催化剂活性稳定性的酚类化合物,使得固定床加氢装置运转周期得到延长。通过上述方法,将污染环境、附加值低的煤焦油全馏分转化为清洁燃料产品,转化率达95%以上,提升了煤化工企业的经济性,更好地保护了自然环境。

76.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

77.以下各实施例均要用到活性金属浸渍溶液。以活性金属钼和钴为例,说明配制浸渍溶液的方法:取一定量的去离子水,向其中加入钼酸铵(或偏钨酸铵)、醋酸钴(或硝酸钴、碱式碳酸镍、硝酸镍)晶体,待全部溶解后,静置,过滤,得到金属浸渍溶液,其中moo3或wo3的含量为10.0~60.0g/100ml,coo或nio的含量为5.0~15.0g/100ml。金属浸渍溶液的配制为本领域成熟技术,可参考相关文献。

78.以下各实施例用到的沸腾床加氢催化剂载体——氢氧化铝干胶粉采用市售产品,孔容为0.5~1.0ml/g,比表面积为240~400m2/g。

79.以下各实施例用到的玄武岩纤维短切纱和天然海绵均采用市售的产品。

80.实施例1

81.先将2.1g玄武岩纤维短切纱短切为长度5~10μ的纤维;再将1.0g天然海绵进行鼓风干燥,鼓风机风速3.5米/秒,干燥温度为40℃,鼓风干燥时间20h,经粉碎得到颗粒度为1000目的天然海绵粉末;将此天然海绵粉末和上述玄武岩纤维短切纱,在室温下,与100g氢

氧化铝干胶粉(干基为60%)充分搅拌混合,混合过程中加入助挤剂,如柠檬酸、用量以满足载体成型为准;混合均匀后此混合物经干燥、焙烧得到载体。其中干燥温度100℃,干燥时间3小时;焙烧温度400℃,焙烧时间10小时。

82.向上述已配制好的钨钴浸渍溶液,浓度为35.0g金属(以氧化物计,钨/钴比3:1)/100ml溶液共100ml,加入十二脂肪醇聚醚,加入量按载体总质量的2%~10%加入,配成水溶液,浸渍上述载体70g,浸渍温度为25℃,浸渍时间为7小时,然后在120℃干燥7小时,切成2~4mm的长度后,进行焙烧,焙烧温度400℃,焙烧时间5小时得沸腾床加氢催化剂,命名为c1,其组成及物化性质见表1。

83.实施例2

84.先将1.8g玄武岩纤维短切纱短切为长度5~10μ的纤维;再将1.8g天然海绵进行鼓风干燥,鼓风机风速5米/秒,干燥温度为50℃,鼓风干燥时间24h,经粉碎得到颗粒度为1400目的天然海绵粉末;将此天然海绵粉末和上述玄武岩纤维短切纱,在室温下,与100g氢氧化铝干胶粉(干基为80%)充分搅拌混合,混合过程中加入助挤剂,如柠檬酸,用量以满足载体成型为准;混合均匀后此混合物经干燥、焙烧得到载体。其中干燥温度120℃,干燥时间4小时;焙烧温度520℃,焙烧时间6小时。

85.向上述已配制好的钼钴浸渍溶液,浓度为40.0g金属(以氧化物计,钼/钴比3:1)/100ml溶液共100ml,加入十二脂肪醇聚醚,加入量按载体总质量的2%~10%加入,配成水溶液,浸渍上述载体90g,浸渍温度为20℃,浸渍时间为5小时,然后在100℃干燥2小时,切成2~4mm的长度后,进行焙烧,焙烧温度500℃,焙烧时间10小时得沸腾床加氢催化剂,命名为c2,其组成及物化性质见表1。

86.实施例3

87.先将3.1g玄武岩纤维短切纱短切为长度5~10μ的纤维;再将0.8g天然海绵进行鼓风干燥,鼓风机风速3米/秒,干燥温度为45℃,鼓风干燥时间10h,经粉碎得到颗粒度为2000目的天然海绵;将此天然海绵粉末和上述玄武岩纤维短切纱,在室温下,与100g氢氧化铝干胶粉(干基为70%)充分搅拌混合,混合过程中加入助挤剂,如柠檬酸,用量以满足载体成型为准;混合均匀后此混合物经干燥、焙烧得到载体。其中干燥温度130℃,干燥时间5小时;焙烧温度650℃,焙烧时间7小时。

88.向上述已配制好的钨镍浸渍溶液,浓度为45.0g金属(以氧化物计,钨/镍比3:1)/100ml溶液共100ml,加入十二脂肪醇聚醚,加入量按载体总质量的2%~10%加入,配成水溶液,浸渍上述载体80g,浸渍温度为23℃,浸渍时间为10小时,然后在160℃干燥4小时,切成2~4mm的长度后,进行焙烧,焙烧温度650℃,焙烧时间7小时得沸腾床加氢催化剂,命名为c3,其组成及物化性质见表1。

89.实施例4

90.先将1.7g玄武岩纤维短切纱短切为长度5~10μ的纤维;再0.5g将天然海绵进行鼓风干燥,鼓风机风速4米/秒,干燥温度为55℃,鼓风干燥时间17h,经粉碎得到颗粒度为1200目的天然海绵粉末;将此天然海绵粉末和上述玄武岩纤维短切纱,在室温下,与100g氢氧化铝干胶粉(干基为60%)充分搅拌混合,混合过程中加入助挤剂,如柠檬酸,用量以满足载体成型为准;混合均匀后此混合物经干燥、焙烧得到载体。其中干燥温度160℃,干燥时间7小时;焙烧温度550℃,焙烧时间5小时。

91.向上述已配制好的钼镍浸渍溶液,浓度为50.0g金属(以氧化物计,钼/镍比3:1)/100ml溶液共100ml,加入十二脂肪醇聚醚,加入量按载体总质量的2%~10%加入,配成水溶液,浸渍上述载体70g,浸渍温度为26℃,浸渍时间为8小时,然后在140℃干燥6小时,切成2~4mm的长度后,进行焙烧,焙烧温度550℃,焙烧时间5小时得沸腾床加氢催化剂,命名为c4,其组成及物化性质见表1。

92.对照例1

93.本对照例中不采用玄武岩纤维短切纱和天然海绵,采用普通物理扩孔剂如碳黑,其它步骤与实施例3中c2催化剂制法相同,所获催化剂编号为dc1,其组成及物化性质见表1。

94.经测试,实施例1-4所获催化剂c1至c4以及对照例所获催化剂dc1的组成及物化性质见表1。

95.表1实施例1-4所获催化剂c1至c4以及对照例所获催化剂dc1的组成及物化性质

[0096][0097]

本发明实施例1-4所获c1至c4催化剂以及对照例所获dc1催化剂活性评价所用原料油采用中温煤焦油全馏分,此原料性质密度1056kg/m3,硫含量0.5%,氮含量0.64%,馏程:168~752℃(79.0v%,>500℃收率42.4%),残炭26.5%,ni+v等金属含量560μg/g。

[0098]

将此煤焦油全馏分进行蒸馏,分出终馏点<220℃的轻馏分和初馏点>220℃的重馏分;其中,终馏点<220℃的轻馏分采用浓度20wt%氢氧化钠水溶液,此溶液与终馏点<220℃的轻馏分质量比为1:1,反应温度30℃,反应时间20min后,静止分离30min,得到酚钠和脱酚油混合物;再用与轻馏分等质量的去离子水,常温常压下,洗涤30min后分离,得到酚钠溶液和脱酚油;所得酚钠溶液用浓度50wt%硫酸溶液进行酸化,反应过程中控制ph值为4,反应温度40℃后,静止分离时间20min得到粗酚产品和废液(外排或用于提纯硫酸钠);

[0099]

将初馏点>220℃的重馏分进入沸腾床加氢反应器,沸腾床加氢的操作条件为:反应温度为400℃,反应压力为16.0mpa,氢油体积比800:1,液体体积空速为0.6h-1

。选用本实施例c2沸腾加氢催化剂和对比例催化剂dc1,在装置连续分别运转100小时和2000小时后,取此沸腾床加氢液相产物试样,分析检测两次取样产物,其性能评价结果数据列于表2。

[0100]

表2实施例2所获沸腾床加氢催化剂c2与对照例所获催化剂dc1的性能评价结果

[0101][0102][0103]

装置运行2000小时后卸出两催化剂c2和dc1,分析测试两催化剂的强度分别为前者22n/mm、后者13n/mm,磨耗率c2约为1.3%,dc1为5.0%。

[0104]

综上,本发明催化剂活性及活性稳定性均好于现有技术催化剂,本发明制得的催化剂强度及耐磨损性能优异。

[0105]

将上述c2及dc1各自100小时和2000小时的沸腾床加氢液相产物<560℃的馏分和上述煤焦油全馏分蒸馏所得的脱酚油混合,作为固定床加氢工艺反应单元的原料,其中c2催化剂对应的原料名为c2o,dc1催化剂对应的原料名为dc1o。先经加氢精制工艺,加氢精制反应器中装填市售石化行业的加氢精制催化剂a,按照行业惯例,此反应器上方可匹配装填20%市售石化行业的加氢保护催化剂。加氢裂化反应器中上方装填加氢精制催化剂a,下方装填市售石油基馏分油加氢裂化催化剂b,a:b体积为1:3。本发明催化剂的小型评价装置采用本领域技术人员熟识的固定床加氢催化剂级配方式及硫化开工步骤,在硫化结束后,装置运转100h时取初活性的产物试样,在装置连续运转2000小时后,再取产物试样,分析检测两次取样产物。固定床加氢精制、加氢裂化工艺条件及所得产品分布和性质见表3。

[0106]

表3实施例2所获沸腾床加氢催化剂c2与对照例所获催化剂dc1的性能评价结果

[0107]

[0108][0109]

从表1和表2可以得出,本发明所获煤焦油全馏分沸腾床加氢催化剂与常规催化剂相比,具有活性好、活性稳定性好的优点,产品质量也明显好于未加入玄武岩纤维短切纱和天然海绵的对比例催化剂。

[0110]

实施例5

[0111]

请参阅图1所示,本实施例的一种煤焦油全馏分生产清洁燃料的方法,包括煤焦油全馏分1先经蒸馏装置2分离为终馏点小于220℃的轻馏分3和初馏点大于220℃的重馏分4,终馏点小于220℃的轻馏分3经碱洗处理5、分离装置6分离得到酚钠7和脱酚油8、酚钠7经酸化处理9后得到粗酚10和外排废液11;初馏点大于220℃的重馏分4进入沸腾床加氢反应器12,所得沸腾床加氢产物经分离装置13分出终馏点<560℃的馏分14和未转化的尾油馏分15;终馏点<560℃的馏分14与脱酚油8一起进入加氢精制反应器16进行加氢反应精制反应后,此加氢产物经固定床分离装置17分出气体18和加氢精制液相产物19,加氢精制液相产物19一部分作为稀释剂循环回加氢精制反应器入口前,另一部分进入加氢裂化反应器20,进行进一步的稠环芳烃饱和及开环、裂解等反应,所得加氢裂化产物经21蒸馏得到气体c1-c4产品22、汽油产品23及柴油产品24和少量未转化油25未转化油25循环回沸腾床加氢反应器前与初馏点大于220℃的重馏分4混合,重新开始反应。

[0112]

此例中,终馏点小于220℃的轻馏分采用浓度16wt%氢氧化钠水溶液,此溶液与终馏点小于220℃的轻馏分质量比为1:1,反应温度35℃,反应时间15min后,静止分离40min,得到酚钠和脱酚油混合物,再用与轻馏分等质量的去离子水,常温常压下,洗涤30min后分离,得到酚钠溶液和脱酚油;所得酚钠溶液用浓度55wt%硫酸溶液进行酸化,反应过程中控制ph值4.5,反应温度45℃后,静止分离时间30min得到粗酚产品和废液(外排或用于提纯硫酸钠);

[0113]

此例中沸腾床加氢反应器中装填实施例1所获的加氢催化剂c3,沸腾床加氢的操作条件为:反应温度为430℃,反应压力为12mpa,氢油体积比500:1,液体体积空速为0.3h-1

。沸腾床加氢结果:>560℃转化率为95.8%,hd(ni+v)率93.1为%,hds率92.6%,hdccr率94.7%。加氢精制反应器中装填市售石化行业的加氢精制催化剂a,按照行业惯例,此反应

器上方可匹配装填20%市售石化行业的加氢保护催化剂,加氢裂化反应器中上部装填市售石化行业馏分油加氢精制催化剂a,如中石化加氢精制催化剂3936;下部装填市售石化行业加氢裂化催化剂b,如中石化加氢裂化催化剂3974。两部分的催化剂体积比为1:2。

[0114]

实施例6

[0115]

除轻馏分碱洗、酸化和沸腾床加氢、加氢精制、加氢裂化步骤外,其它同实施例5。此例中,终馏点<220℃的轻馏分采用浓度12wt%氢氧化钠水溶液,此水溶液与终馏点<220℃的轻馏分质量比为1:2,反应温度40℃,反应时间10min后,静止分离30min,得到酚钠和脱酚油混合物,再用与轻馏分等质量的去离子水,常温常压下,洗涤30min后分离,得到酚钠溶液和脱酚油;所得酚钠溶液用浓度60wt%硫酸溶液进行酸化,反应过程中控制ph值为5,反应温度50℃后,静止分离时间40min得到粗酚产品和废液(外排或用于提纯硫酸钠);

[0116]

此例中,沸腾床加氢反应器中装填实施例1所获的加氢催化剂c4,沸腾床加氢的操作条件为:反应温度为380℃,反应压力为16.0mpa,氢油体积比1000:1,液体体积空速为1.2h-1

。沸腾床加氢结果:>560℃转化率为95.4%,hd(ni+v)率93.7为%,hds率92.8%,hdccr率94.5%;加氢精制反应温度为360℃,氢气分压为13.0mpa,氢油体积比为1100:1,液时体积空速为0.5h-1

;加氢裂化反应温度380℃,氢气分压为13.0mpa,氢油体积比为1100:1,液时体积空速为0.5h-1

。

[0117]

实施例7

[0118]

除轻馏分碱洗、酸化和加氢精制、加氢裂化步骤外,其它同实施例5。此例中,终馏点<220℃的轻馏分采用浓度16wt%氢氧化钠水溶液,此水溶液与终馏点<220℃的轻馏分质量比为1:1.5,反应温度35℃,反应时间15min后,静止分离30min,得到酚钠和脱酚油混合物,再用与轻馏分等质量的去离子水,常温常压下,洗涤30min后分离,得到酚钠溶液和脱酚油;所得酚钠溶液用浓度55wt%硫酸溶液进行酸化,反应过程中控制ph值为4.5,反应温度45℃后,静止分离时间30min得到粗酚产品和废液(外排或用于提纯硫酸钠);此例中,加氢精制反应温度为365℃,氢气分压为12.5mpa,氢油体积比为1050:1,液时体积空速为0.55h-1

;加氢裂化反应温度385℃,氢气分压为12.5mpa,氢油体积比为1050:1,液时体积空速为0.55h-1

,亦取得相同的效果。

[0119]

通过实施例1-7,可以发现,藉由本发明的上述技术方案获得的一种煤焦油全馏分生产清洁燃料的方法和处理劣质重油的沸腾床加氢催化剂,此催化剂有强度高、活性好的优点,适用于处理劣质的中低温煤焦油全馏分、石化行业的减压渣油、乙烯裂解焦油和重柴油、催化裂化重质循环油、催化裂化外甩油浆、废机油、废变压器油以及此石油基、煤基重油混合原料等的加氢处理之用,其活性稳定好,可使劣质重油中的绝大多数大分子化合物转化为可以被固定床加氢技术能够加工的分子变小的化合物,使附加值低且污染环境的煤焦油全馏分转化为清洁环保的液化气、汽油和柴油,煤焦油全馏分转化率达95%以上。

[0120]

此外,本案发明人还参照实施例1~7的方式,以本说明书中列出的其它原料和条件等进行了试验,并同样制得了活性好、强度大且活性稳定性良好的沸腾床加氢催化剂及获得了较高的原料转化率。

[0121]

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

[0122]

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

[0123]

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

[0124]

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

[0125]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1