固相法由农作物秸秆制取可燃气、生物油和活性炭的方法与流程

1.本发明涉及固体废弃物秸秆的资源化处理利用技术领域,具体的说是一种固相法从农作物秸秆中制取可燃气、生物油和活性炭的方法。

背景技术:

2.我国秸秆年产量近7.5亿吨,秸秆的化学成分主要是纤维素、半纤维素和木质素等碳水化合物。其焚烧形成的烟雾,含有大量二氧化硫、氮氧化物、烟尘以及碳粒等颗粒物,导致pm2.5浓度大幅度上升、空气质量下降。

3.大量农作物秸秆收获后得不到合理的利用,既造成了资源浪费又导致了污染环境。目前秸秆资源化的方式主要由以下5种,即肥料化、燃料化、原料化、饲料化和基料化,但这些方式都有他们的局限性。

4.秸秆肥料化,是将农作物秸秆其转化为商品肥料的一种生产方式,用于改良土壤性质、改善农产品品质和提高农产品产量。但是实际上秸秆肥料化基本无法达到预期标准,主要问题在于新的秸秆有蜡质,腐化时间长,不能满足秸秆的发酵周期。

5.秸秆燃料化,是将农作物秸秆经过压缩、成型等工序进行处理,以提高秸秆原料的密度,制成秸秆固化燃料,虽然制成的固化燃料有较高的热值,但秸秆燃料成型过程的能耗较高,无法大规模推广应用。

6.秸秆原料化,是将农作物秸秆作为木材的代替品用来造纸,但是由于秸秆的季节性、以及运输、储存问题等无法满足工业需求等问题,造成其使用率较低,而且秸秆造纸要用到很多化工原料,容易造成二次污染。

7.秸秆饲料化,是将秸秆用于畜禽饲料,但是农作物秸秆由于本身养分不均衡、含量偏低和不易腐熟等特点,导致饲料的营养价值很低,无法满足养户需求。

8.秸秆基料化,是指利用秸秆作为基料栽培食用菌品,但是秸秆基料化的占比还不到 2%,无法工程化处理秸秆。

9.因此,急需一种处置成本低、附加值高、资源化效果显著、且易于大规模处置农作物秸秆的绿色环保新技术。

技术实现要素:

10.为了解决现有技术中农作物秸秆处置难度大,成本高,附加值低,且易造成二次污染,无法实现大规模处置的技术难题,本发明提供了一种固相法由农作物秸秆制取可燃气、生物油和活性炭的方法,用本方法处理农作物秸秆的成本低,产物附加值高,无二次污染,资源循环效果显著,可实现较好的环境效益和经济效益。

11.为实现上述目的,本发明采用的技术方案为:固相法由农作物秸秆制取可燃气、生物油和活性炭的方法,包括以下步骤:步骤一、按照质量比为(30

‑

50):1的比例,分别取干燥、粉碎后的农作物秸秆和吸波材料置于固相反应器中,均匀混合后,制得混配料,备用;

步骤二、打开固相反应器上设置的波源发生器,采用4000~20000hz的电磁波对固相反应器内的混配料进行电磁波处理10~30min,控制固相反应器内压强为400~8000pa,温度为 150~400℃,使农作物秸秆中有机大分子的c

‑

c键共振断裂,形成有机小分子蒸汽与固体分离,并从固相反应器的蒸汽通道溢出;步骤三、对步骤二中固相反应器蒸汽通道溢出的有机小分子蒸汽进行冷凝处理,得到液态的生物油和气态的可燃气;步骤四、对步骤二的固相反应器中完成有机小分子蒸汽溢出后剩余的固体物料进行吸波材料回收,之后,对其进行活化处理,即得活性炭。

12.进一步的,在步骤一中,所述农作物秸秆与吸波材料的添加质量比为40:1。

13.进一步的,在步骤一中,所述农作物秸秆粉碎后的粒径不大于5cm。

14.进一步的,在步骤一中,所述的吸波材料为在4000~20000hz频率范围内有最大吸收的磁性材料。

15.进一步的,所述的波源发生器为内外双波源发生器,内外双波源发生器中的两个波源分别设置在固相反应器的内部和外部,且内部和外部两个波源的功率比为(0.4~0.6):1。

16.进一步的,所述固相反应器和波源发生器的外侧设置有电磁波防泄露罩壳。

17.进一步的,在步骤三中,所述的生物油中含有55

‑

65%的脂肪类化合物,25

‑

35%的芳香类化合物。

18.进一步的,在步骤三中,所述的可燃气中氢气、甲烷和一氧化碳的质量百分总含量>67%。

19.进一步的,在步骤四中,所述固体物料的比表面积>80m2/g,平均孔容>0.1cm3/g,经活化后可生成活性炭。

20.本发明的有益效果:1、本发明的处理工艺采用一步式电磁波处理法即可将农作物秸秆通过固相反应转化成可燃气、生物油和活性炭三种可利用物质。相较于农作物秸秆的其他处置方式来说,本发明的处理方法成本较低、物料处理的附加值高、且全程无二次污染、资源化效果显著、易于对农作物秸秆进行大规模处置,有较好的环境效益和经济效益。

21.2、本发明采用电磁波照射辅助加热的方式来对农作物秸秆进行处理,特定温度和固定频率的电磁波能够使农作物秸秆中的有机大分子产生c

‑

c键的共振断裂,以完成秸秆的快速分解。这种固相处理方法所采用的反应温度较低(最高为400℃),因此,整个处理过程对于热能的消耗较低,对设备的损耗较小,环保性更好。

22.3、本发明的固相处理方法生成的气、固、液三种产物均能形成可利用产品,其中,固相产物具有较大的比表面积和孔隙率,常规活化处理后即可作为活性炭使用;液态产物为生物油,主要成分为脂肪类和芳香类化合物,可作为生产苯酚、糠醛、乙酸等有机化工产品的原料使用;气体产物为可燃气,主要成分为氢气、甲烷和一氧化碳,可作为生活能源使用。各种产物整体的附加值较高,资源化效果显著、且无二次污染,可达到零排放、全回收,实现了秸秆的清洁化大规模处理,经济效益突出。

23.4、本发明的处理工艺可采用一套设备完成多种不同农作物秸秆的加工。即:由于c

‑ꢀ

c键共振断裂所需的能量一定,本发明的处理装置对各种秸秆均有作用。同时,电磁波是

清洁能源,产物均可形成产品,不会产生二噁英的危害,且处理工艺条件比较温和,工艺过程简单,易于控制,适用于推广使用。

附图说明

24.图1本发明实施例1中青稞秸秆裂解所生成液体产物的tic总离子流图;图2本发明实施例2中油菜秸秆裂解所生成液体产物的tic总离子流图;图3本发明实施例3中玉米秸秆裂解所生成液体产物的tic总离子流图;图4本发明实施例4中小麦秸秆裂解所生成液体产物的tic总离子流图;图5本发明实施例5中水稻秸秆裂解所生成液体产物的tic总离子流图;

具体实施方式

25.以下是本发明的具体实施例,以下的实施例便于更好地理解本发明,但并不限定本发明。所述的实验操作过程在未指明情况下均是在常温常压下进行。

26.一种固相法由农作物秸秆制取可燃气、生物油和活性炭的方法,该方法采用自制的固相反应器,使农作物秸秆在固定频率电磁波照射下可分解成固、液、气三种物质,得到可燃气、生物油和活性炭。具体包括以下步骤:步骤一:将农作物秸秆干燥、粉碎呈最大粒径为5cm的颗粒,并放入自制固相反应器中,之后,向其中加入一定量的吸波材料,混合均匀其中,农作物秸秆碎料与吸波材料添加质量比为(30

‑

50):1,所述的吸波材料为磁性金属材料,且在4000~20000hz频率范围内有最大吸收;所述上午自制固相反应器含波源发生器,设有秸秆投入通道以及产物排出通道,并设有波源防泄露装置,所述自制固相反应器中的波源发生器为内外双波源发生器,且内外波源功率比0.4~0.6;步骤二:打开固相反应器电源,控制秸秆在反应器中反应时间为10~30min,反应器内压力为400pa~8000pa,反应炉内温度为150℃~400℃,用固定频率电磁波对农作物秸秆进行照射,使农作物秸秆中的有机大分子c

‑

c键共振断裂,形成有机小分子蒸汽与固体分离,从反应器溢出;步骤三:将步骤二所得到的有机小分子蒸汽经过冷凝得到生物油和可燃气,反应器溢出的有机小分子蒸汽,可冷凝蒸汽形成生物油,主要成分是脂肪类和芳香类化合物,其中脂肪类化合物占比60%左右,芳香类化合物占比30%左右,它们可作为生产苯酚、糠醛、乙酸等有机化工产品的原料;反应器溢出的有机小分子蒸汽,不可冷凝的蒸汽为可燃气,氢气、甲烷和一氧化碳含量占比大于67%,可作为生活能源;反应器中剩余的固体,其比表面积大于 80m2/g,平均孔容大于0.1cm3/g,经活化后可用作活性炭。

27.将本发明的处理工艺用于小麦秸秆的加工处理,以一吨小麦秸秆为例:秸秆焚烧发电:1吨小麦秸秆通过焚烧,约可产生700度电/吨。

28.采用本发明的秸秆固相处理法:1吨小麦秸秆通过固相法处置,可得到约450kg可燃气、350kg生物油和200kg活性炭,如果产物全部用来发电的话,约可产2000度电,除去固相反应所消耗的电量380度/吨,实际发电量为1620度/吨。

29.由此可见秸秆固相反应与秸秆焚烧发电相比,附加值更高,且不会产生二次污染,资源化效果显著,有较好的环境效益和经济效益。

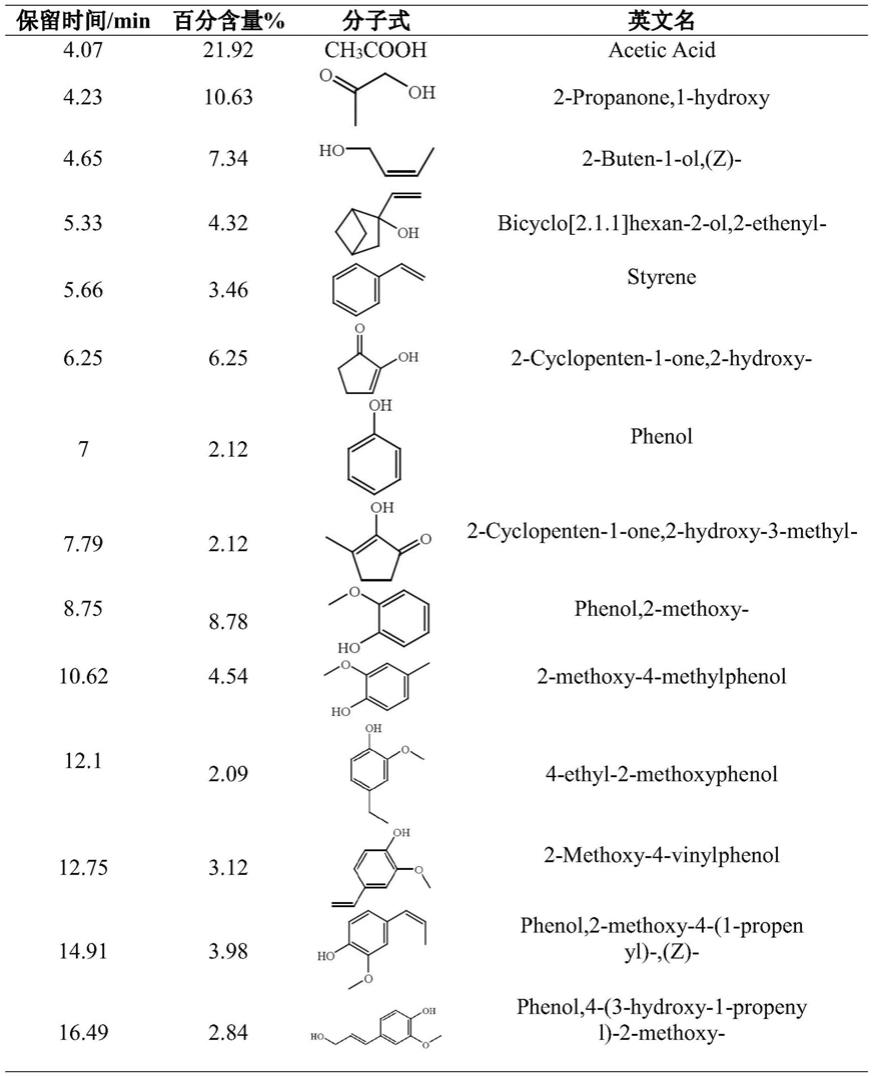

30.实施例1本实施例采用固相法处理青稞秸秆将青稞秸秆烘干、破碎得到最大粒径为5cm的秸秆碎(1#),称取200g青稞秸秆碎和5g吸波材料,在500ml石英圆底烧瓶中充分混匀,放入固相反应器中反应。控制固相反应器内压强为5000pa,温度为300℃,打开固相反应器内的内外双波源发生器,控制反应时间为20 分钟,溢出的有机小分子通过空气冷却收集液体产物,不可冷凝的气体用气体流量计标定重量,并用气相色谱仪分析气体产物,反应器中的固体采用吸铁石进行吸波材料的回收,之后,通过电子天平称重得到的固体产物。经测定:反应后得到58.7g液体,40.1g固体和 101.2g气体。液体通过液质联用仪分析产物组成,分析数据见表1青稞秸秆液体产物(含量在2%以上)的组成分析表。1#的固体产物通过热值分析仪分析固体的热值为4300kac/kg,通过asap2020自动吸附仪测定样品的平均比表面积为80.4m2/g和平均孔隙率为 0.14cm3/g。

31.表1#1青稞秸秆液体产物(含量在2%以上)组成分析表

4900kac/kg,通过asap2020自动吸附仪测定样品的平均比表面积为87.4m2/g和平均孔隙率为0.12cm3/g。

32.表2#2油菜秸秆液体产物(含量在2%以上)的组成分析表实施例3固相法处理玉米秸秆将玉米秸秆烘干、破碎得到最大粒径为5cm的秸秆碎(3#),称取100g玉米秸秆碎和2.5g 吸波材料,在500ml石英圆底烧瓶中充分混匀,放入固相反应器中反应。控制固相反应器内压强为400pa,温度为400℃,打开固相反应器内的内外双波源发生器,控制反应时间为20 分钟,溢出的有机小分子通过空气冷却收集液体产物,不可冷凝的气体用气体流量计标定重量,并用气相色谱仪分析气体产物,反应器中的固体采用吸铁石进行吸波材料的回收,之后,通过电子天平称重得到的固体产物。经测定:反应后得到30.9g液体,18.1g固体和51g 气体。液体通过液质联用仪分析产物组成,分析数据见表3玉米秸秆裂解液体产物(含量在2%以上)的组成分析表。3#的固体产物通过热值分析仪分析固体的热值为6900kac/kg,通过asap2020自动吸附仪测定样品的平均比表面积为82.7m2/g和平均孔隙率为0.14cm3/g。

33.表3#3玉米秸秆液体产物(含量在2%以上)组成分析表

42.3g气体。液体通过液质联用仪分析产物组成,分析数据见表4玉米秸秆裂解液体产物 (含量在2%以上)的组成分析表。4#的固体产物通过热值分析仪分析固体的热值为 7300kac/kg,通过asap2020自动吸附仪测定样品的平均比表面积为134.2m2/g和平均孔隙率为0.16cm3/g。

34.表4#4玉米秸秆液体产物(含量在2%以上)组成分析表表4#4玉米秸秆液体产物(含量在2%以上)组成分析表实施例5固相法处理水稻秸秆将水稻秸秆烘干、破碎得到最大粒径为5cm的秸秆碎(5#),称取100g水稻秸秆碎和2.5g 吸波材料,在500ml石英圆底烧瓶中充分混匀,放入固相反应器中反应。控制固相反应器内压强为4000pa,温度为300℃,打开固相反应器内的内外双波源发生器,控制反应时间为 20分钟,溢出的有机小分子通过空气冷却收集液体产物,不可冷凝的气体用气体流量计标定重量,并用气相色谱仪分析气体产物,反应器中的固体采用吸铁石进行吸波材料的回收,之后,通过电子天平称重得到的固体产物。经测定:反应后得到27.8g液体,21.0g固体和 51.2g气体。液体通过液质联用仪分析产物组成,分析数据见表5水稻秸秆裂解液体产物 (含量在2%以上)的组成分析表。5#的固体产物通过热值分析仪分析固体的热值为 7500kac/kg,通过asap2020自动吸附仪测定样品的平均比表面积为40.7m2/g和平均孔隙率为0.05cm3/g。

35.表5#5水稻秸秆液体产物(含量在2%以上)的组成分析表

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1