氨法脱硫与碱法脱硫相结合工艺的制作方法

1.本发明涉及脱硫工艺领域,尤其涉及一种氨法脱硫与碱法脱硫相结合工艺。

背景技术:

2.国内的脱硫方法分为干法和湿法两种,湿法分为氨法和碱法两种,现有技术的焦炉气脱硫,多采用氨法或碱法,如专利文献,891077723,焦炉气的脱硫方法;981117740,一种焦炉煤气脱硫脱氰方法;001101684,焦炉煤气终冷碱洗精脱硫工艺;2004100212209,一种焦炉煤气脱硫的工艺方法;2006100422329,一种焦炉煤气脱硫工艺流程,等等,一种是以煤气中的氨气为碱源的氨法脱硫,放置在冷鼓后与硫铵前,行业内叫前脱硫,还有一种是通过外加碳酸钠的碱法脱硫,放置在硫铵与粗苯后,行业内叫后脱硫。

3.目前,前脱硫工艺,氨硫比偏低,氨多硫少,满足不了塔后硫化氢的工艺指标,后脱硫工艺,无氨可用,碳酸钠投入量大。

技术实现要素:

4.为此,本发明提供一种氨法脱硫与碱法脱硫相结合工艺,有效解决了上述技术问题。

5.为实现上述目的,本发明提供一种氨法脱硫与碱法脱硫相结合工艺,包括:

6.步骤一,获取第一脱硫液和第二脱硫液和第三脱硫液;

7.步骤二,打开煤气控制阀使煤气从第一脱硫塔底部入塔与塔内的第一脱硫液逆向接触,第一脱硫液吸收煤气中的硫化氢,形成第一煤气和第一混合液;在这个过程中,利用第一硫化氢检测仪检测所述第一脱硫塔内的硫化氢含量并将测得的第一硫化氢含量与预设第一硫化氢含量进行比较以判定脱硫后硫化氢含量是否符合第一预设条件;

8.若中控模块判定比较结果不符合第一预设条件,所述中控模块控制计算第一硫化氢含量差值并将其与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,所述中控模块控制加料阀加入催化剂以对所述第一脱硫塔内的硫化氢含量进行调节;

9.步骤三,若中控模块判定比较结果符合第一预设条件,所述中控模块判定第一煤气符合标准,打开第二控制阀使第一煤气从第二脱硫塔底部入塔与塔内的第二脱硫液逆向接触,第二脱硫液吸收第一煤气中的硫化氢,形成第二煤气和第二混合液;在这个过程中,利用第二硫化氢检测仪检测所述第二脱硫塔内的硫化氢含量并将测得的第二硫化氢含量与预设第二硫化氢含量进行比较,若所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算第二硫化氢含量差值并将其与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果,所述中控模块控制所述第二控制阀加入第一煤气以对所述第二脱硫塔内的硫化氢含量进行调节;

10.所述中控模块判定比较结果符合第二预设条件时,所述中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量和氨含量并结合氨硫比系数计算第二煤气中的氨硫比,计算完成后,所述中控模块将其与预设氨硫比进行比较,若所述中控模块判

定比较结果符合第三预设条件,说明氨硫比符合标准;

11.若所述中控模块判定比较结果不符合第三预设条件,所述中控模块计算氨硫比差值并将其与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果,所述中控模块控制进气口加入空气以对所述氨硫比进行调节;

12.步骤四,打开第一控制阀使第一混合液进入第一脱硫液槽后经第一脱硫液泵打入第一再生塔进行反应,得到再生空气和第一清液,第一清液经第一清液泵打入所述第一脱硫塔作为第一脱硫液使用;

13.步骤五,打开第三控制阀使第二混合液进入第一脱硫液槽后经第一脱硫液泵打入第二再生塔进行反应,得到第二清液,第二清液经第二清液泵打入所述第二脱硫塔作为第二脱硫液使用;

14.步骤六,打开第四控制阀使第二煤气从第三脱硫塔底部入塔与塔内的第三脱硫液逆向接触,第三脱硫液吸收第二煤气中的硫化氢,形成第三煤气和第三混合液;

15.步骤七,打开第六控制阀使第三混合液进入第二脱硫液槽后经第二脱硫液泵打入第三再生塔进行反应,得到第三清液,第三清液经第三清液泵打入所述第三脱硫塔作为第三脱硫液使用;打开第五控制阀使第三煤气进入煤气去硫铵工序;

16.所述第一脱硫塔、所述第一再生塔、所述第二脱硫塔、所述第二再生塔、所述第三脱硫塔和所述第三再生塔均与所述中控模块连接,所述中控模块控制本发明所述脱硫过程,其内设置有矩阵。

17.进一步地,所述中控模块设置有预设第一硫化氢差值矩阵

△

αa0(

△

αa1,

△

αa2,

△

αa3,

△

αa4),其中,

△

αa1表示预设第一硫化氢第一差值,

△

αa2表示预设第一硫化氢第二差值,

△

αa3表示预设第一硫化氢第三差值,

△

αa4表示预设第一硫化氢第四差值;

18.所述中控模块还设置有预设催化剂加量矩阵mc(mc1,mc2,mc3,mc4),其中,mc1表示预设催化剂第一加量,mc2表示预设催化剂第二加量,mc3表示预设催化剂第三加量,mc4表示预设催化剂第四加量;

19.所述第一硫化氢检测仪测得的第一硫化氢含量为αa;

20.所述中控模块还设置有预设第一硫化氢含量αa0;

21.在第一脱硫液吸收煤气中的硫化氢时,所述中控模块将αa与αa0进行比较:

22.若αa≤αa0,所述中控模块判定比较结果符合第一预设条件;

23.若αa>αa0,所述中控模块判定比较结果不符合第一预设条件并计算第一硫化氢含量差值

△

αa,计算完成后,所述中控模块将

△

αa与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,

24.若

△

αa<

△

αa1,所述中控模块控制加料阀加入mc1量的催化剂;

25.若

△

αa1≤

△

αa<

△

αa2,所述中控模块控制加料阀加入mc2量的催化剂;

26.若

△

αa2≤

△

αa<

△

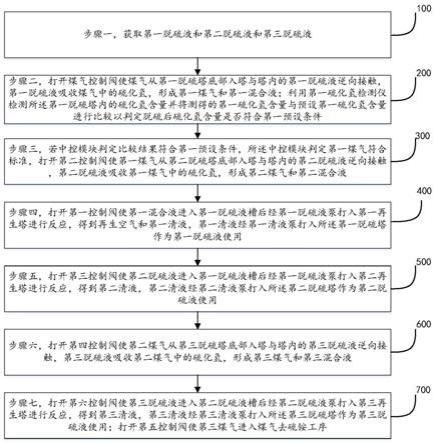

αa3,所述中控模块控制加料阀加入mc3量的催化剂;

27.若

△

αa3≤

△

αa<

△

αa4,所述中控模块控制加料阀加入mc4量的催化剂;

28.若

△

αa≥

△

αa4,所述中控模块控制加料阀加入2mc2+3mc3量的催化剂;

29.所述第一硫化氢含量差值

△

αa的计算公式如下:

30.△

αa=(αa

‑

αa0)

×

δ;

31.其中,δ表示第一硫化氢含量差值系数。

32.进一步地,所述中控模块还设置有预设第二硫化氢含量差值区间矩阵

△

αb0(

△

αb1,

△

αb2,

△

αb3,

△

αb4),其中,

△

αb1表示预设第二硫化氢含量第一差值区间,

△

αb2表示预设第二硫化氢含量第二差值区间,

△

αb3表示预设第二硫化氢含量第三差值区间,

△

αb4表示预设第二硫化氢含量第四差值区间;

33.所述中控模块还设置有预设第一煤气加量矩阵mq(mq1,mq2,mq3,mq4),其中,mq1表示预设第一煤气第一加量,mq2表示预设第一煤气第二加量,mq3表示预设第一煤气第三加量,mq4表示预设第一煤气第四加量;

34.所述第二硫化氢检测仪测得的第二硫化氢含量为αb;

35.所述中控模块还设置有预设第二硫化氢含量αb0;

36.在第二脱硫液吸收第一煤气中的硫化氢时,所述中控模块将αb与αb0进行比较:

37.若αb≤αb0,所述中控模块判定比较结果符合第二预设条件;

38.若αb>αb0,所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算第二硫化氢含量差值

△

αb,计算完成后,所述中控模块将

△

αb与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,

39.若

△

αb在

△

αbi范围内,i=1,2,3,4,所述中控模块控制所述第二控制阀加入mqi量的第一煤气;

40.所述第二硫化氢含量差值

△

αb的计算公式如下:

41.△

αb=(αb

‑

αb0)

×

ζ;

42.其中,ζ表示第二硫化氢含量差值系数。

43.进一步地,所述中控模块还设置有预设氨硫比η0;

44.所述硫含量检测仪测得的第二煤气中的硫含量为s;

45.所述氨含量检测仪测得的第二煤气中的氨含量为a;

46.所述中控模块判定比较结果符合第二预设条件时,所述中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量s和氨含量a并结合氨硫比系数计算第二煤气中的氨硫比η,计算完成后,所述中控模块将η与η0进行比较:

47.若η≥η0,所述中控模块判定比较结果符合第三预设条件,说明氨硫比符合标准;

48.若η<η0,所述中控模块判定比较结果不符合第三预设条件;

49.所述硫铵比η的计算公式如下:

50.η=(a/s)

×

γ;

51.其中,γ表示氨硫比系数。

52.进一步地,所述中控模块还设置有预设氨硫比差值矩阵

△

η0(

△

η1,

△

η2,

△

η3),其中,

△

η1表示预设氨硫比第一差值,

△

η2表示预设氨硫比第二差值,

△

η3表示预设氨硫比第三差值;

53.所述中控模块还设置有预设空气加量矩阵mk(mk1,mk2,mk3,mk4),其中,mk1表示预设空气第一加量,mk2表示预设空气第二加量,mk3表示预设空气第三加量,mk4表示预设空气第四加量;

54.当所述中控模块判定比较结果不符合第三预设条件时,所述中控模块计算氨硫比差值

△

η,计算完成后,所述中控模块将

△

η与预设氨硫比差值矩阵

△

η0中的参数进行比较,

55.若

△

η<

△

η1,所述中控模块控制进气口加入mk1量的空气;

56.若

△

η1≤

△

η<

△

η2,所述中控模块控制进气口加入mk2量的空气;

57.若

△

η2≤

△

η<

△

η3,所述中控模块控制进气口加入mk3量的空气;

58.若

△

η≥

△

η3,所述中控模块控制进气口加入mk4量的空气;

59.所述氨硫比差值

△

η的计算公式如下:

60.△

η=(η

‑

η0)

×

φ;

61.其中,φ表示氨硫比差值系数。

62.进一步地,所述中控模块还设置有预设第二混合液密度区间矩阵ρ0(ρ1,ρ2,ρ3),其中,ρ1表示预设第二混合液第一密度区间,ρ2表示预设第二混合液第二密度区间,ρ3表示预设第二混合液第三密度区间;

63.所述中控模块计算氨硫比差值

△

η时,所述计算机控制密度检测仪对第二混合液的密度进行检测并将测得的第二混合液密度ρ与预设第二混合液密度区间矩阵ρ0中参数进行匹配:

64.若ρ在ρ1范围内,φ=σ

×

(η/η0)

×

δ;

65.若ρ在ρ2范围内,φ=σ

×

(

△

η/

△

ηi)

×

ζ;

66.若ρ在ρ3范围内,φ=σ

×

(η/η0)

×

(

△

η/

△

ηi)

×

γ;

67.其中,σ表示密度系数,δ表示第一硫化氢含量差值系数,

△

ηi表示预设氨硫比差值矩阵

△

η0中的参数,ζ表示第二硫化氢含量差值系数,γ表示氨硫比系数。

68.进一步地,所述获取第一脱硫液包括:将焦炉煤气通入机械化氨水澄清槽和蒸氨塔,得到煤气和氨气,得到氨气后,打开第一脱硫液调节阀使氨气进入第一脱硫塔内与塔内的催化剂和水进行混合,形成第一脱硫液;

69.所述获取第二脱硫液包括:得到氨气后,打开第二脱硫液调节阀使氨气进入第二脱硫塔内与塔内的催化剂和水进行混合,形成第二脱硫液;

70.所述获取第三脱硫液包括:得到氨气后,打开第三脱硫液调节阀使氨气进入第三脱硫塔内与塔内的催化剂和水进行混合,形成第三脱硫液。

71.进一步地,在步骤五第二脱硫液进入所述第一脱硫液槽后经所述第一脱硫液泵打入所述第二再生塔进行反应的过程中加入空气。

72.进一步地,在步骤七第三脱硫液进入所述第二脱硫液槽后经所述第二脱硫液泵打入所述第三再生塔进行反应的过程中加入空气。

73.进一步地,所述步骤七中第三脱硫液进入所述第二脱硫槽后,通过液下泵将加碱槽内的碳酸钠溶液打入所述第二脱硫液槽内。

74.与现有技术相比,本发明的有益效果在于第一脱硫塔底部入塔与塔内的第一脱硫液逆向接触,第一脱硫液吸收煤气中的硫化氢,形成第一煤气和第一混合液,在这个过程中,第一硫化氢检测仪检测所述第一脱硫塔内的硫化氢含量并将测得的第一硫化氢含量与预设第一硫化氢含量进行比较,若中控模块判定比较结果符合第一预设条件,说明第一煤气符合标准,进入步骤四;若中控模块判定比较结果不符合第一预设条件,所述中控模块控制计算第一硫化氢含量差值并将其与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,所述中控模块控制加料阀加入催化剂以对所述第一脱硫塔内的硫化氢含量进行调节;然后,打开第一控制阀使第一混合液进入第一脱硫液槽后经第一脱硫液泵打入第一再生塔进行反应,得到再生空气和第一清液,第一清液经第一清液泵打入第一脱硫塔

作为第一脱硫液使用;同时,打开第二控制阀使第一煤气从第二脱硫塔底部入塔与塔内的第二脱硫液逆向接触,第二脱硫液吸收第一煤气中的硫化氢,形成第二煤气和第二混合液;在这个过程中,利用第二硫化氢检测仪检测第二脱硫塔内的硫化氢含量并将测得的第二硫化氢含量与预设第二硫化氢含量进行比较,若中控模块判定比较结果不符合第二预设条件,中控模块计算第二硫化氢含量差值并将其与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果,中控模块控制第二控制阀加入第一煤气以对第二脱硫塔内的硫化氢含量进行调节;中控模块判定比较结果符合第二预设条件时,中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量和氨含量并结合氨硫比系数计算第二煤气中的氨硫比,计算完成后,中控模块将其与预设氨硫比进行比较,若中控模块判定比较结果符合第三预设条件,说明氨硫比符合标准;若中控模块判定比较结果不符合第三预设条件,中控模块计算氨硫比差值并将其与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果,中控模块控制进气口加入空气以对氨硫比进行调节;然后,打开第三控制阀使第二混合液进入第一脱硫液槽后经第一脱硫液泵打入第二再生塔进行反应,得到第二清液,第二清液经第二清液泵打入第二脱硫塔作为第二脱硫液使用;同时,打开第四控制阀使第二煤气从第三脱硫塔底部入塔与塔内的第三脱硫液逆向接触,第三脱硫液吸收第二煤气中的硫化氢,形成第三煤气和第三混合液;最后,打开第六控制阀使第三混合液进入第二脱硫液槽后经第二脱硫液泵打入第三再生塔进行反应,得到第三清液,第三清液经第三清液泵打入第三脱硫塔作为第三脱硫液使用;打开第五控制阀使第三煤气进入煤气去硫铵工序。从而能够通过将第一硫化氢含量与预设第一硫化氢含量进行比较以确定第一煤气是否符合标准,通过将第一硫化氢含量差值与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,加入催化剂对第一脱硫塔内的硫化氢含量进行调节以使不符合标准的第一煤气符合标准,通过将第二硫化氢含量与预设第二硫化氢含量进行比较以确定是否需要计算第二硫化氢含量差值,通过将第二硫化氢含量差值与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果控制第二控制阀加入第一煤气以对第二脱硫塔内的硫化氢含量进行调节,通过将氨硫比与预设氨硫比进行比较以确定硫铵比是否符合标准,通过将氨硫比差值与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果控制进氧口加入空气以对硫铵比进行调节,进而有效提高了脱硫效率和氨硫比,减少了碳酸钠的投入量。

附图说明

75.图1为本发明氨法脱硫与碱法脱硫相结合装置的结构示意图;

76.图2为本发明氨法脱硫与碱法脱硫相结合工艺的流程示意图;

77.图中标记说明:1、第一脱硫塔;11、加料阀;12、煤气控制阀;13、第一控制阀;14、第二控制阀;101、第一脱硫液槽;102、第一脱硫液泵;2、第一再生塔;21、进气口;22、第一清液泵;3、第二脱硫塔;31、第三控制阀;32、第四控制阀;4、第二再生塔;41、第二清液泵;5、第三脱硫塔;51、第六控制阀;52、第五控制阀;501、第二脱硫液槽;502、第二脱硫液泵;503、加碱槽;504、液下泵;6、第三再生塔;61、第三清液泵。

具体实施方式

78.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

79.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

80.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

81.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

82.请参阅图1和图2所示,图1为本发明氨法脱硫与碱法脱硫相结合装置的结构示意图,图2为本发明氨法脱硫与碱法脱硫相结合工艺的流程示意图。本实施例的氨法脱硫与碱法脱硫相结合装置包括:

83.第一脱硫塔1、第一再生塔2、第二脱硫塔3、第二再生塔4、第三脱硫塔5和第三再生塔6,所述第一脱硫塔1分别与所述第一再生塔2和所述第二脱硫塔3连接,所述第二脱硫塔3分别与所述第二再生塔4和所述第三脱硫塔5连接,所述第三脱硫塔5与所述第三再生塔6连接;

84.所述第一脱硫塔1设置有加料阀11、煤气控制阀12、第一控制阀13和第二控制阀14,所述加料阀11和所述第二控制阀14设置在所述第一脱硫塔1顶部,所述煤气控制阀12和所述第一控制阀13设置在所述第一脱硫塔1底部;所述加料阀11用以加入催化剂;所述煤气控制阀12用以加入煤气;所述第一控制阀13用以控制第一混合液进入第一脱硫液槽101并经第一脱硫液泵102后进入所述第一再生塔2;所述第二控制阀14用以控制第一煤气进入所述第二脱硫塔3;

85.所述第一再生塔2设置有进气口21和第一清液泵22,所述进气口21设置在所述第一再生塔2底部一侧,所述第一清液泵22设置在所述再生塔顶部一侧;所述进气口21用以控制空气进入;所述第一清液泵22用以将第一清液打入所述第一脱硫塔1;

86.所述第二脱硫塔3设置有第三控制阀31和第四控制阀32,所述第三控制阀31设置在所述第二脱硫塔3底部一侧以控制第二混合液进入所述第一脱硫液槽101,所述第四控制阀32设置在所述第二脱硫塔3顶部一侧以控制第二煤气进入所述第三脱硫塔5;

87.所述第二再生塔4设置有第二清液泵41,其设置在所述第二再生塔4顶部一侧,用以将第二清液打入所述第二脱硫塔3;

88.所述第三脱硫塔5设置有第六控制阀51、第五控制阀52和第三清液泵61,所述第五控制阀52设置在所述第三脱硫塔5顶部一侧以控制第三煤气进入煤气去硫铵工序;所述第六控制阀51设置在所述第三脱硫塔5底部一侧以控制第三混合液进入第二脱硫液槽501并经第二脱硫液泵502打入所述第三再生塔6;

89.所述第三再生塔6设置有第三清液泵61,其设置在所述第三再生塔6的顶部一侧以将第三清液打入所述第三脱硫塔5;

90.结合图1所示,基于上述氨法脱硫与碱法脱硫相结合装置,本实施例的氨法脱硫与碱法脱硫相结合工艺过程包括:

91.步骤一,获取第一脱硫液和第二脱硫液和第三脱硫液;

92.步骤二,打开煤气控制阀12使煤气从第一脱硫塔1底部入塔与塔内的第一脱硫液逆向接触,第一脱硫液吸收煤气中的硫化氢,形成第一煤气和第一混合液;在这个过程中,利用第一硫化氢检测仪检测所述第一脱硫塔1内的硫化氢含量并将测得的第一硫化氢含量与预设第一硫化氢含量进行比较,若中控模块判定比较结果符合第一预设条件以判定脱硫后硫化氢含量是否符合第一预设条件;

93.若中控模块判定比较结果不符合第一预设条件,所述中控模块控制计算第一硫化氢含量差值并将其与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,所述中控模块控制加料阀11加入催化剂以对所述第一脱硫塔1内的硫化氢含量进行调节;

94.步骤三,若中控模块判定比较结果符合第一预设条件,所述中控模块判定第一煤气符合标准,打开第二控制阀14使第一煤气从第二脱硫塔3底部入塔与塔内的第二脱硫液逆向接触,第二脱硫液吸收第一煤气中的硫化氢,形成第二煤气和第二混合液;在这个过程中,利用第二硫化氢检测仪检测所述第二脱硫塔3内的硫化氢含量并将测得的第二硫化氢含量与预设第二硫化氢含量进行比较,若所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算第二硫化氢含量差值并将其与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果,所述中控模块控制所述第二控制阀14加入第一煤气以对所述第二脱硫塔3内的硫化氢含量进行调节;

95.所述中控模块判定比较结果符合第二预设条件时,所述中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量和氨含量并结合氨硫比系数计算第二煤气中的氨硫比,计算完成后,所述中控模块将其与预设氨硫比进行比较,若所述中控模块判定比较结果符合第三预设条件,说明氨硫比符合标准;

96.若所述中控模块判定比较结果不符合第三预设条件,所述中控模块计算氨硫比差值并将其与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果,所述中控模块控制进气口21加入空气以对所述氨硫比进行调节;

97.步骤四,打开第一控制阀13使第一混合液进入第一脱硫液槽101后经第一脱硫液泵102打入第一再生塔2进行反应,得到再生空气和第一清液,第一清液经第一清液泵22打入所述第一脱硫塔1作为第一脱硫液使用;

98.步骤五,打开第三控制阀31使第二混合液进入第一脱硫液槽101后经第一脱硫液泵102打入第二再生塔4进行反应,得到第二清液,第二清液经第二清液泵41打入所述第二脱硫塔3作为第二脱硫液使用;

99.步骤六,打开第四控制阀32使第二煤气从第三脱硫塔5底部入塔与塔内的第三脱硫液逆向接触,第三脱硫液吸收第二煤气中的硫化氢,形成第三煤气和第三混合液;

100.步骤七,打开第六控制阀51使第三混合液进入第二脱硫液槽501后经第二脱硫液泵502打入第三再生塔6进行反应,得到第三清液,第三清液经第三清液泵61打入所述第三脱硫塔5作为第三脱硫液使用;打开第五控制阀52使第三煤气进入煤气去硫铵工序;

101.所述第一脱硫塔1、所述第一再生塔2、所述第二脱硫塔3、所述第二再生塔4、所述第三脱硫塔5和所述第三再生塔6均与所述中控模块连接,所述中控模块控制本发明所述脱硫过程,其内设置有矩阵;

102.本发明实施例中的第一脱硫塔1底部入塔与塔内的第一脱硫液逆向接触,第一脱硫液吸收煤气中的硫化氢,形成第一煤气和第一混合液,在这个过程中,第一硫化氢检测仪检测所述第一脱硫塔1内的硫化氢含量并将测得的第一硫化氢含量与预设第一硫化氢含量进行比较,若中控模块判定比较结果符合第一预设条件,说明第一煤气符合标准,进入步骤四;若中控模块判定比较结果不符合第一预设条件,所述中控模块控制计算第一硫化氢含量差值并将其与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,所述中控模块控制加料阀11加入催化剂以对所述第一脱硫塔1内的硫化氢含量进行调节;然后,打开第一控制阀13使第一混合液进入第一脱硫液槽101后经第一脱硫液泵102打入第一再生塔2进行反应,得到再生空气和第一清液,第一清液经第一清液泵22打入第一脱硫塔1作为第一脱硫液使用;同时,打开第二控制阀14使第一煤气从第二脱硫塔3底部入塔与塔内的第二脱硫液逆向接触,第二脱硫液吸收第一煤气中的硫化氢,形成第二煤气和第二混合液;在这个过程中,利用第二硫化氢检测仪检测第二脱硫塔3内的硫化氢含量并将测得的第二硫化氢含量与预设第二硫化氢含量进行比较,若中控模块判定比较结果不符合第二预设条件,中控模块计算第二硫化氢含量差值并将其与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果,中控模块控制第二控制阀14加入第一煤气以对第二脱硫塔3内的硫化氢含量进行调节;中控模块判定比较结果符合第二预设条件时,中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量和氨含量并结合氨硫比系数计算第二煤气中的氨硫比,计算完成后,中控模块将其与预设氨硫比进行比较,若中控模块判定比较结果符合第三预设条件,说明氨硫比符合标准;若中控模块判定比较结果不符合第三预设条件,中控模块计算氨硫比差值并将其与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果,中控模块控制进气口21加入空气以对氨硫比进行调节;然后,打开第三控制阀31使第二混合液进入第一脱硫液槽101后经第一脱硫液泵102打入第二再生塔4进行反应,得到第二清液,第二清液经第二清液泵41打入第二脱硫塔3作为第二脱硫液使用;同时,打开第四控制阀32使第二煤气从第三脱硫塔5底部入塔与塔内的第三脱硫液逆向接触,第三脱硫液吸收第二煤气中的硫化氢,形成第三煤气和第三混合液;最后,打开第六控制阀51使第三混合液进入第二脱硫液槽501后经第二脱硫液泵502打入第三再生塔6进行反应,得到第三清液,第三清液经第三清液泵61打入第三脱硫塔5作为第三脱硫液使用;打开第五控制阀52使第三煤气进入煤气去硫铵工序。从而能够通过将第一硫化氢含量与预设第一硫化氢含量进行比较以确定第一煤气是否符合标准,通过将第一硫化氢含量差值与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,加入催化剂对第一脱硫塔1内的硫化氢含量进行调节以使不符合标准的第一煤气符合标准,通过将第二硫化氢含量与预设第二硫化氢含量进行比较以确定是否需要计算第二硫化氢含量差值,通过将第二硫化氢含量差值与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果控制第二控制阀14加入第一煤气以对第二脱硫塔3内的硫化氢含量进行调节,通过将氨硫比与预设氨硫比进行比较以确定硫铵比是否符合标准,通过将氨硫比差值与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果控制进氧口加入空气以对硫铵比进行调

节,进而有效提高了脱硫效率和氨硫比,减少了碳酸钠的投入量。

103.具体而言,所述中控模块设置有预设第一硫化氢差值矩阵

△

αa0(

△

αa1,

△

αa2,

△

αa3,

△

αa4),其中,

△

αa1表示预设第一硫化氢第一差值,

△

αa2表示预设第一硫化氢第二差值,

△

αa3表示预设第一硫化氢第三差值,

△

αa4表示预设第一硫化氢第四差值;

104.所述中控模块还设置有预设催化剂加量矩阵mc(mc1,mc2,mc3,mc4),其中,mc1表示预设催化剂第一加量,mc2表示预设催化剂第二加量,mc3表示预设催化剂第三加量,mc4表示预设催化剂第四加量;

105.所述第一硫化氢检测仪测得的第一硫化氢含量为αa;

106.所述中控模块还设置有预设第一硫化氢含量αa0;

107.在第一脱硫液吸收煤气中的硫化氢时,所述中控模块将αa与αa0进行比较:

108.若αa≤αa0,所述中控模块判定比较结果符合第一预设条件;

109.若αa>αa0,所述中控模块判定比较结果不符合第一预设条件并计算第一硫化氢含量差值

△

αa,计算完成后,所述中控模块将

△

αa与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,

110.若

△

αa<

△

αa1,所述中控模块控制加料阀11加入mc1量的催化剂;

111.若

△

αa1≤

△

αa<

△

αa2,所述中控模块控制加料阀11加入mc2量的催化剂;

112.若

△

αa2≤

△

αa<

△

αa3,所述中控模块控制加料阀11加入mc3量的催化剂;

113.若

△

αa3≤

△

αa<

△

αa4,所述中控模块控制加料阀11加入mc4量的催化剂;

114.若

△

αa≥

△

αa4,所述中控模块控制加料阀11加入2mc2+3mc3量的催化剂;所述第一硫化氢含量差值

△

αa的计算公式如下:

115.△

αa=(αa

‑

αa0)

×

δ;

116.其中,δ表示第一硫化氢含量差值系数。

117.本发明实时例通过将第一硫化氢含量与预设第一硫化氢含量进行比较以确定第一煤气是否符合标准,通过将第一硫化氢含量差值与预设第一硫化氢差值矩阵

△

αa0中的参数进行比较,根据比较结果,加入催化剂对第一脱硫塔1内的硫化氢含量进行调节以使不符合标准的第一煤气符合标准,进而有效提高了脱硫效率和氨硫比。

118.具体而言,所述中控模块还设置有预设第二硫化氢含量差值区间矩阵

△

αb0(

△

αb1,

△

αb2,

△

αb3,

△

αb4),其中,

△

αb1表示预设第二硫化氢含量第一差值区间,

△

αb2表示预设第二硫化氢含量第二差值区间,

△

αb3表示预设第二硫化氢含量第三差值区间,

△

αb4表示预设第二硫化氢含量第四差值区间;

119.所述中控模块还设置有预设第一煤气加量矩阵mq(mq1,mq2,mq3,mq4),其中,mq1表示预设第一煤气第一加量,mq2表示预设第一煤气第二加量,mq3表示预设第一煤气第三加量,mq4表示预设第一煤气第四加量;

120.所述第二硫化氢检测仪测得的第二硫化氢含量为αb;

121.所述中控模块还设置有预设第二硫化氢含量αb0;

122.在第二脱硫液吸收第一煤气中的硫化氢时,所述中控模块将αb与αb0进行比较:

123.若αb≤αb0,所述中控模块判定比较结果符合第二预设条件;

124.若αb>αb0,所述中控模块判定比较结果不符合第二预设条件,所述中控模块计算第二硫化氢含量差值

△

αb,计算完成后,所述中控模块将

△

αb与预设第二硫化氢含量差值

区间矩阵

△

αb0中的参数进行匹配,

125.若

△

αb在

△

αbi范围内,i=1,2,3,4,所述中控模块控制所述第二控制阀14加入mqi量的第一煤气;

126.所述第二硫化氢含量差值

△

αb的计算公式如下:

127.△

αb=(αb

‑

αb0)

×

ζ;

128.其中,ζ表示第二硫化氢含量差值系数。

129.本发明实施例通过将第二硫化氢含量与预设第二硫化氢含量进行比较以确定是否需要计算第二硫化氢含量差值,通过将第二硫化氢含量差值与预设第二硫化氢含量差值区间矩阵

△

αb0中的参数进行匹配,根据匹配结果控制第二控制阀14加入第一煤气以对第二脱硫塔3内的硫化氢含量进行调节,进而有效提高了脱硫效率和氨硫比。

130.具体而言,所述中控模块还设置有预设氨硫比η0;

131.所述硫含量检测仪测得的第二煤气中的硫含量为s;

132.所述氨含量检测仪测得的第二煤气中的氨含量为a;

133.所述中控模块判定比较结果符合第二预设条件时,所述中控模块控制硫含量检测仪和氨含量检测仪分别测量第二煤气中的硫含量s和氨含量a并结合氨硫比系数计算第二煤气中的氨硫比η,计算完成后,所述中控模块将η与η0进行比较:

134.若η≥η0,所述中控模块判定比较结果符合第三预设条件,说明氨硫比符合标准;

135.若η<η0,所述中控模块判定比较结果不符合第三预设条件;

136.所述硫铵比η的计算公式如下:

137.η=(a/s)

×

γ;

138.其中,γ表示氨硫比系数。

139.本发明实施例通过将氨硫比与预设氨硫比进行比较以确定硫铵比是否符合标准。

140.具体而言,所述中控模块还设置有预设氨硫比差值矩阵

△

η0(

△

η1,

△

η2,

△

η3),其中,

△

η1表示预设氨硫比第一差值,

△

η2表示预设氨硫比第二差值,

△

η3表示预设氨硫比第三差值;

141.所述中控模块还设置有预设空气加量矩阵mk(mk1,mk2,mk3,mk4),其中,mk1表示预设空气第一加量,mk2表示预设空气第二加量,mk3表示预设空气第三加量,mk4表示预设空气第四加量;

142.当所述中控模块判定比较结果不符合第三预设条件时,所述中控模块计算氨硫比差值

△

η,计算完成后,所述中控模块将

△

η与预设氨硫比差值矩阵

△

η0中的参数进行比较,

143.若

△

η<

△

η1,所述中控模块控制进气口21加入mk1量的空气;

144.若

△

η1≤

△

η<

△

η2,所述中控模块控制进气口21加入mk2量的空气;

145.若

△

η2≤

△

η<

△

η3,所述中控模块控制进气口21加入mk3量的空气;

146.若

△

η≥

△

η3,所述中控模块控制进气口21加入mk4量的空气;

147.所述氨硫比差值

△

η的计算公式如下:

148.△

η=(η

‑

η0)

×

φ;

149.其中,φ表示氨硫比差值系数。

150.本发明实施例通过将氨硫比差值与预设氨硫比差值矩阵

△

η0中的参数进行比较,根据比较结果控制进氧口加入空气以对硫铵比进行调节,进而有效提高了脱硫效率和氨硫

比,减少了碳酸钠的投入量。

151.具体而言,所述中控模块还设置有预设第二混合液密度区间矩阵ρ0(ρ1,ρ2,ρ3),其中,ρ1表示预设第二混合液第一密度区间,ρ2表示预设第二混合液第二密度区间,ρ3表示预设第二混合液第三密度区间;

152.所述中控模块计算氨硫比差值

△

η时,所述计算机控制密度检测仪对第二混合液的密度进行检测并将测得的第二混合液密度ρ与预设第二混合液密度区间矩阵ρ0中参数进行匹配:

153.若ρ在ρ1范围内,φ=σ

×

(η/η0)

×

δ;

154.若ρ在ρ2范围内,φ=σ

×

(

△

η/

△

ηi)

×

ζ;

155.若ρ在ρ3范围内,φ=σ

×

(η/η0)

×

(

△

η/

△

ηi)

×

γ;

156.其中,σ表示密度系数,δ表示第一硫化氢含量差值系数,

△

ηi表示预设氨硫比差值矩阵

△

η0中的参数,ζ表示第二硫化氢含量差值系数,γ表示氨硫比系数。

157.本发明实施例通过将第二混合液密度ρ与预设第二混合液密度区间矩阵ρ0中参数进行匹配,根据匹配结果确定氨硫比差值系数,进而有效提高了脱硫效率和氨硫比,减少了碳酸钠的投入量。

158.具体而言,所述获取第一脱硫液包括:将焦炉煤气通入机械化氨水澄清槽和蒸氨塔,得到煤气和氨气,得到氨气后,打开第一脱硫液调节阀使氨气进入第一脱硫塔1内与塔内的催化剂和水进行混合,形成第一脱硫液;

159.所述获取第二脱硫液包括:得到氨气后,打开第二脱硫液调节阀使氨气进入第二脱硫塔3内与塔内的催化剂和水进行混合,形成第二脱硫液;

160.所述获取第三脱硫液包括:得到氨气后,打开第三脱硫液调节阀使氨气进入第三脱硫塔5内与塔内的催化剂和水进行混合,形成第三脱硫液。

161.本发明实施例通过将焦虑煤气进行处理以得到氨气作为碱源来进行氨法脱硫,从而能够节省碱源。

162.具体而言,在步骤五第二脱硫液进入所述第一脱硫液槽101后经所述第一脱硫液泵102打入所述第二再生塔4进行反应的过程中加入空气。从而能够便于获取第二清液。

163.具体而言,在步骤七第三脱硫液进入所述第二脱硫液槽501后经所述第二脱硫液泵502打入所述第三再生塔6进行反应的过程中加入空气。从而能够便于获取第三清液。

164.具体而言,所述步骤七中第三脱硫液进入所述第二脱硫槽后,通过液下泵504将加碱槽503内的碳酸钠溶液打入所述第二脱硫液槽501内。从而能够提高第三脱硫液的碱性。

165.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

166.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1