一种基于低浓度瓦斯蓄热氧化制备洁净煤的系统的制作方法

1.本实用新型涉及一种洁净煤制备技术,尤其一种基于低浓度瓦斯蓄热氧化制备洁净煤的系统。

背景技术:

2.在目前的能源结构中,石油、天然气资源匮乏,煤炭储量相对丰富,在能源结构中占比近70%,居主导地位。目前,已探明煤炭储量10200亿吨,55%以上是煤化程度低的低阶煤,蕴藏其中的挥发分相当于1000亿吨的油气资源。

3.但由于低阶煤水含量高、挥发分含量高、发热量低的特点,现有技术无法充分利用其资源价值,导致了煤炭资源的巨大浪费。同时,煤炭资源中小于0.5%的特低硫煤很有限,大量开采和普遍使用特低硫煤显然是不现实的。因此急需提供将这些低阶煤和/或高硫煤转化成洁净煤的方法。

技术实现要素:

4.本实用新型的目的是提供一种基于低浓度瓦斯蓄热氧化制备洁净煤的系统。

5.本实用新型的目的是通过以下技术方案实现的:

6.本实用新型的基于低浓度瓦斯蓄热氧化制备洁净煤的系统,洁净煤生产线包括自低阶煤入口至洁净煤出口依次布置的干馏室、降温室和中转室,所述干馏室周围设有高温蓄热室,所述干馏室、降温室、中转室内自低阶煤入口至洁净煤出口设有物料运输轨道,所述物料运输轨道配有牵引绞车;

7.所述干馏室的前端通过单向门一与空气隔绝,所述中转室的前端通过单向门二与所述降温室隔绝,所述中转室的后端通过单向门三与空气隔绝;

8.在低浓度瓦斯输送的瓦斯输送管道上设置蓄热氧化装置,所述蓄热氧化装置的高温热气出口管道与所述高温蓄热室连接;

9.所述高温蓄热室连接有尾气处理装置和尾气复用管道,所述尾气复用管道与所述降温室和所述中转室分别连接,所述尾气处理装置的入口管道上设有电控调节阀一;

10.所述干馏室的出口通过粗煤气输出管道与沉淀分离设备连接,所述粗煤气输出管道上设有气压传感器和电控调节阀二,所述沉淀分离设备的出口管道与脱硫装置连接,所述脱硫装置出口的煤气输送管道与所述瓦斯输送管道连接。

11.由上述本实用新型提供的技术方案可以看出,本实用新型实施例提供的基于低浓度瓦斯蓄热氧化制备洁净煤的系统,有效地利用蓄热氧化装置的高温热气,减少了蓄热氧化装置的能量利用的损耗,通过低阶煤的提质过程能够获得大量的煤气和焦油,系统产生的煤气可以再一次进入蓄热氧化装置或者其他设置进行利用,且操作简单、安全系数高,获得产品可直接用于民用燃烧等。

附图说明

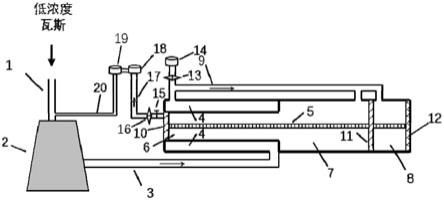

12.图1为本实用新型实施例提供的基于低浓度瓦斯蓄热氧化制备洁净煤的系统示意图。

13.图中:

[0014]1‑

瓦斯输送管道;2

‑

蓄热氧化装置;3

‑

蓄热氧化后产生的高温热气;4

‑

高温蓄热室; 5

‑

物料运输轨道;6

‑

干馏室;7

‑

降温室;8

‑

中转室;9

‑

尾气复用管道;10、11、12

‑

单向门;13

‑

电控调节阀;14

‑

尾气处理装置;15

‑

气压传感器;16

‑

电控调节阀;17

‑

粗煤气输出管道;18

‑

沉淀分离设备;19

‑

脱硫装置;20

‑

煤气输送管道。

具体实施方式

[0015]

下面将对本实用新型实施例作进一步地详细描述。本实用新型实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

[0016]

本实用新型的基于低浓度瓦斯蓄热氧化制备洁净煤系统,其较佳的具体实施方式是:

[0017]

洁净煤生产线包括自低阶煤入口至洁净煤出口依次布置的干馏室、降温室和中转室,所述干馏室周围设有高温蓄热室,所述干馏室、降温室、中转室内自低阶煤入口至洁净煤出口设有物料运输轨道,所述物料运输轨道配有牵引绞车;

[0018]

所述干馏室的前端通过单向门一与空气隔绝,所述中转室的前端通过单向门二与所述降温室隔绝,所述中转室的后端通过单向门三与空气隔绝;

[0019]

在低浓度瓦斯输送的瓦斯输送管道上设置蓄热氧化装置,所述蓄热氧化装置的高温热气出口管道与所述高温蓄热室连接;

[0020]

所述高温蓄热室连接有尾气处理装置和尾气复用管道,所述尾气复用管道与所述降温室和所述中转室分别连接,所述尾气处理装置的入口管道上设有电控调节阀一;

[0021]

所述干馏室的出口通过粗煤气输出管道与沉淀分离设备连接,所述粗煤气输出管道上设有气压传感器和电控调节阀二,所述沉淀分离设备的出口管道与脱硫装置连接,所述脱硫装置出口的煤气输送管道与所述瓦斯输送管道连接。

[0022]

所述干馏室内部为蓄热陶瓷材料,所述高温蓄热室设有蓄热氧化装置前置的变频风机。

[0023]

上述的基于低浓度瓦斯蓄热氧化制备洁净煤的系统实现低浓度瓦斯蓄热氧化制备洁净煤的方法,包括步骤:

[0024]

所述低浓度瓦斯通过瓦斯输送管道进入蓄热氧化装置;

[0025]

所述蓄热氧化装置产生的高温热气由蓄热氧化装置前置的变频风机控制进入所述高温蓄热室;

[0026]

经过所述高温蓄热室的气体经过尾气复用管道分别进入所述降温室和所述中转室;

[0027]

所述干馏室的粗煤气输出管道接入沉淀分离设备,经过所述沉淀分离设备收集热解产生的焦油物质后,由其下游的脱硫装置脱硫并通过煤气输送管道进入所述瓦斯输送管道。

[0028]

通过所述气压传感器监测所述干馏室内的气压,并由所述电控调节阀控制所述干

馏室内的气压;

[0029]

所述粗煤气输出管道内的煤气浓度由所述尾气复用管道的尾气量调节,所述尾气复用管道的尾气量由设置于所述尾气处理装置前端的电控调节阀控制。

[0030]

所述蓄热氧化后产生的高温热气温度在900

‑

1000摄氏度。

[0031]

所述低阶煤经过研磨处理,获得的低阶煤粉末粒径小于100微米;所述低阶煤粉末在所述干馏室内停留时间为0.5

‑

2小时。

[0032]

使用尾气对进入所述蓄热氧化装置的可燃气体进行稀释,且煤气与抽采瓦斯混合进入所述蓄热氧化装置需要保证混合可燃烧气体浓度低于1.25%.

[0033]

通过尾气的循环往复使用,控制洁净煤生产线内氧气浓度小于4%,趋向于0,确保煤和煤气处在一个不燃不爆的环境下。

[0034]

与现有技术相比,本实用新型的优点在于:

[0035]

该方法有效地利用蓄热氧化装置的高温热气,减少了蓄热氧化装置的能量利用的损耗,通过低阶煤的提质过程能够获得大量的煤气和焦油,系统产生的煤气可以再一次进入蓄热氧化装置或者其他设置进行利用,且操作简单、安全系数高,获得产品可直接用于民用燃烧等。

[0036]

具体实施例:

[0037]

附图1为本实用新型实施例提供的基于低浓度瓦斯蓄热氧化制备洁净煤的示意图。如附图1所示,内部为蓄热陶瓷材料,蓄热氧化后产生的高温热气温度在900

‑

1000摄氏度,将所述低阶煤经过研磨处理,获得的低阶煤粉末粒径小于100微米。将低阶煤粉末通过单向门所述物料运输轨道运输进入干馏室;低阶煤粉末在干馏室内停留时间为0.5

‑

2小时;低阶煤粉末由物料运输轨道进入降温室并通过单向门进入中转室,并最终通过单向门取出。

[0038]

瓦斯输送管道需要结合其他实用新型手段控制瓦斯气体内氧气浓度;蓄热氧化后产生的高温热气由蓄热氧化装置前置的变频风机控制通过耐热管路进入高温蓄热室,气体经过高温蓄热室加热干馏室中的低阶煤粉末后温度降低通过尾气复用管道分别接入降温室和中转室;进入降温室的尾气量由设置于所述尾气处理装置前端的电控调节阀控制,气体进入干馏室并和煤热解后的粗煤气进入粗煤气输出管道;煤入口单向门两侧要始终保持气体压差为零,以避免外界空气进入和干馏室内煤气溢出;通过尾气复用产生的压力实现干馏室内外的均压,以保证系统外的空气不能进入系统同时系统内的煤气也不会逸散到系统外;气压传感器实时监测干馏室内的气压,两个电控调节阀控制干馏室内的气压大于大气压;通过传感器连续监测数据经可编程控制器编程控制。通过尾气的循环往复使用,控制洁净煤生产线内氧气浓度小于4%,趋向于0,确保煤和煤气处在一个不燃不爆的环境下。

[0039]

进入粗煤气输出管道的粗煤气进入沉淀分离设备并收集热解产生的焦油等物质;经焦油沉淀后的煤气经过脱硫装置进行脱硫,并通过煤气输送管道接入瓦斯输送管道;使用尾气对进入蓄热氧化装置的可燃气体进行稀释,且煤气与抽采瓦斯混合进入蓄热氧化装置需要保证混合可燃烧气体浓度低于1.25%。

[0040]

本方法获得的产品可直接用于民用燃烧等。

[0041]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到

的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1