一种PSA尾气回收装置

一种psa尾气回收装置

技术领域

1.本实用新型涉及化工尾气的综合利用技术领域,特别涉及一种psa尾气回收装置。

背景技术:

2.h2、lpg和c5是重要的化工原料。h2产品为石油炼化企业中的宝贵资源,在汽油加氢、柴油加氢过程中均启到重要的作用,而石油炼化企业中的氢气大多都是通过psa进行获取,而psa在提取氢气的过程中,其提取率仅为 80%~92%,仍然有8%~20%的氢气产品在psa的尾气中,然而psa尾气直接作为燃料气进行燃烧,还存在氢气热值较低的现象,但是作为加氢原料氢气附加值高,其中燃料气价值约为3000元/吨,而氢气作为加氢原料,其价值约为13000 元/吨,因此将燃料气中氢气产品直接燃烧造成了巨大浪费。

3.psa尾气中不仅含有氢气,还含有c3、c4和c5组分,在原有的工艺流程中这些组分均作为燃料气进行燃烧,造成了资源的极大浪费,因此在提取氢气的过程中将其中的c3、c4、c5组分进行精馏分离,从而生成lpg和c5产品,而lpg产品和c5产品本身就是非常好的产品,有巨大的商业市场,价值较高,其中lpg产品价格常年在4000元/吨以上,而c5产品价格常年在5000元/吨以上,因此将其中的c3、c4、c5组分分离成lpg和c5产品启到了变废为宝的巨大效益。

4.因此将psa尾气中的组分充分提取,制取氢气产品、lpg产品和c5产品,既能增加了氢气产品的产量,提高了经济效益,还能副产lpg和c5产品,提高了psa尾气的利用效率,使其附加值大幅提升。

技术实现要素:

5.有鉴如此,有必要针对现有技术存在的缺陷,提供一种可有效回收psa尾气中的氢气产品、lpg产品和c5的psa尾气回收装置。

6.为实现上述目的,本实用新型采用下述技术方案:

7.一种psa尾气回收装置,包括:一级换热器、一级分离器、制冷压缩机、二级换热器、二级分离器、一级精馏塔、二级精馏塔及压缩机,其中:

8.制冷剂经所述制冷压缩机压缩压缩后经循环水进行冷却,并依次经所述一级换热器及所述二级换热器降温,再经所述节流阀后进入所述二级换热器及所述一级换热器,并返回至所述制冷压缩机;

9.psa尾气经过所述一级换热器降温后,进入所述一级分离器进行气液分离,经所述一级分离器气液分离后得到的气相轻组分进入所述二级换热器继续降温,再进入所述二级分离器进行气液分离,经所述二级分离器气液分离得到的液相产品其中一部分由所述二级分离器的顶部依次经所述二级换热器及所述一级换热器进行复温,复温至常温后输出得到分离后的h2;

10.经所述一级分离器气液分离后得到的液相产品进入所述一级精馏塔进行精馏分离,经所述一级精馏塔的塔底分离后的产品再经所述二级精馏塔继续进行精馏分离,经所

述二级精馏塔的塔顶分离得到lgp,经所述二级精馏塔的塔底分离得到c5。

11.在一些较佳的实施例中,经所述二级分离器气液分离得到的液相产品另一部分由所述二级分离器的底部依次经所述二级换热器及所述一级换热器进行复温,复温至常温后输出得到燃料气。

12.在一些较佳的实施例中,经所述一级分离器气液分离后得到的液相产品进入所述一级精馏塔进行精馏分离,经所述一级精馏塔的塔顶分离后的产品依次经所述二级换热器及所述一级换热器进行复温,复温至常温后输出得到h2、n2 及c1~c2的混合气体。

13.在一些较佳的实施例中,所述psa尾气中包含h2、n2及c1~c5组分气体。

14.在一些较佳的实施例中,所述一级换热器或二级换热器为板翅式换热器或绕管式换热器。

15.在一些较佳的实施例中,所述制冷压缩机为离心式压缩机、往复式压缩机或螺杆式压缩机。

16.在一些较佳的实施例中,所述制冷压缩机的制冷循环为混合冷剂制冷循环、氮气膨胀制冷循环或尾气膨胀制冷循环。

17.在一些较佳的实施例中,所述一级精馏塔和二级精馏塔为板式塔或填料塔或泡罩塔或浮阀塔。

18.本实用新型采用上述技术方案的优点是:

19.本实用新型提供的psa尾气回收装置,psa尾气经过所述一级换热器降温后,进入所述一级分离器进行气液分离,经所述一级分离器气液分离后得到的气相轻组分进入所述二级换热器继续降温,再进入所述二级分离器进行气液分离,经所述二级分离器气液分离得到的液相产品部分由所述二级分离器的顶部依次经所述二级换热器及所述一级换热器进行复温,复温至常温后输出得到分离后的h2;经所述一级分离器气液分离后得到的液相产品进入所述一级精馏塔进行精馏分离,经所述一级精馏塔的塔底分离后的产品再经所述二级精馏塔继续进行精馏分离,经所述二级精馏塔的塔顶分离得到lgp,经所述二级精馏塔的塔底分离得到c5,本实用新型提供的psa尾气回收装置,利用制冷循环,通过低温精馏分离的方式从psa尾气回收h2产品、lpg产品和c5产品,回收过的h2直接可以用于加氢装置,lpg产品和c5产品满足国标要求,可以直接对外销售,市场前景较好。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

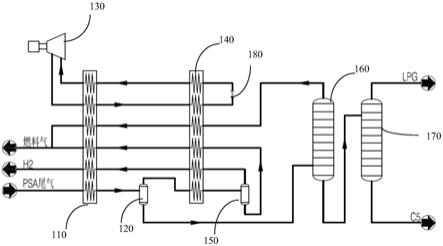

21.图1为本实用新型实施例提供的psa尾气回收装置的结构示意图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其它实施例,都属于本实用新型保护的范围。

23.请参阅图1,为本实用新型实施例提供的psa尾气回收装置的结构示意图,包括:一级换热器110、一级分离器120、制冷压缩机130、二级换热器140、二级分离器150、一级精馏塔160及二级精馏塔170。

24.在一些较佳实施例中,所述一级换热器110和二级换热器140为板翅式换热器或绕管式换热器。

25.在一些较佳实施例中,所述制冷压缩机130为离心式压缩机、往复式压缩机或螺杆式压缩机。

26.进一步地,所述制冷压缩机130的制冷循环为混合冷剂制冷循环、氮气膨胀制冷循环或尾气膨胀制冷循环。

27.在一些较佳实施例中,所述一级精馏塔160和二级精馏塔170为板式塔或填料塔或泡罩塔或浮阀塔,其中:板式塔塔板数量可以从0~50块,填料塔填料高度可以从0~30米。

28.本实用新型提供的psa尾气回收装置的工作方式如下:

29.制冷剂经所述制冷压缩机130压缩至21bar(a)后经循环水进行冷却至40℃,并经所述一级换热器110进行降温至

‑

60℃及所述二级换热器140进行降温至

‑

160℃,再经所述节流阀180后进入所述二级换热器140及所述一级换热器110,并返回至所述制冷压缩机130。

30.可以理解,所述制冷压缩机130的制冷循环为混合冷剂制冷循环、氮气膨胀制冷循环或尾气膨胀制冷循环,可为所述一级换热器110及所述二级换热器 140提供冷量。

31.psa尾气经过所述一级换热器110降温至

‑

50℃后,进入所述一级分离器120 进行气液分离,经所述一级分离器120气液分离后得到的气相轻组分进入所述二级换热器140继续降温至

‑

165℃,再进入所述二级分离器150进行气液分离,经所述二级分离器150气液分离得到的液相产品其中一部分由所述二级分离器 150的顶部依次经所述二级换热器140及所述一级换热器110进行复温,复温至常温后输出得到分离后的h2。

32.可以理解,经所述二级分离器150气液分离得到的液相产品另一部分由所述二级分离器150的底部依次经所述二级换热器140及所述一级换热器110进行复温,复温至常温后输出得到燃料气,可返回燃料气管网。

33.经所述一级分离器120气液分离后得到的液相产品进入所述一级精馏塔160 进行精馏分离,经所述一级精馏塔160的塔底分离后的产品再经所述二级精馏塔170继续进行精馏分离,经所述二级精馏塔170的塔顶分离得到lgp,经所述二级精馏塔的塔底分离得到c5。

34.可以理解,经所述一级分离器120气液分离后得到的液相产品进入所述一级精馏塔160进行精馏分离,经所述一级精馏塔160的塔顶分离后的产品依次经所述二级换热器140及所述一级换热器110进行复温,复温至常温后输出得到h2、n2及c1~c2的混合气体,并可与上述燃料气混合一起返回燃料气管网。

35.本实用新型提供的psa尾气回收装置,利用制冷循环,通过低温精馏分离的方式从psa尾气回收h2产品、lpg产品和c5产品,回收过的h2直接可以用于加氢装置,lpg产品和c5产品满足国标要求,可以直接对外销售,市场前景较好。

36.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

37.当然本实用新型的psa尾气回收装置正极材料还可具有多种变换及改型,并不局限于上述实施方式的具体结构。总之,本实用新型的保护范围应包括那些对于本领域普通技术人员来说显而易见的变换或替代以及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1