一种用于煤炭地下气化气发电的干式除尘器的制作方法

[0001]

本实用新型属于煤炭地下气化气综合利用技术领域,特别涉及一种用于煤炭地下气化气发电的干式除尘器。

背景技术:

[0002]

煤炭地下气化气是通过化学方法将地下固体煤炭变为气态燃气采出的,其所产燃气的组分和热值根据生产工艺的变化而变化,经调查研究表明,煤炭地下气化气主要以中低热值煤气为主,可以利用该气合成氨、甲醇、二甲醚、汽油、柴油、天然气、提取纯氢及发电等,目前状态下利用煤炭地下气化气发电是较为理想的实施方案。

[0003]

利用煤炭地下气化气发电的方式主要有掺烧和直接燃烧两大类,掺烧指的是气化气掺烧煤炭燃烧,主要采用燃煤锅炉(煤粉炉、循环流化床锅炉等);直接燃烧指的是气化气直接采用燃气锅炉燃烧等。

[0004]

由于煤炭地下气化气采集出来含有大量粉尘、水分、焦油、硫化物、氰化物、苯和萘等杂质,正常情况下需要经过净化后才能加以利用。目前煤炭地下气化气发电主要工艺流程是对煤炭地下气化气先净化处理,然后输送去燃烧发电。从气化炉引出的煤气经输送管道输送进入水洗塔中,使煤气温度从200度降到40度以下,降温除尘除大部分焦油,因为只采用水洗涤工艺不能完全脱除焦油,再进入静电捕焦器,进一步脱除焦油,再脱除硫化氢后再加压进入储罐,使净化后的气体稳定送入发电机组发电,用于发电使用的粗煤气净化后才使用,虽能够提取有价值的焦油、硫磺等化工产品,但投资大,投资和效益不成正比;造成煤炭地下气化气发电成本高的另一主要原因:煤炭地下气化气生成的气体热值低;再有煤炭地下气化得到的粗煤气输送到地面上的温度大约在200-300度之间,为了净化人为的降低到40度,然后再加压送入发电机组中燃烧发电,大量热源白白浪费,进一步增加了发电的运行成本,制约了煤炭地下气化工艺的发展。

技术实现要素:

[0005]

本实用新型要解决的问题是克服背景技术的不足,提供一种用于煤炭地下气化气发电的干式除尘器。

[0006]

本实用新型是通过以下技术方案来实现的:

[0007]

一种用于煤炭地下气化气发电的干式除尘器,包括筒体,所述筒体的下端一侧设有进气口,筒体的上端设有出气口,筒体内固定有花板,花板将筒体空间分隔为上部的净化室和下部的除尘室,花板上方设有喷吹装置,花板向下固定有耐高温过滤装置;所述筒体向下连接灰斗。

[0008]

进一步的,所述耐高温过滤装置为陶瓷纤维过滤管或金属过滤管。

[0009]

进一步的,所述耐高温过滤装置过滤流速0.4m/min以下。

[0010]

进一步的,所述耐高温过滤装置安装在花板上。

[0011]

进一步的,所述筒体固定在框架上。

[0012]

进一步的,所述框架上固定筒体的个数为一个或多个。

[0013]

进一步的,所述花板焊接在筒体上。

[0014]

进一步的,所述筒体和花板均为碳钢材质制成。

[0015]

本实用新型的有益效果是:

[0016]

1、采用本发明的干式除尘器可以将200-300度的粗煤气直接输送或掺烧发电机组发电,其热值进一步利用,降低了运行成本。

[0017]

2、采用本发明的干式除尘器处理的煤气进行发电,煤气中的硫化氢气体热值3200-5300大卡/立方米、煤焦油热值8300大卡/公斤,这些都可以直接燃烧提高热值。

[0018]

3、采用本发明的干式除尘器能够降低煤炭地下气化综合应用投资成本。

[0019]

4、采用本发明的干式除尘器除尘净化粗煤气,既有除尘作用,又起到缓冲、储存的作用,不需另设储罐等,大大降低了投资。

附图说明

[0020]

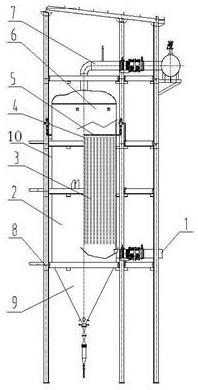

图1为本实用新型的结构示意图。

[0021]

图中,1进气口,2除尘室,3耐高温过滤装置,4花板,5喷吹装置,6净化室,7出气口,8框架,9灰斗,10筒体。

具体实施方式

[0022]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

本发明提供的干式除尘器可以利用煤炭地下气化气发电,综合考虑燃气燃煤发电锅炉的特点,简化工艺流程,采用中温段除尘净化工艺,通过本发明的干式除尘器后将200-300度的煤气直接送入发电机组发电,不仅降低了投资成本,而且降低了运行成本。

[0024]

将从气化炉引出的200-300度煤气经输送管道输送进入本发明的干式除尘器中进行除尘,不再对煤气进行降温脱除焦油和硫化氢,经过干式除尘器的煤气直接送入发电机组发电,这种工艺能够做到投资小,见效快,大大有利于煤炭地下气化技术的快速推广。

[0025]

通过上述工艺发电,因为焦油和硫化氢具有一定的热值,对燃烧发电具有一定的作用。另由于煤气温度处于200-300度之间,煤气中的焦油处于气态,容易输送,不至于出现堵塞管道和设备,影响整体系统运行的状态。至于煤气中的硫化氢通过燃烧生成污染物二氧化硫,二氧化硫的治理可通过锅炉后经脱硫装置脱除。

[0026]

下面通过具体实施例介绍本发明的干式除尘器,如附图1,包括筒体10,一框架8用于支撑筒体10,一个筒体10为一个除尘单元,一个框架8内可以固定一个或多个筒体10,具体根据煤炭气化气量设计除尘单元的个数。本实施例以一个筒体10为例进行说明。

[0027]

所述的筒体10在下端的一侧设有一进气口1,筒体10的上端设有出气口7。在筒体10内设有花板4,花板4焊接在筒体10内设计位置,花板4将筒体10内空间分隔为上下两部分,上部的空间为净化室6,下部的空间为除尘室2。优选的,筒体10和花板4均由碳钢材质制成。

[0028]

所述的花板4向下固定有耐高温过滤装置3,耐高温过滤装置3即为至少能承受温度200-300度的过滤装置,本实施例优选的,耐高温过滤装置3为陶瓷纤维过滤管或金属过滤管,陶瓷纤维过滤管或金属过滤管相当于布袋结构,粉尘阻挡在布袋外表面,由于陶瓷纤维过滤管或金属过滤管在200-500度之间可以长时间使用,正好适合煤炭地下气化气出口的粗煤气环境条件。将多个陶瓷纤维过滤管或金属过滤管安装在花板4上。在花板4上方设有喷吹装置5,喷吹装置5用于喷射压缩空气,使粘附在陶瓷纤维过滤管或金属过滤管表面的尘层脱落清灰。上述筒体10向下连接灰斗9,筒体10内的灰尘落入灰斗9。

[0029]

所述耐高温过滤装置3过滤流速0.4m/min以下,这样采用的筒体10的容积要比传统设计的布袋除尘器的容积大很多。现以100000m3/h粗煤气量计算为例说明上述叙述:传统设计的布袋除尘器的过滤流速一般在0.8-1.2m/min之间,在此按照过滤流速1m/min进行计算,得出传统设计的布袋除尘器的过滤面积大约为1667平方米,布袋除尘器内需要布置过滤面积1667平方米的过滤器;本发明的干式除尘器过滤流速不大于0.4m/min,在此按照0.4m/min进行计算,得出本发明干式除尘器的过滤面积为4167平方米,筒体10内需要布置过滤面积4167平方米的过滤器;因此,在本发明筒体10与传统设计的布袋除尘器高度一致的情况下,本发明干式除尘器的筒体10的直径或容积要远大于传统设计的布袋除尘器,这样有两个优势:一个是进一步提高除尘效率;另一个筒体10容积大,便于粗煤气的储存、缓冲,以此代替粗煤气储罐,大大降低了占地及设备投资成本。

[0030]

本发明使用时,将煤炭地下气化产生的200-300度高温的气化气直接通过管道和进气口1输送到本发明干式除尘器中,本发明的干式除尘器内的过滤流速在0.4m/min以下,使得本发明设计的筒体10容积大于一般使用的布袋除尘器,因此使得本发明的干式除尘器具有储存和缓冲煤炭地下气化气的作用,使除尘、储存、缓冲作用合为一体,大大降低了投资。上述气化气从本发明的干式除尘器的进气口1进入筒体10内下部除尘室2,然后通过陶瓷纤维过滤管或金属过滤管过滤气化气中的粉尘,净化后的气化气通过花板4进入筒体内10上部净化室6。筒体内10上部净化室6中净化气通过出气口7排入到总管,然后直接输送至发电机组发电。气化气中大颗粒的粉尘被分离,直接落入灰斗9,当粉尘聚集一定量时,可以通过卸灰装置集中收集;而较细粉尘均匀地进入筒体10吸附在陶瓷纤维过滤管或金属过滤管的外表面上,随着过滤时间的增加,陶瓷纤维过滤管或金属过滤管外表面的积灰层逐渐增多、增厚,当陶瓷纤维过滤管或金属过滤管的内外压差增至设定值时,通过喷吹装置5对每列陶瓷纤维过滤管或金属过滤管进行喷射压缩空气,使粘附陶瓷纤维过滤管或金属过滤管表面的尘层脱落清灰,直接落入灰斗9。如果为多个筒体10时,当单个筒体10清灰时,其余筒体10仍进行过滤,互不干扰,实现长期连续作业。

[0031]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:其依然可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1