一种丁烯氧化脱氢产物中重油的分离装置的制作方法

1.本实用新型属于丁二烯生产技术领域,具体涉及一种丁烯氧化脱氢产物中重油的分离装置。

背景技术:

2.丁二烯是生产合成橡胶(丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶)的主要原料。随着苯乙烯塑料的发展,利用苯乙烯与丁二烯共聚,生产各种用途广泛的树脂(如abs树脂、sbs树脂、bs树脂、mbs树脂),使丁二烯在树脂生产中逐渐占有重要地位。此外,丁二烯尚用于生产乙叉降冰片烯(乙丙橡胶第三单体)、1,4-丁二醇(工程塑料)、己二腈(尼龙66单体)、环丁砜、蒽醌、四氢呋喃等等。因而也是重要的基础化工原料。丁二烯在精细化学品生产中也有很多用处。

3.丁二烯在石化烯烃原料中的地位仅次于乙烯和丙烯。丁二烯的生产方法主要有两种:

4.①

乙烯副产抽提法,即从烃类裂解制乙烯的联产物中的c4馏分中分离得到;

②

丁烷丁烯脱氢法,由丁烷或者丁烯采用催化脱氢法制取;或者由丁烯采用氧化脱氢方法制取。氧化脱氢法具有丁烯单程转化率高、催化剂寿命长、不需要再生的优点,因此,工业上已经用氧化脱氢法逐渐取代丁烯催化脱氢法。

5.丁烯氧化脱氢生产丁二烯的工艺中,氧化脱氢反应器出口生成气至急冷洗酸塔经过三段水洗和中段注碱,去除生成气中有机酸,降低生成气的温度至10℃、压力10kpa,进入一级压缩机吸入口缓冲罐,罐顶气进入一级压缩机压缩后,进入二级压缩机吸入口缓冲罐,罐顶气进入二级压缩机压缩后,进入二级压缩机出口缓冲罐,罐顶气至洗醛塔。上述三个缓冲罐内都有重油产生,通常是在压缩机一段出口、二段出口缓冲罐处进行撇油(重油分离),操作压力分别为0.4mpa、1.4mpa,油中含有大量轻烃,撇油进入地下油罐后轻烃析出,造成泵气蚀外还产生大量的物料浪费,且在压缩机处污油成分主要为甲苯、二甲苯等,无法作为吸收油回收利用,在地罐与火炬回收下来的吸收油混合在一起,造成吸收油污染。

技术实现要素:

6.本实用新型的目的在于提供一种丁烯氧化脱氢产物中重油的分离装置,所述的装置改变了丁烯氧化脱氢产物中重油的分离流程,实现污油分离,同时有效回收其中的轻烃组分,减少物料的浪费。

7.为实现上述发明目的,本实用新型采用的技术方案是:

8.一种丁烯氧化脱氢产物中重油的分离装置,包括产物生成气的两级压缩机,生成气依次经过一级压缩机吸入口缓冲罐、一级压缩机、二级压缩机吸入口缓冲罐、二级压缩机、二级压缩机出口缓冲罐,其特征在于,所述的分离装置还包括在一级压缩机吸入口缓冲罐前设置的油分离罐,来自急冷洗酸塔的生成气由油分离罐顶进入一级压缩机吸入口缓冲罐;所述的油分离罐底部设置凝缩油阀,上部设置氮气阀连接氮气气源;所述的一级压缩机

吸入口缓冲罐底部通过管道连接至油分离罐。

9.进一步地,所述的二级压缩机吸出口缓冲罐底部管道连接至二级压缩机吸入口缓冲罐,二级压缩机吸入口缓冲罐底部管道连接至一级压缩机吸入口缓冲罐。

10.进一步地,所述的油分离罐顶部设置排空阀,连接至含氧火炬。

11.进一步地,所述的凝缩油阀连接至凝缩油罐。

12.本实用新型的丁烯氧化脱氢产物中重油的分离装置,增设油分离罐以进行污油分离以及回收轻烃。将二级压缩机入口、出口缓冲罐的重油打至一级压缩机入口缓冲罐内,利用降压闪蒸将碳四烃气化回收。一级压缩机入口缓冲罐内污油与来自急冷洗酸塔的污油在油分离罐内合并后经过n2加压,送入罐区凝缩油罐处理,不再与回收的吸收油混合。

13.有益效果:本实用新型的丁烯氧化脱氢产物中重油的分离装置,为解决轻组分过多撇油产生的浪费,通过改变丁烯氧化脱氢产物中重油的分离流程,在增设的油分离罐进行撇油操作,原二级压缩机入口、出口缓冲罐处不再进行重油分离;自低压处进行撇油操作,使轻烃解吸,减少轻烃浪费。将吸收油回收和污油回收分离,将污油送入凝缩油罐,能够实现污油分离,防止污染吸收油。所述的装置实现了污油分离,同时有效回收其中的轻烃组分,减少物料的浪费。

附图说明

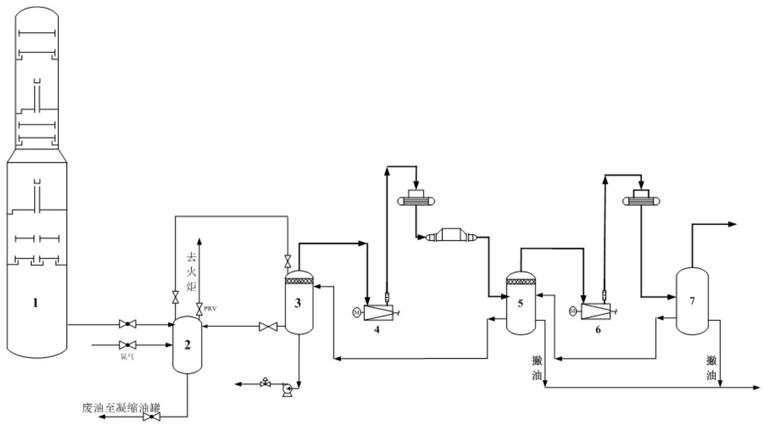

14.图1本实用新型的丁烯氧化脱氢产物中重油的分离装置的结构示意图;

15.1-急冷洗酸塔;2-油分离罐;3-一级压缩机吸入口缓冲罐;4-一级压缩机;5-二级压缩机吸入口缓冲罐;6-二级压缩机;7-二级压缩机出口缓冲罐。

具体实施方式

16.下面对本实用新型的具体实施方式进行详细说明,但是需要指出的是,本实用新型的保护范围并不受这些具体实施方式的限制,而是由权利要求书来确定。

17.如图1所示,本实用新型的丁烯氧化脱氢产物中重油的分离装置,包括急冷洗酸塔1、油分离罐2、一级压缩机吸入口缓冲罐3、一级压缩机4、二级压缩机吸入口缓冲罐5、二级压缩机6、二级压缩机出口缓冲罐7等。产物生成气经过急冷洗酸塔1后进行两级压缩,压缩过程会有重油产生。

18.来自急冷洗酸塔1的生成气首先进入一级压缩机吸入口缓冲罐3前设置的油分离罐2,由油分离罐2顶进入一级压缩机吸入口缓冲罐3;后依次经过一级压缩机吸入口缓冲罐3、一级压缩机4、二级压缩机吸入口缓冲罐5、二级压缩机7、二级压缩机出口缓冲罐7。所述的油分离罐2底部设置凝缩油阀,所述的凝缩油阀连接至凝缩油罐,上部设置氮气阀连接氮气气源。将所述的一级压缩机吸入口缓冲罐3底部通过管道连接至油分离罐2;二级压缩机吸出口缓冲罐7底部管道连接至二级压缩机吸入口缓冲罐6,二级压缩机吸入口缓冲罐5底部管道连接至一级压缩机吸入口缓冲3罐。所述的油分离罐2顶部还设置排空阀,连接至含氧火炬。

19.装置中的二级压缩机吸入口缓冲罐5和二级压缩机出口缓冲罐7处不再撇油。生成气二级压缩机吸入口缓冲罐5中压力、温度为0.4mpa和10℃,生成气二级压缩机出口缓冲罐7中压力、温度为1.5mpa和40℃,该温度压力下碳四烃有冷凝。取油样分析表明:1)一级压缩

机吸入口缓冲罐3:碳四烃:7.4%、碳五烃:0.113%、碳六1.843%、碳七1.166%、碳八73.428%、碳九:14.1%。2)二级压缩机吸入口缓冲罐5:碳四烃42%、其它重组分57%。3)二级压缩机出口缓冲罐7:碳四烃55%、其它重组分43%。在二级压缩机吸入口缓冲罐5和二级压缩机出口缓冲罐7撇油去地罐碳四烃解析放火炬造成物料浪费(该两处撇油取样分析平均碳四烃30%)。

20.一级压缩机吸入口缓冲罐3压力10kpa,温度10℃,有重油在罐内聚集,本装置将二级压缩机吸入口缓冲罐5和二级压缩机出口缓冲罐7内的重油送至一级压缩机吸入口缓冲罐3,在一级压缩机吸入口缓冲罐3内降压闪蒸,使碳四烃解析出来。

21.碳四烃解析后的重油组分由一级压缩机吸入口缓冲罐3底送入油分离罐2,原装置中二级压缩机吸入口缓冲罐5和二级压缩机出口缓冲罐7分别撇油至地罐,会把与火炬回收下来的吸收油污染,增设的油分离罐2可以将一级压缩机吸入口缓冲罐3和急冷洗酸塔1来的重油合并后送去凝缩油罐。

22.未增设油分离罐2时,一级压缩机吸入口缓冲罐3罐内油积攒过多会导致一级压缩机吸入口缓冲罐3底泵内有轻组份不打量。

23.本实用新型的丁烯氧化脱氢产物中重油的分离装置,为解决轻组分过多撇油浪费,通过增设油分离罐改变了丁烯氧化脱氢产物中重油的分离流程,可以进行污油分离,同时回收轻烃。将二级压缩机入口、出口缓冲罐的重油打至一级压缩机入口缓冲罐内,利用降压闪蒸将碳四烃气化回收。一级压缩机入口缓冲罐内污油与来自急冷洗酸塔的污油在油分离罐内合并后经过n2加压,送入罐区凝缩油罐处理,不再与回收的吸收油混合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1