煤混合物的制造方法和焦炭的制造方法与流程

1.本发明涉及用于制造焦炭的煤混合物的制造方法,涉及与以往相比能够更长期地将流动性维持于高水平的煤混合物的制造方法和使用该煤混合物的焦炭的制造方法。

背景技术:

2.为了利用高炉制造生铁,首先,需要在高炉内交替地装入铁矿石类和焦炭,将它们分别填充成层状,利用从风口吹入的高温的热风对铁矿石类、焦炭进行加热,并且主要利用由焦炭产生的co气体对铁矿石类进行还原熔炼。为了稳定地进行这样的高炉的操作,提高炉内的通气性、通液性是有效的,为此,使用强度、粒度和反应后强度等各特性优良的焦炭是不可欠缺的。其中,强度被认为是特别重要的特性。

3.焦炭的冷强度通常以通过jis k 2151规定的旋转强度试验测定的转鼓强度di(150/15)等作为指标进行管理。作为支配转鼓强度的煤品质,主要有煤化度(ro,jis m 8816)和流动性(mf,jis m 8801)(非专利文献1、2)。

4.已知煤的流动性由于被称为“风化”的大气中的氧化所导致的劣化而随着时间降低。通常,从在煤矿被开采到被装入炼焦炉为止,煤被置于大气气氛下反复运输、储存而达到数周以上的长时间。因此,一般难以避免风化所导致的煤的流动性的降低。因此,强烈期望开发出控制煤的风化的技术。

5.为了控制煤的风化,尽可能地抑制煤与氧的接触是有效的。专利文献1中公开了使干冰在设置于堆积的煤山的底部的有孔配管中流通而利用二氧化碳进行置换的技术。另外,专利文献2中公开了从底部吹入非活性气体的技术。此外,专利文献3中公开了出于抑制氧从堆积山的表层向内部扩散的目的而涂覆表层的技术。此外,已知有在水中储煤的方法、利用密闭式的储煤槽进行储煤的方法、利用重型机械对堆积山的表层进行压固的方法等(非专利文献3)。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开昭60

‑

12405号公报

9.专利文献2:日本特开昭60

‑

148830号公报

10.专利文献3:日本特开平3

‑

157492号公报

11.非专利文献

12.非专利文献1:宫津隆,另四人:“多種配合計画

ならびに

原料炭

の

評価(多种配合计划以及原料煤的评价)”、日本钢管技报、第67卷、1975年、第125~137页

13.非专利文献2:miyazu,et.al.,nippon kokan technical report

‑

overseas,december 1975、1页

14.非专利文献3:美浦、“石炭

の

風化

および

貯炭(煤的风化以及储煤)”、燃料协会志、第58卷第622号、1979年、第112~122页

技术实现要素:

15.发明所要解决的问题

16.专利文献1、专利文献2所公开的技术存在向使煤山堆积的场所引入用于从煤山的底部吹入含有二氧化碳的非活性气体的专用设备以及所使用的气体花费费用的问题。在炼铁业中使用的煤的料场的储煤量为数十万吨以上的规模,因此,专用设备大型化、高额化,运转费用也升高。因此,抑制风化的优点被抵消,得不到充分的经济效果。另外,专利文献3中公开的涂覆表层的技术也存在需要涂布剂的散布作业及花费材料费的问题。此外,对于在水中储煤的方法、利用密闭式的储煤槽进行储煤的方法、利用重型机械对堆积山的表层进行压固的方法,也同样地存在设备投资、运转花费费用的问题。

17.本发明是鉴于上述问题而完成的发明,其目的在于提供在不花费过大的设备投资或运转费用的情况下通过简单的方法而比以往更能够抑制煤的流动性的降低的煤混合物的制造方法。

18.用于解决问题的方法

19.解决上述问题的本发明的特征如下。

20.[1]一种煤混合物的制造方法,其是配合两种以上煤的煤混合物的制造方法,其中,所述煤混合物满足下述(1)式和下述(2)式。

[0021][0022]

α

calc

≤1.2

×

10

‑

10

(mol/g

‑

coal)

…

(2)

[0023]

在上述(1)式和上述(2)式中,α

calc

是每单位质量的煤混合物的氢离子释放能力(mol/g

‑

coal),α

i

是每单位质量的煤i的氢离子释放能力(mol/g

‑

coal),x

i

是在煤混合物中配合的煤i的配合比率,n是煤混合物中所含的所有煤品种的数量。

[0024]

[2]如[1]所述的煤混合物的制造方法,其中,每单位质量的煤的氢离子释放能力通过用由浸渍有上述两种以上煤中各煤的水的ph算出的氢离子浓度与浸渍的水的体积之积除以各煤的质量来计算。

[0025]

[3]如[1]或[2]所述的煤混合物的制造方法,其中,在搬运到设置有炼焦炉的焦化厂之前制造上述煤混合物。

[0026]

[4]一种焦炭的制造方法,其中,将通过[1]~[3]中任一项所述的煤混合物的制造方法制造的煤混合物装入炼焦炉的炭化室中,进行干馏而制造焦炭。

[0027]

发明效果

[0028]

根据本发明,能够通过将两种以上煤混合这样极简单的方法来抑制风化所导致的煤的流动性的降低。通常,在对煤进行处理的矿山、煤炭中心、装运港和焦化厂,出于调节煤产品的量、品质的目的而设置有将煤混合的设备。由于使用这样的现有设备就能够实施本发明,因此,能够在不进行追加的设备投资的情况下抑制煤的风化。

附图说明

[0029]

图1是示出反应处理时间与煤的流动性的关系的图。

[0030]

图2是示出各品种的煤的ph的经时变化的图。

[0031]

图3是示出煤混合物的氢离子释放能力与“处理前

‑

处理后”的流动性的关系的图。

具体实施方式

[0032]

本发明人发现煤的风化速度根据附着于煤的水的ph即氢离子的浓度而不同、以及溶出到水中的氢离子的量根据煤的种类而不同,认为通过配合不同种类的煤来调节煤的附着水的ph,能够将煤的风化速度控制在低水平。为了验证该假设,进行了深入研究,结果发现:与将煤单独地进行运输、储存相比,将煤制成煤混合物后进行运输、储存是能够抑制煤的风化所导致的流动性的降低的最佳条件。

[0033]

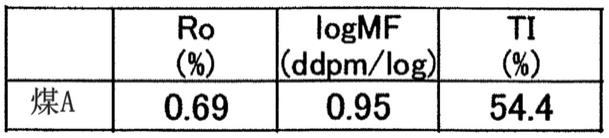

首先,对处理水的ph对煤的风化速度带来的影响进行说明。使煤浸渍在ph变化的处理水中,考察煤的流动性的经时变化。关于处理水的ph,使用盐酸和纯水制备成ph 2.0~5.6。将所使用的煤的性状示于表1中。

[0034]

[表1]

[0035][0036]

图1是示出反应处理时间与煤的流动性的关系的图。图1的横轴为反应处理时间(小时),纵轴为煤的logmf(ddpm/log)。如图1所示,可知处理水的ph越低,则煤的流动性的降低越快,煤的风化的进行越快。已知ph越低,则氧化还原电位越高,氧化还原电位越高,则形成氧化性越强的水溶液。根据该结果,认为利用ph越低的水溶液进行处理,则煤的氧化越被促进,煤的风化越被加速。

[0037]

接着,使各品种的煤浸渍在规定量的水中,对浸渍有煤的水的ph和由该ph值定义的每单位质量的煤的氢离子释放能力进行说明。使各品种的煤50g分别浸渍在400ml的纯水中,测定加热至60℃的水的ph的经时变化。氢离子的释放能力通过用由水的ph求出的氢离子浓度与浸渍有煤的水的体积之积除以浸渍的煤的质量来计算。将各品种的煤的氢离子释放能力示于表2中。在氢离子释放能力小的情况下,从水中接受氢离子,浸渍有煤的水的ph变为大于7。

[0038]

[表2]

[0039][0040]

图2是示出各品种的煤的ph的经时变化的图。图2的横轴为浸渍时间(分钟),纵轴为浸渍有煤的水的ph。如图2所示,浸渍有煤的水的ph根据煤的品种而从酸性到碱性差异很大。认为该结果可能是由于煤中所含的水溶性的硫酸盐矿物的含量和有机酸的种类及含量的差异所引起的。这样,浸渍有该煤的水的ph根据煤的品种而差异很大,因此,如表2所示,结果是煤的氢离子释放能力也根据煤的品种而差异很大。

[0041]

根据这些结果,本发明人认为,通过配合氢离子释放能力不同的煤,控制附着于煤的附着水的ph,由此,能够抑制混煤的风化。即,认为运输、储存时附着于煤的水分量(水分含量)为约10质量%,因此,通过该10质量%的附着水而在构成煤混合物的煤之间发生酸、碱所引起的反应,该反应影响煤的风化速度,并且发现通过配合两种以上煤以使该附着水的ph提高,能够抑制煤混合物的风化所导致的流动性的降低,从而完成了本发明。以下,通过发明的实施方式对本发明进行说明。

[0042]

在本实施方式的煤混合物的制造方法中,通过以使由下述(1)式算出的α

calc

为1.2

×

10

‑

10

(mol/g

‑

coal)以下的方式配合两种以上煤来制造煤混合物。即,通过将各品种的煤混合来制造同时满足下述(1)式和下述(2)式的煤混合物。

[0043][0044]

α

calc

≤1.2

×

10

‑

10

(mol/g

‑

coal)

…

(2)

[0045]

在上述(1)式和上述(2)式中,α

calc

是每单位质量的煤混合物的氢离子释放能力(mol/g

‑

coal),α

i

是每单位质量的煤i的氢离子释放能力(mol/g

‑

coal),x

i

是在煤混合物中配合的煤i的配合比率,n是煤混合物中所含的所有煤品种的数量。

[0046]

在此,α

i

是在煤混合物中配合的每单位质量的煤i的氢离子释放能力(mol/g

‑

coal)。氢离子释放能力通过测定浸渍有成为在煤混合物中配合的候选的煤的水的ph并用由该ph算出的氢离子浓度与浸渍的水的体积之积除以浸渍的煤的质量来计算。浸渍煤的水的量过少时,氢离子的溶出反应没有达到平衡,氢离子释放能力被计算得较低,因此不优选。浸渍煤的水的量过多时,因浸渍煤所引起的氢离子浓度的变化减小,氢离子释放能力的测定的精度变差,因此不优选。因此,测定浸渍煤的水的ph时的煤与水的质量比优选设定为煤:水=1:1以上且煤:水=1:100以下的范围内。

[0047]

如图2所示,浸渍煤的水的ph在溶出反应达到平衡之前略有变化。因此,ph测定优选在溶出反应达到平衡后进行。浸渍煤的水的温度优选较高。通过提高水的温度,溶出反应被促进,溶出反应达到平衡为止的时间变短,因此能够迅速地进行ph测定。此外,从使煤浸渍在水中开始到测定ph为止的时间优选较长。

[0048]

另一方面,浸渍煤的水的温度过高、或者测定ph之前的时间过长时,煤风化,因此不优选。从这些观点出发,浸渍煤的水的温度优选设定为0℃以上且80℃以下的范围内,浸渍煤的时间优选设定为1小时以上且2小时以下的范围内。煤的粒度越细,则ph达到平衡的时间越短,但风化容易进行,因此无需微细地粉碎。如果在煤浸渍时进行搅拌,则ph达到平衡为止的时间变短,因此可以进行搅拌。但是,即使不进行搅拌,如果浸渍1小时以上,ph也极接近平衡值,因此也可以不进行搅拌而仅使煤浸渍在水中。

[0049]

这样,如果能够算出成为在煤混合物中配合的候选的煤的氢离子释放能力,则算出在煤混合物中配合的各煤的氢离子释放能力与配合比率之积,以该积的总和为1.2

×

10

‑

10

(mol/g

‑

coal)以下的方式确定煤的种类和配合比率。配合比率x

i

通过用配合的煤i的质量除以煤混合物的质量来计算。

[0050]

例如,在配合两种煤来制造煤混合物时,在一种煤的氢离子释放能力超过1.2

×

10

‑

10

(mol/g

‑

coal)的情况下,另一种煤选择氢离子释放能力小于1.2

×

10

‑

10

(mol/g

‑

coal)

的煤。然后,以这些煤的氢离子释放能力与配合比率之积的总和为1.2

×

10

‑

10

(mol/g

‑

coal)以下的方式确定各煤的配合比率。通过这样确定在煤混合物中配合的煤的种类和配合比率来进行配合,能够制造风化所引起的流动性的降低得到了抑制的煤混合物。

[0051]

进行配合的煤的混合方法可以通过一直以来使用的混合方法来进行混合。例如,可以通过在带式运输机的转接部进行混合的方法、在料斗内进行混合的方法、使用重型机械进行混合的方法、使用料场混匀器或配合槽等专用的配合设备的方法、或者利用混合器进行混合的方法将煤混合。运输、储存也可以通过一直以来使用的方法进行运输、储存。也可以将两种以上煤同时粉碎而兼作粉碎和混合。

[0052]

这样,本实施方式的煤混合物的制造方法仅通过以使由上述(1)式算出的α

calc

为1.2

×

10

‑

10

(mol/g

‑

coal)以下的方式将两种以上煤配合就能够实施,因此,能够在不花费过大的设备投资或运转费用的情况下通过简单的方法实施。并且,通过将煤的流动性的降低得到了抑制的煤混合物装入炼焦炉的炭化室中进行干馏,能够制造强度高的焦炭。

[0053]

运输、储存时间越长,则风化所导致的流动性降低越大,因此,优选在煤被开采后尽可能早地实施本实施方式的煤混合物的制造方法,优选至少在搬运到设置有炼焦炉的焦化厂之前实施。由此,抑制流动性降低的效果增大。

[0054]

实施例

[0055]

接着,对通过本实施方式的煤混合物的制造方法制造的煤混合物的评价结果进行说明。以调整风化条件为目的,在使用恒温槽配合两个品种的煤而制成煤混合物后在恒温槽中储存的情况(恒温槽处理前)以及将相同的两个品种的煤分别在恒温槽中储存后配合的情况(恒温槽处理后)下对煤混合物的流动性的变化进行了确认。将所使用的煤的性状、ph和氢离子释放能力示于表3中。关于煤的氢离子释放能力,将煤50g浸渍在保持于60℃的400ml纯水中,由浸渍2小时后的水的ph算出。

[0056]

[表3]

[0057][0058]

将表3所示的各品种的煤粉碎成粒径为9.6mm以下,以干燥基的质量比达到1:1的方式配合两种煤,制造煤混合物,将水分含量调整为12质量%。将该煤混合物填充到密闭容器中,将该密闭容器在保持于50℃的恒温槽中保存两个星期。然后,测定该煤混合物的流动性。

[0059]

另一方面,将相同品种的煤粉碎成粒径为9.6mm以下,将水分含量调整为12质量%

的煤填充到密闭容器中,将该密闭容器在保持于50℃的恒温槽中保存两个星期。然后,以干燥基的质量比达到1:1的方式配合保存后的两种煤,制造煤混合物,测定该煤混合物的流动性。将它们的结果示于表4中。

[0060]

[表4]

[0061][0062]

表4的“氢离子释放能力”一列中记载的值是使用上述式(1)算出的每单位质量的煤混合物的氢离子释放能力(α

calc

)。例如,表4的水准no.1的情况下,通过[煤e的氢离子释放能力(2.1

×

10

‑6)

×

配合比率(0.5)]+[煤c的氢离子释放能力(2.0

×

10

‑

10

)

×

配合比率(0.5)]算出。

[0063]“恒温槽处理前”一列中记载的值是在保存到恒温槽中之前配合两种煤而制造煤混合物、然后保存于恒温槽中后的煤混合物的流动性的测定值。“恒温槽处理后”一列中记载的值是将相同品种的煤单独地保存于恒温槽中并配合保存后的煤而制造的煤混合物的流动性的测定值。“处理前-处理后”列中记载的值是“恒温槽处理前”的测定值与“恒温槽处理后”的测定值之差。

[0064]

图3是示出煤混合物的氢离子释放能力与“处理前-处理后”的流动性的关系的图。图3的横轴为煤混合物的氢离子释放能力(mol/g

‑

coal),纵轴为“处理前-处理后”的流动性(ddpm/lоg)。在此,“处理前-处理后”的流动性的值为正时表示:与以单独的煤的形式保存于恒温槽中相比,以煤混合物的形式保存于恒温槽中时流动性的降低减小。另一方面,

“

处理前-处理后”的流动性的值为负时表示:与以单独的煤的形式保存于恒温槽中相比,以煤混合物的形式保存于恒温槽中时流动性的降低增大。

[0065]

如图3所示,发现:煤混合物的氢离子释放能力越小,则“处理前-处理后”的流动性的值越趋向于正。特别是氢离子释放能力为1.2

×

10

‑

10

以下的煤混合物的“处理前-处理后”的流动性的值均为正,形成与以单独的煤的形式保存于恒温槽中相比、以煤混合物的形式保存于恒温槽中时流动性的降低减小的煤混合物。根据这些结果确认到,与在煤混合物中配合的各单独的煤相比,以使氢离子释放能力为1.2

×

10

‑

10

以下的方式制造的煤混合物能够抑制流动性的降低。特别是在氢离子释放能力为1.0

×

10

‑

10

以下时,“处理前-处理后”的流动性的值大于0.1。根据该结果可知,更优选以使氢离子释放能力为1.0

×

10

‑

10

以下的方式制造煤混合物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1