润滑脂组合物和滚动轴承的制作方法

1.本发明涉及润滑脂组合物和封入有该润滑脂组合物的滚动轴承。

背景技术:

2.近年来,在三相电动机中,用于应对免维护和节能限制的高效率化的要求正在提高,对于电动机中使用的滚动轴承要求兼顾低转矩性能和长寿命性能。

3.作为电动机用轴承中使用的润滑脂组合物,例如在专利文献1中提出了一种润滑脂组合物,其含有:包含全氟聚醚油的基础油、包含聚四氟乙烯的增稠剂和作为无机类微粒的二氧化硅。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2010-65171号公报

技术实现要素:

7.发明所要解决的问题

8.对于以往的电动机用轴承中使用的润滑脂组合物而言,封入滚动轴承中时的低转矩性能不充分,在谋求低转矩化方面具有改善的余地。

9.为了实现封入有润滑脂的滚动轴承的低转矩化,使用包含使用短链长的脂肪族胺作为胺成分的双脲作为增稠剂的润滑脂是有效的。但是,在将包含这样的双脲的润滑脂用于比较大型的滚动轴承的情况下,由于施加于润滑脂的剪切、离心力大,因此发生润滑脂(特别是基础油)向滚动轴承的外部泄漏的漏油,有时引起轴承寿命的降低。

10.因此,要求能够兼顾低转矩性能和耐润滑脂泄漏性的润滑脂组合物和封入有该润滑脂组合物的滚动轴承。

11.用于解决问题的方法

12.本发明人为了应对上述要求而进行了深入研究,发现如果是包含具有规定结构的多种双脲的混合物作为增稠剂的润滑脂组合物,则能够兼顾低转矩性能和耐润滑脂泄漏性,从而完成了本发明。

13.本发明的润滑脂组合物包含相对于润滑脂组合物总量为78~88质量%的酯基础油和相对于润滑脂组合物总量为10~17质量%的增稠剂,上述增稠剂包含下述式(1)所表示的双脲。

14.r

1-nhconh-c6h

4-ch

2-c6h

4-nhconh-r2…

(1)

15.(式中,r1和r2各自独立地为(a)r

3-c6h

10-(r3为氢、2-甲基、3-甲基或4-甲基)所表示的脂环基a、(b)n-c

mh2m+1

(m为6~10的整数)所表示的烷基b和(c)n-c

mh2m+1

(m为16~20的整数)所表示的烷基c中的任意一者,以相对于r1和r2的总和、脂环基a为5~35摩尔%、脂环基a与烷基b的合计为55~95摩尔%、烷基c为余量的方式构成)

16.本发明的润滑脂组合物含有作为基础油的酯油和增稠剂,并且上述增稠剂包含上

述式(1)所表示的双脲。在此,双脲由具有规定的化学结构的多种双脲构成。

17.具体而言,上述增稠剂为以规定的比例混合存在下述(u1)~(u6)的双脲的增稠剂。

18.(u1)两末端均为上述脂环基a的双脲

19.(u2)两末端中的一者为上述脂环基a、另一者为上述烷基b的双脲

20.(u3)两末端中的一者为上述脂环基a、另一者为上述烷基c的双脲

21.(u4)两末端均为上述烷基b的双脲

22.(u5)两末端中的一者为上述烷基b、另一者为上述烷基c的双脲

23.(u6)两末端均为上述烷基c的双脲

24.对于本发明的润滑脂组合物而言,增稠剂由上述双脲构成,因此,在作为滚动轴承用润滑脂使用时,能够兼顾低转矩性能和耐润滑脂泄漏性。

25.其理由推测如下。

26.上述润滑脂组合物含有末端官能团(r1、r2)中的一者或两者为链长较短的烷基b(碳原子数为6~10)的双脲作为增稠剂的一部分,通过含有这样的双脲,能够确保低转矩性能。

27.另一方面,作为构成增稠剂的双脲,仅含有末端官能团(r1、r2)的两者为烷基b的双脲(上述u4)时,虽然低转矩性能良好,但由于双脲的结构一致,因此增稠剂的纤维结构长纤维化。增稠剂的纤维结构长纤维化时,增稠剂与基础油的接触面积减少,其结果是,增稠剂带来的基础油的保持力降低。这样,封入滚动轴承中的润滑脂(基础油)容易泄漏到滚动轴承的外部。

28.与此相对,如本发明的润滑脂组合物那样采用混合存在末端官能团(r1、r2)的结构不同的多种双脲的增稠剂作为增稠剂时,增稠剂的纤维不生长,短纤维在增稠剂中所占的比例变大。特别是在采用本发明的构成的增稠剂的情况下,能够使增稠剂的结构微细化。另外,增稠剂的结构变得微细时,增稠剂与基础油的接触面积增加,增稠剂带来的基础油的保持力提高,封入滚动轴承中的润滑脂不易泄漏到滚动轴承的外部。

29.基于这样的理由推测,根据本发明的润滑脂组合物,能够兼顾低转矩性能和耐润滑脂泄漏性。

30.上述润滑脂组合物优选还包含相对于润滑脂组合物总量为1~10质量%的添加剂。在这种情况下,能够在确保低转矩性能和耐润滑脂泄漏性的同时进一步提高性能。

31.本发明的滚动轴承为封入有本发明的润滑脂组合物的滚动轴承。

32.发明效果

33.在将本发明的润滑脂组合物封入滚动轴承中时,能够兼顾低转矩性能和耐润滑脂泄漏性。

34.本发明的滚动轴承为由于被封入的润滑脂组合物不易泄漏而能够长期确保润滑并且实现低转矩化的滚动轴承。

附图说明

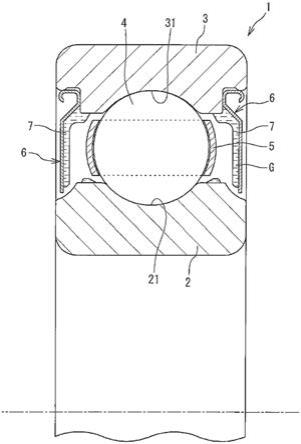

35.图1为示出本发明的一个实施方式的滚珠轴承的截面图。

36.图2为示出关于实施例和比较例中制备的润滑脂的轴承转矩的评价结果的图。

37.图3为示出对实施例和比较例中制备的润滑脂的漏油量进行评价而得到的结果的图。

具体实施方式

38.以下,参照附图对本发明的实施方式进行说明。

39.本实施方式的滚动轴承为封入有包含本发明的实施方式的润滑脂组合物的润滑脂的滚珠轴承。

40.图1为示出本发明的一个实施方式的滚珠轴承的截面图。

41.滚珠轴承1具有内圈2、设置在该内圈2的径向外侧的外圈3、设置在这些内圈2与外圈3之间的多个作为滚动体的滚珠4、以及保持这些滚珠4的环状的保持器5。另外,在该滚珠轴承1的轴向一侧和另一侧分别设置有环状的挡板6。

42.此外,由内圈2、外圈3和两个挡板6围成的环状区域7被封入有包含本发明的实施方式的润滑脂组合物的润滑脂g。

43.内圈2在其外周形成有滚珠4滚动的内轨道面21。

44.外圈3在其内周形成有滚珠4滚动的外轨道面31。

45.滚珠4在内轨道面21与外轨道面31之间夹设有多个,在这些内轨道面21和外轨道面31上滚动。

46.被封入区域7中的润滑脂g还夹设在滚珠4与内圈2的内轨道面21的接触部位和滚珠4与外圈3的外轨道面31的接触部位。需要说明的是,润滑脂g以相对于从由内圈2、外圈3和两个挡板6围成的空间中除去滚珠4和保持器5后的空间的容积占20~40体积%的方式来封入。

47.挡板6为由硅酸锂被覆的镀锌钢板制的环状的构件,通过其外周部(径向外侧的部分)与外圈3的内周面嵌合而安装在外圈3上。另外,挡板6的内周部(径向内侧的部分)与内圈2的外周面具有微小间隙地相对,利用该内周部构成迷宫式密封件。挡板6防止被封入的润滑脂g向外部泄漏。

48.这样构成的滚珠轴承1封入有后述的包含本发明的实施方式的润滑脂组合物的润滑脂作为润滑脂g。因此,不会产生润滑脂泄漏(漏油),能够长期确保低的轴承转矩。

49.接着,对构成润滑脂g的润滑脂组合物详细地进行说明。

50.构成润滑脂g的润滑脂组合物为本发明的实施方式的润滑脂组合物,至少含有基础油和增稠剂。

51.上述润滑脂组合物的技术特征之一为含有规定量的特定的增稠剂,利用这样的技术特征,能够发挥上述优良的效果。

52.在上述润滑脂组合物中,上述基础油为酯油。

53.基础油为酯油的润滑脂g具有如下优点:酯油由于具有高的极性而容易吸附在金属面上,容易形成油膜;另外,能够在不提高粘度的情况下抑制基础油的蒸发;等。

54.作为上述酯油,例如可以列举:癸二酸二丁酯、癸二酸二辛酯、癸二酸二-2-乙基己酯、己二酸二辛酯、己二酸二异癸酯、己二酸二(十三烷基)酯、邻苯二甲酸二(十三烷基)酯、乙酰基蓖麻酸甲酯等二酯油、偏苯三酸三辛酯、偏苯三酸三癸酯、均苯四甲酸四辛酯等芳香族酯油、三羟甲基丙烷辛酸酯、三羟甲基丙烷壬酸酯、季戊四醇-2-乙基己酸酯、季戊四醇壬

酸酯等多元醇酯油、碳酸酯油、作为多元醇与二元酸/一元酸的混合脂肪酸的低聚酯的复合酯油等。

55.这些物质可以单独使用,也可以组合使用两种以上。

56.上述基础油的40℃下的基础油运动粘度优选为20~30mm2/秒。

57.另外,上述基础油的100℃下的基础油运动粘度优选为2~7mm2/秒。

58.包含具有这样的基础油运动粘度的基础油的润滑脂组合物在封入滚动轴承中时不易发生漏油,并且也适于实现低转矩化。

59.上述基础油运动粘度为依据jis k 2283(2000)的值。

60.上述基础油的配合量相对于润滑脂组合物总量为78~88质量%。上述基础油的配合量小于78质量%时,增稠剂的配合量相对增多,润滑脂g以必要以上硬化,因此有时难以确保低转矩性能。另一方面,上述基础油的配合量大于88质量%时,润滑脂组合物中基础油所占的比例变高,封入滚动轴承中时容易发生漏油。

61.上述润滑脂组合物含有作为上述增稠剂的下述式(1)所表示的双脲。

62.r

1-nhconh-c6h

4-ch

2-c6h

4-nhconh-r2…

(1)

63.(式中,r1和r2各自独立地为(a)r

3-c6h

10-(r3为氢、2-甲基、3-甲基或4-甲基)所表示的脂环基a、(b)n-c

mh2m+1

(m为6~10的整数)所表示的烷基b和(c)n-c

mh2m+1

(m为16~20的整数)所表示的烷基c中的任意一者)。

64.因此,在上述式(1)中,上述脂环基a选自环己基、2-甲基环己基、3-甲基环己基和4-甲基环己基。

65.上述烷基b选自己基、庚基、辛基、壬基、癸基。

66.上述烷基c选自十六烷基、十七烷基、十八烷基、十九烷基、二十烷基。

67.如已说明的那样,上述增稠剂由上述式(1)所表示的多种双脲构成。

68.此时,多种双脲以相对于r1和r2的总和、上述脂环基a为5~35摩尔%、上述脂环基a与上述烷基b的合计为55~95摩尔%、上述烷基c为余量的方式构成。

69.上述增稠剂通过满足这样的构成而纤维结构变得微细,含有该增稠剂的润滑脂组合物适于兼顾低转矩性能和耐润滑脂泄漏性。

70.在上述增稠剂中,上述烷基b优选相对于r1和r2的总和为50摩尔%以上。在这种情况下,上述润滑脂组合物的低转矩性能进一步提高。

71.在上述式(1)所表示的双脲中,两个脲键所夹的官能团

“‑

c6h

4-ch

2-c6h4‑”

优选两个亚苯基均以对位键合。

72.上述润滑脂组合物中所含的双脲为二异氰酸酯化合物与多种胺化合物的混合物(以下,也称为胺混合物)的反应产物。

73.作为上述二异氰酸酯化合物,例如可以列举:4,4

’‑

二苯基甲烷二异氰酸酯(4,4

’‑

mdi)、2,4

’‑

二苯基甲烷二异氰酸酯(2,4

’‑

mdi)、2,2

’‑

二苯基甲烷二异氰酸酯(2,2

’‑

mdi)等。

74.上述胺混合物为(a)脂环式胺、(b)碳原子数6~10的脂肪族胺和(c)碳原子数16~20的脂肪族胺的混合物。上述胺混合物中,(a)成分的含有率为5~35摩尔%,(a)成分与(b)成分的合计含有率为55~95摩尔%,(c)成分的含有率为余量。

75.上述(b)成分的含有率优选为50摩尔%以上。

76.作为上述(a)脂环式胺,可以选择环己胺、1-氨基-2-甲基环己烷、1-氨基-3-甲基环己烷、1-氨基-4-甲基环己烷。

77.其中,优选环己胺。

78.作为上述(b)碳原子数6~10的脂肪族胺,可以选择1-氨基己烷(碳原子数6)、1-氨基庚烷(碳原子数7)、1-氨基辛烷(碳原子数8)、1-氨基壬烷(碳原子数9)、1-氨基癸烷(碳原子数10)。

79.其中,优选1-氨基辛烷。

80.作为上述(c)碳原子数16~20的脂肪族胺,可以选择1-氨基十六烷(碳原子数16)、1-氨基十七烷(碳原子数17)、1-氨基十八烷(碳原子数18)、1-氨基十九烷(碳原子数19)、1-氨基二十烷(碳原子数20)。

81.其中,优选1-氨基十八烷。

82.为了得到上述双脲,可以使上述二异氰酸酯化合物与上述胺混合物在各种条件下反应,但从能够得到作为增稠剂的均匀分散性高的双脲化合物的观点考虑,优选在基础油中反应。

83.另外,上述二异氰酸酯化合物与上述胺混合物的反应可以在溶解有上述胺混合物的基础油中添加溶解有上述二异氰酸酯化合物的基础油来进行,也可以在溶解有上述二异氰酸酯化合物的基础油中添加溶解有上述胺混合物的基础油来进行。

84.上述胺混合物与二异氰酸酯化合物的反应的温度和时间没有特别限制,采用与为了得到构成润滑脂组合物的双脲而通常采用的条件相同的条件即可。

85.从二异氰酸酯化合物和上述胺混合物中所含的各胺化合物的溶解性、挥发性的观点出发,反应温度优选为60℃~170℃。

86.从使二异氰酸酯化合物与上述胺混合物中所含的各胺化合物的反应结束的观点、缩短制造时间而高效地进行润滑脂的制造的观点出发,反应时间优选为0.5~2.0小时。

87.上述增稠剂的配合量相对于润滑脂组合物总量为10~17质量%。

88.上述增稠剂的配合量小于10质量%时,利用增稠剂保持基础油的能力低,在这种情况下,在滚动轴承的旋转中发生脱油的基础油的量变多,容易发生从滚动轴承的漏油。另一方面,上述增稠剂的配合量大于17质量%时,有时因滚动轴承的旋转产生的、由内圈、外圈、滚珠、保持器的相对运动引起的润滑脂g的剪切所产生的搅拌阻力变大,从而滚动轴承的转矩变大。

89.上述润滑脂组合物可以含有添加剂作为任选成分。

90.作为上述添加剂,例如可以列举:抗氧化剂、极压剂、油性剂、防锈剂、耐磨剂、染料、色相稳定剂、增粘剂、结构稳定剂、金属钝化剂、粘度指数提高剂、清洁剂等。

91.上述添加剂的配合量相对于润滑脂组合物总量优选为1~10质量%。

92.上述润滑脂组合物优选至少含有抗氧化剂作为上述添加剂。通过在上述润滑脂组合物中含有抗氧化剂,能够提高润滑脂g的润滑寿命。

93.作为上述抗氧化剂,可以使用胺类抗氧化剂、酚类抗氧化剂等以往公知的抗氧化剂。

94.上述润滑脂组合物可以利用以往公知的方法制造。

95.例如,如上所述,可以如下制造:将溶解有二异氰酸酯化合物的基础油与溶解有胺

化合物的基础油混合,使二异氰酸酯化合物与胺化合物反应,进一步在这些反应中或反应后的适当时机投入任意的添加剂。

96.根据该实施方式,作为构成封入滚珠轴承1中的润滑脂g的润滑脂组合物,采用包含规定的增稠剂的润滑脂组合物,因此,如上所述,滚珠轴承1中的被封入的润滑脂g不易泄漏,能够长期确保润滑并且实现低转矩化。

97.本发明不限于上述实施方式,也可以通过其它实施方式来实施。

98.本发明的实施方式的滚动轴承不限定于封入有包含本发明的实施方式的润滑脂组合物的润滑脂的滚珠轴承,上述滚动轴承只要是封入有包含本发明的实施方式的润滑脂组合物的润滑脂的滚动轴承,则也可以为使用滚珠以外的滚动体作为滚动体的滚子轴承等其它滚动轴承。

99.实施例

100.接着,基于实施例对本发明更详细地说明,但本发明不仅限于所述实施例。

101.(实施例1~6和比较例1~9)

102.在此,制备多种润滑脂组合物,对各润滑脂组合物进行评价。将各润滑脂组合物的组成示于表1,将评价结果示于表1、图2、3。

103.(润滑脂组合物的原料)

104.(1)基础油

105.基础油a:酯油

106.多元醇酯(基础油运动粘度(40℃)=25mm2/秒,基础油运动粘度(100℃)=4.9mm2/秒)

107.基础油b:聚-α-烯烃与酯油的混合油

108.聚-α-烯烃(基础油运动粘度(40℃)=30mm2/秒,基础油运动粘度(100℃)=5.9mm2/秒)

109.酯油(基础油运动粘度(40℃)=30mm2/秒,基础油运动粘度(100℃)=5.4mm2/秒)

110.混合比率(重量基准):聚-α-烯烃/酯油=80/20

111.(2)增稠剂:双脲(二异氰酸酯与胺化合物的反应产物)

112.(2-1)二异氰酸酯

113.4,4

’‑

二苯基甲烷二异氰酸酯(4,4

’‑

mdi)

114.(2-2)胺化合物

115.(a)环己胺

116.(b)1-氨基辛烷

117.(c)1-氨基十八烷

118.(3)添加剂

119.胺类抗氧化剂、酚类抗氧化剂

120.(润滑脂的制备)

121.作为实施例和比较例的润滑脂,经过下述工序制备包含表1所示的组成的润滑脂组合物的润滑脂。

122.(1)以使环己胺、1-氨基辛烷和1-氨基十八烷的合计相对于50摩尔%的4,4

’‑

mdi为100摩尔%的方式计量4,4

’‑

mdi、环己胺、1-氨基辛烷、1-氨基十八烷。

123.(2)在不锈钢容器a中投入相对于润滑脂组合物总量的配合量为84质量%的量的一半量的基础油和反应后的增稠剂的配合量相对于润滑脂组合物总量为14质量%的量的4,4

’‑

mdi,加热至60℃,使其溶解。

124.(3)在另外的不锈钢容器b中投入相对于润滑脂组合物总量的配合量为84质量%的量的一半量的基础油和反应后的增稠剂的配合量相对于润滑脂组合物总量为14质量%的量的环己胺、1-氨基辛烷和1-氨基十八烷,加热至80℃,使其溶解。

125.(4)将不锈钢容器b内的胺混合物溶液滴加到不锈钢容器a中,投入到异氰酸酯溶液中。

126.(5)在确认不锈钢容器b内的胺混合物溶液总量被投入到不锈钢容器a内之后,升温至150℃。

127.(6)在加热的同时进行搅拌,将温度在150℃保持30分钟。

128.(7)停止加热,在搅拌的同时,投入相对于润滑脂组合物总量的配合量为1质量%的量的胺类抗氧化剂和酚类抗氧化剂,进行冷却。

129.(8)然后,利用三辊磨机实施均质化处理。

130.经过这样的工序(1)~(8),制备润滑脂。

131.(润滑脂的评价)

132.对实施例、比较例的润滑脂评价(1)轴承转矩和(2)漏油量。将结果示于表1和图2、3。

[0133][0134]

表1所示的各评价的评价方法如下所述。

[0135]

(1)轴承转矩

[0136]

使用转矩试验机按照下述表2的条件测定实施例和比较例中制备的润滑脂的轴承转矩。

[0137]

在此,将实施例和比较例中制作的润滑脂0.83g分别封入作为试验轴承的62022ru(在两侧带有非接触密封件)中。此时,润滑脂的封入量相对于从由内圈、外圈和密封件围成的空间中除去滚珠和保持器后的空间的容积为40体积%。

[0138]

将该试验轴承(2个)组装到试验机中,以1800分钟-1

预旋转60秒,然后静置60秒,以1800分钟-1

旋转1800秒,将最后的60秒的转矩的平均值作为轴承转矩。将结果示于表1和图2(其中,比较例8、9的结果仅示于表1)。

[0139]

图2为示出关于实施例和比较例中制备的润滑脂的轴承转矩的评价结果的图。在图2的图中,纵轴为轴承转矩,横轴为辛基与环己基的合计摩尔%,按环己基的摩尔%进行作图。

[0140]

需要说明的是,作为结果示出的转矩为2个试验轴承的转矩。

[0141]

另外,在本评价中,上述2个试验轴承的转矩为14mn

·

m以下时,可以判断为低转矩性能良好。

[0142]

[表2]

[0143] 条件试验轴承(型号)62022ru润滑脂封入量0.83g轴向载荷77n表面压力(计算)0.93gpa转速1800分钟-1

气氛温度25℃(室温)试验时间1800秒(预旋转60秒)测定项目转矩(最后的60秒的平均值)

[0144]

(2)漏油量

[0145]

使用径向型润滑脂性能试验机,按照下述表3的条件进行测定。

[0146]

在此,将实施例和比较例中制作的润滑脂8.2g分别封入作为试验轴承的6309zz(在两侧带有挡板)中。此时,润滑脂的封入量相对于从由内圈、外圈和挡板围成的空间中除去滚珠和保持器后的空间的容积为20体积%。

[0147]

将该试验轴承(2个)组装到试验机中,将外圈温度加热保持在150℃,使内圈以6000分钟-1

旋转15小时。

[0148]

测定该试验轴承的利用上述润滑脂性能试验机的试验前后的重量,计算出试验后的重量减少率《([试验前轴承重量-试验后轴承重量](g)/[封入润滑脂量(8.2g)])

×

100(%)》,评价漏油量。将结果示于表1和图3。

[0149]

图3为示出对实施例和比较例中制备的润滑脂的漏油量进行评价而得到的结果的图。在图3的图中,纵轴为漏油量,横轴为辛基与环己基的合计摩尔%,按环己基的摩尔%进行作图。

[0150]

在本评价中,漏油量为9%以下时,可以判断为耐润滑脂泄漏性良好。

[0151]

[表3]

[0152][0153]

如表1和图2、3所示,根据本发明的实施方式的润滑脂组合物,能够兼顾低转矩性能和耐润滑脂泄漏性。

[0154]

本技术基于2019年9月24日申请的日本专利申请(日本特愿2019-172914),其内容作为参考并入本技术中。

[0155]

符号说明

[0156]

1:滚珠轴承、2:内圈、3:外圈、4:滚珠、5:保持器、6:挡板、7:区域、g:润滑脂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1