无CO2排放的废物至能量转换的制作方法

无co2排放的废物至能量转换

技术领域

1.本发明总体上涉及含碳废物的氧化加工以提取可用的化学能,同时捕获产生的二氧化碳。

背景技术:

2.生物质(源自植物和动物的物质)含有大量有机化合物,其中还原形式的碳和氢是基本元素。这些元素氧化成水和二氧化碳释放能量,这使得生物质成为潜在的能源。

3.尽管生物质的直接燃烧作为能源(例如,通过燃烧木材来产生热量)在发达国家基本上已被放弃,但类似的工艺正在以专门用于生产燃料如生物气、生物柴油和生物乙醇的能源作物的形式出现。还在开发中的是通过发酵将纤维素废物转化为乙醇的方法。生物质转化为燃料被认为是“碳中和”,因为通过光合作用固定的大气二氧化碳是燃料中还原的碳的来源。

4.很大程度上未开发的能源是城市废物(主要是垃圾和污水污泥)和农业废物(秸秆和甘蔗渣)中发现的生物质。目前,从这些废物流中提取能量的三个工艺的用途有限:通过在焚化炉中燃烧产生的热量可用于为蒸汽驱动的涡轮机提供能量以发电;一些类型的废物的厌氧消化或发酵可用于生产生物气(主要是甲烷);并且热解方法(气化和热解)可用于从难发酵(主要是木质纤维素)废物中产生氢气和油。

5.木质纤维素生物质(纤维素、半纤维素和木质素)是生物圈中最丰富的有机材料。它在自林业和农业的废物流中是丰富的,并且占城市固体废物的40%-60%。用于加工木质纤维素材料的热解工艺由一系列处理组成。在没有氧气的情况下进行300℃至600℃温度之间的初始热解,然后在水蒸气和氧气存在下在900℃-1300℃下高温气化,从而净产生一氧化碳和氢气(即,合成气)。这是吸热转化,并且可通过将一部分输入材料氧化为二氧化碳和水来获得所需的能量;可替代地,可提供外部补充能量源。

6.可通过放热“气体变换”反应从合成气中获得额外的氢气(和能量),但是现有技术实践一直将合成气引导至费-托单元以转化为液态烃,或转化为甲醇。采用气体变换反应本身不是为了生产氢气,而是为了优化h2/co比率以转化为液体燃料或原料,具有净能量含量损失。

7.焚烧(燃烧)的缺点包括难以满足日益严格的空气污染排放标准,以及社区普遍抵制焚烧炉的存在。进料中的含氯、含氮和含硫物质会产生必须被捕获和中和的酸性产物。处理大量废气需要对大型设备进行资本投资。典型城市废物的高水分含量在焚烧过程中蒸发,能量成本为大约1,000btu/lb的水。

8.热解器通过将有机废料加热至高温(约400℃-500℃)来产生气体和油,但能量效率差并且对所得材料的组成几乎没有控制。与焚化炉一样,热解器需要将进料中存在的水蒸发掉,这对能量要求很高。为了以有用的规模加工废物,热解室需要很大,这会导致废物加热不均匀、对化学反应的控制不佳以及最终产物的质量差。

9.气化器以废物产物的部分燃烧运行。空气、氧气或蒸汽以足以氧化仅一部分可燃

材料的量通过废物产物。产生诸如co2、h2o、co、h2和轻质烃的气态产物,并且产生的热量将剩余的废物产物热解成油、气体和含碳材料。同样,输入流中的水的蒸发产生能量成本。所产生的气体体积太大而无法储存,并且必须原位使用,或管道输送至它们可用作原料的位置。气化器还受到耗能的含水进料的影响。

10.热解和气化方法还具有含硫和含氯材料的问题,所述材料转化为硫醇和有机氯化物。

11.现有技术工艺的实例在美国专利号5,269,947、5,360,553和5,543,061中找到,其公开了两级废物气化工艺。在第一阶段,废物在高达120大气压下被加热到大约200℃-250℃。在这些条件下,废物的水含量水解诸如脂肪和蛋白质的生物聚合物,形成油的混合物。在第二阶段,压力被释放,从而导致大约一半的水以蒸汽的形式闪蒸。然后将混合物进一步加热以驱除剩余的水,因为混合物分解成气态产物、油和碳,它们被收集和分离。

12.美国专利号8,003,833描述了类似的工艺,所述工艺以多级方式进行,并仔细管理、回收和使用热能。可溶性有机物(糖、甘油、氨基酸等)在初始水解后以可用作肥料的溶液形式除去。随后的热加工产生可销售的气体和油,以及可燃烧以提供工厂运行所需的能量的富含碳的生物炭。

13.利用生物质和城市废物流来生产有机原料、燃料和能量虽然在热力学上是可行的,但在实践中仍然效率低下,并且现有技术工艺将大量的二氧化碳释放到大气中。仍然需要用于废物至能量转化的高效工艺,并且需要减少来自此类工艺的二氧化碳排放。

技术实现要素:

14.本发明提供了一种工艺组合,所述工艺一起能够接受各种输入,如混合城市废物、污水、用过的轮胎和油以及农业和食品加工废物,并以高效率和最小排放生产能量。可回收材料的再循环可以简单且经济的方式进行。

15.本发明依赖于要素的组合来实现低排放和高效率。一个要素是使用反应器的感应加热,它是快速、高效的并且能够在精确控制的情况下实现高温。第二要素是使用在燃料电池中产生的联合发电,使用由所述过程产生的氢气来为感应加热器供电。

16.另一个要素是使用鲍多尔德反应(boudouard reaction)(等式1)

[0017][0018]

结合水-气体变换反应(等式2)

[0019][0020]

以将生物质中所含的大部分化学能转化为元素氢中所含的化学能。通过依赖氢而不是碳的氧化,可避免现有技术碳燃烧方法的低效率和环境缺点。

[0021]

如此产生的富含氢气的气体使燃料电池能够产生可观量的电力。来自燃料电池的废气是高温蒸汽,其可用于通过蒸汽轮机产生额外的电力。

[0022]

在替代实施方案中,不是采用燃料电池,而是将氢气与一氧化碳分离并燃烧以产生高压蒸汽,从所述蒸汽产生电力,同时将co作为输入返回至水-气体变换反应。

[0023]

含有通过所述过程产生的所有co2,因此不需要消耗能量的吸收过程,并且因此所述过程基本上具有零大气排放。一部分捕获的co2用作鲍多尔德反应的输入;剩余部分适合

用作原料或肥料,或通过深井注入进行封存。

附图说明

[0024]

图1是示出进入废物流的初始切碎和干燥的图。

[0025]

图2是示出工艺的低温热解阶段的图。

[0026]

图3是示出工艺的中高温热解阶段的图。

[0027]

图4是示出工艺的燃料电池、蒸汽轮机和气体分离器阶段的图。

[0028]

图5是示出工艺的替代实施方案的低温和中温热解阶段的图。

[0029]

图6是示出工艺的替代实施方案的低温热解阶段的图。

[0030]

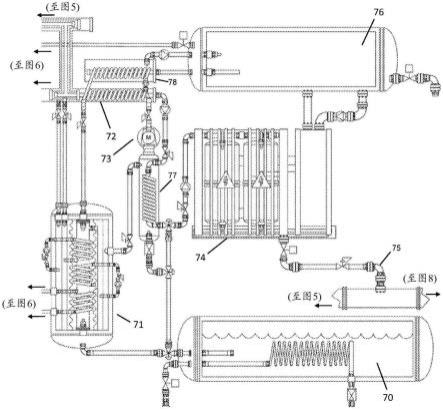

图7是示出工艺的替代实施方案的燃料电池、燃气轮机和气体分离器阶段的图。

[0031]

图8是示出替代实施方案的进入废物的初始切碎和干燥的图。

具体实施方式

[0032]

本发明提供了用于从生物质和城市废物流中提取能量的许多相关工艺。这些是如下:

[0033]

一种用于从废物中获得能量的工艺,所述工艺包括:

[0034]

(a)将所述废物干燥;

[0035]

(b)使所述废物在300℃至600℃下厌氧热解以产生合成气、炭和生物油;

[0036]

(c)在一部分所述生物油、一部分所述炭、额外的二氧化碳和添加的水存在下在600℃至900℃下使所述合成气厌氧热解,以增加所述合成气的氢气含量;

[0037]

(d)在额外的水和额外的一氧化碳存在下在800℃至1200℃和约20大气压下使在(c)产生的气体和油厌氧热解,以进一步增加所述气体的氢气含量;

[0038]

(e)从(d)产生的气体中分离氢气、二氧化碳和一氧化碳;

[0039]

(f)使用所述分离的一氧化碳作为步骤(d)中的额外的一氧化碳;以及

[0040]

(g)使用所述分离的二氧化碳作为步骤(c)中的额外的二氧化碳。

[0041]

上述工艺还可包括通过燃烧在步骤(e)分离的氢气来为蒸汽发生器提供燃料。

[0042]

在另一个实施方案中,所述工艺包括:

[0043]

(a)将所述废物干燥;

[0044]

(b)使所述废物在300℃至600℃下厌氧热解以产生合成气、炭和生物油;

[0045]

(c)在一部分所述生物油、一部分所述炭、额外的二氧化碳和添加的水存在下在600℃至900℃下使所述合成气厌氧热解,以增加所述合成气的氢气含量;

[0046]

(d)在额外的水和额外的一氧化碳存在下在800℃至1200℃和约20大气压下使在(c)产生的气体和油厌氧热解,以进一步增加所述气体的氢气含量;

[0047]

(e)用在(d)产生的气体为燃料电池提供燃料,

[0048]

(f)用由所述燃料电池产生的蒸汽驱动蒸汽发生器;

[0049]

(g)从所述燃料电池的流出气中分离二氧化碳和一氧化碳;

[0050]

(h)使用所述一氧化碳作为步骤(c)中的额外的一氧化碳;以及

[0051]

(i)使用一部分所述二氧化碳作为步骤(b)中的额外的二氧化碳。

[0052]

在另一个实施方案中,所述工艺包括:

[0053]

(a)将所述废物干燥;

[0054]

(b)使所述废物在300℃至600℃下厌氧热解以产生合成气、炭和生物油;

[0055]

(c)在一部分所述生物油、一部分所述炭、额外的二氧化碳和添加的水存在下在600℃至900℃下使所述合成气厌氧热解,以增加所述合成气的氢气含量;

[0056]

(d)在额外的水和额外的一氧化碳存在下在800℃至1200℃和约20大气压下使在(c)产生的气体和油厌氧热解,以进一步增加所述气体的氢气含量;

[0057]

(e)充分冷却在(d)产生的气体以使co2液化,并将液态co2与氢气和一氧化碳分离;

[0058]

(f)用在(e)产生的氢气和一氧化碳为燃料电池提供燃料,

[0059]

(g)使用排出所述燃料电池的一氧化碳作为步骤(c)中的额外的一氧化碳;

[0060]

(h)加热在(e)分离的液态二氧化碳以产生高压co2气体;

[0061]

(i)使在(h)产生的高压co2气体膨胀通过燃气轮机而产生电力,从而冷却所述co2;

[0062]

(j)使用在(i)产生的冷却co2来实现(e)的气体的冷却;以及

[0063]

(k)使用一部分所述二氧化碳作为步骤(b)中的额外的二氧化碳。

[0064]

在所有上述工艺中,燃料电池优选地是固体氧化物燃料电池(sofc)。sofc和蒸汽发生器一起可构成集成sofc/涡轮机系统。

[0065]

本发明的关键要素是使用鲍多尔德反应(等式1),将二氧化碳和固体碳转化为一氧化碳:

[0066][0067]

鲍多尔德平衡有利于在高温下形成co,在高于约700℃的温度下向右变换。在本发明的工艺中,鲍多尔德平衡与在600℃-900℃下的水-气体变换反应(等式2)相结合,其将co转化为co2和氢气:

[0068][0069]

净结果显示在等式3中:

[0070][0071]

整个工艺将元素碳中存在的潜在化学能转换为氢气中存在的潜在化学能。这是通过进行初始低温厌氧热解来实现的,以产生合成气、生物油和碳炭,然后在高温热解和重整之前使co2、碳生物炭和水(整个工艺的最终产物)循环回至系统中。生物油和合成气以及再循环的炭和co2被进料至在600℃-900℃下运行的中温热解单元中,在所述温度下,气体混合物通过等式1的运行变得富含co。此时可除去一部分生物油以用作液体燃料。

[0072]

然后将富含co的气体与生物油和额外的水一起压缩并进料至高压(20atm)、高温(高达1200℃)重整单元,在所述重整单元中发生液态烃的裂化,并且任何剩余的甲烷都被水氧化成co和h2(等式4):

[0073][0074]

气体的组成通过水-气体变换反应进一步向co2和h2变换(等式2)。通过上述三级工艺,生物质中所含的大部分化学能转化为元素氢中所含的化学能。

[0075]

然后将富含氢气的气体与氧气或空气一起进料至燃料电池以用于产生电力。来自燃料电池的废气是高温蒸汽,其可用于通过蒸汽轮机产生额外的电力。在替代实施方案中,蒸汽轮机可通过氢气的燃烧来提供动力。这是效率较低的工艺,但它避免了燃料电池的资本投资和维护成本。

[0076]

来自燃料电池的由co和co2组成的未燃烧气体被压缩至40atm并被进料至分离器,在分离器中它被冷却以使co2液化。气态co被分离并返回至高温重整单元,而液态co2被送至膨胀(蒸发)单元。使现在气态co2的一部分返回至中温热解单元,并且仍处于约20atm大气压的剩余部分构成整个过程的co2流出物。膨胀单元充当用于冷却分离器的冷却剂的散热器。

[0077]

现在将更详细地描述本发明。转向图1,将优选不含含铁金属和铝的混合固体废物(城市垃圾、干污泥、农业甘蔗渣等)进料至破碎机1。液体废物(污水、浓缩污泥等)在进口2用管道输送,并在混合器3处与破碎机的输出合并,所述混合器可以是例如用于混合和推进废物流的螺旋钻。加热器4将废物流的温度升高至约140℃以干燥废物。加压蒸汽优选用于给加热器供能,并且在所示实施方案中,蒸汽在5处进入,冷凝物在6处排出,其中它与从蒸汽轮机排出的冷凝物流汇合(图4,下文描述)。蒸汽优选由来自燃料电池的热废气提供,如下文所述。由干燥废物产生的蒸汽收集在室7中,其中它用于对废物加压并确保其在正确的方向上流动。压力由阀8控制;通过8释放的蒸汽被冷凝,在9处与加热器和涡轮机冷凝物合并,并在10处排出用于系统中的其他地方。干燥的废物11通过输送管12排出并行进至热解器单元(图2)。

[0078]

现在参考图2,废物11到达输送管12的远端,并向上流动至感应加热的低温热解器单元13。干燥的废物在整个系统中悬浮在生物油14中,所述生物油用作热传递流体和反应介质以用于热解反应。热解器13在300℃至600℃,优选在约500℃下厌氧操作。如本领域已知的,在此温度下,有机材料热分解成炭、气体和油,从而产生流入储库15的生物油14。生物油在16处以形成它的相同速率被除去,以便将废物11保持在热解器的加热区内。废物中的一部分碳被还原为生物炭或焦炭,其与生物油一起被带入储库15中。固体分离器17收集生物炭以及存在于废物中或由废物产生的无机固体(灰、二氧化硅、玻璃和金属碎片等)。固体废物在18处收集。将碳炭从收集的固体中分离,并且返回至中温热解器(图3)。由反应产生的合成气19主要是h2和co,具有较少量的co2和ch4。它通过阀20除去并且也传送至中温热解器。

[0079]

以上描述旨在是本发明的一部分的一个实施方案的概述。本领域技术人员将理解,加工、干燥、运输和厌氧热解生物质和有机废物以产生生物油、生物炭和生物气的其他方法是本领域已知的(参见m.l.jahirul等人,"biofuels production through biomass pyrolysis-a technological review."energies 2012,5:4952-5001;doi:10.3390/en5124952),并且任何已知的方法都被认为适用于当前描述的工艺的这个阶段。随着废物流的组成随时间推移变化,将调整精确的操作细节,如操作温度、停留时间和通量,以获得最佳性能。农业废弃物尤其可能随季节而变化。

[0080]

转到图3,示出中温和高温热解单元。从阀20(图2)排出的生物气通过端口22进入中温热解器21。在16(图2)处离开储库的生物油14在23处进入中温热解器的底部。水通过管24进入,并且从低温热解器回收的生物炭(碳)在端口25处引入。废物油的单独进料(来自油

炸锅、汽车维护等)可在26处单独进料至系统中并且在27处引入来自co2分离器(图4)的二氧化碳。

[0081]

热解器21在介于600℃与900℃之间在1-5atm的压力下操作。在这些条件下,鲍多尔德反应(等式1)将添加的碳氧化为一氧化碳,同时将添加的co2还原为额外的co。由于水的存在,然后发生水-气体变换反应(等式2),净产生额外的氢气。富含氢气的合成气28然后在被进料至高温热解器30之前由压缩机29压缩至约20atm。生物油在31处被除去,在32处被加压至约20atm,并且也被进料至高压热解器30。过量的生物油在33处被抽出,用作燃料或原料。水通过24被引入高温热解器,并且来自co2分离器(图4)的回收的co在34处引入。

[0082]

高温热解器在约20atm的压力下、在800℃至1200℃、优选在约900℃的温度下操作。在这些条件下,烃裂化和蒸汽重整(等式4)发生,从而进一步使气相富含氢气,并且水-气体变换反应将由此产生的co转化为更多的氢气。这些过程的净结果是等式5:

[0083][0084]

此时主要是氢气和co2的气体35通过出口36被抽走,并被输送至燃料电池(图4)。

[0085]

现在转向图4,热解器气体出口36通向阀37,所述阀在正常操作中将气体传递至燃料电池38。燃料电池38优选为被设计用于高压和高温操作的固体氧化物燃料电池(sofc);此类单元在本领域中是已知的并且是可商购获得的。空气或氧气通过入口39进料至电池。热蒸汽在40处发出,并用于驱动涡轮机41以产生额外的电力。一部分蒸汽在42处被分流至加热器4(图1),所述加热器干燥进入废物流,并且蒸汽可根据需要在设施中的其他地方用作热能源。

[0086]

组合sofc燃料电池和由sofc排出气体驱动的涡轮机的混合系统在本领域中是已知的;参见u.damo等人,"solid oxide fuel cell hybrid system:a detailed review of an environmentally clean and efficient source of energy."energy 168:235-246(2019)doi:10.1016/j.energy.2018.11.091。集成sofc/涡轮机系统已经可商购获得;实例是由日本横滨的mitsubishi hitachi power systems,ltd.制造的megamie

tm

系列集成系统。预期商业集成系统可容易地适用于本发明的工艺。

[0087]

在氢气在燃料电池中氧化之后,二氧化碳和一氧化碳的混合物保留,并且这些气体在43处被压缩至约40atm并传递至气体分离器44。仍然处于40atm压力下的co2被冷却至约4℃,此时它液化,从而使气态co在45处被抽走并在34处返回至高温热解器(图3)。液态co246被送至膨胀器47和48。膨胀器47以约1atm的压力排放co2;此气体被再循环至中压热解器21(图3)中。膨胀器48在约20atm的压力下排放co2。这种气体可用于管道,并且可用作化学工艺、化肥生产或提高石油采收率或地下封存的原料。由于本发明系统的封闭性质,完全避免了co2捕获的成本和低效率。

[0088]

co2在膨胀器47和48中的膨胀伴随着相当大的冷却。这分别被用于冷却和液化压缩的co2的热交换器49和50捕获。浸入冷却剂52中的第三热交换器51根据需要为反应器、冷凝器和其他设备提供冷却。

[0089]

在由氢气提供的能量中,本发明的化学工艺仅使用约35%,并且向热解器中添加额外的水使得有可能改善这种平衡。剩余部分可用于电力生产。

[0090]

所产生的co2容易地以液化形式输送到农业,用于溶解在灌溉水中。使用碳酸水灌溉已知可提高产量,特别是在温室环境中,但所述方法迄今尚未广泛采用。来自本发明系统

的设施的管道输入co2的可用性将使所述技术易于获得。

[0091]

本发明足够清洁和高效,以使“开采”垃圾填埋场的能量含量成为可行的企业,并且可改造目前用于储存垃圾的土地。

[0092]

图5-8中示出替代实施方案,其中高压co2中所含的能量被更有效地回收。

[0093]

转向图8,如在上述实施方案中,优选不含玻璃和金属组分的含碳城市废物原料被还原至粒状阶段,捏合,并通过机械装置如augur 80进料至系统中。可添加足够的水(高达50%)以帮助废物通过输入管81移动至低温热解器55(参见图5)。

[0094]

转到图5,第一步是在感应动力热解器55中在450℃至650℃范围内的温度和可从几巴至20巴变化的压力下对原料进行热处理,避开氧气。在温度高于约500℃时,存在因氢气和一氧化碳自燃而发生爆炸的危险,最严重的是在氢气浓度约4%和一氧化碳浓度约14%下。通过在58处将气态co2直接注入反应器的反应室中消除了这种危险。

[0095]

在热处理的第一阶段结束时,原料已被还原成三种不同的级分,其相对比例将根据原料、温度和暴露于热的时间而变化:

[0096]

·

生物炭,一种接近纯碳的高碳产品,近似为5%至25%;

[0097]

·

生物油,一种类似于原油的烃产品,30%至65%;和

[0098]

·

合成气,主要由一氧化碳和氢气组成。

[0099]

从热解器产生的上述级分中的每一者被单独引导:

[0100]

·

生物炭通过重力倾析至中间储存容器56,并且在57处将一部分储存的生物炭作为含碳添加剂和反应催化剂在下一个(气化)阶段期间引入;

[0101]

·

在重新引入气化阶段之前,生物油在60(图6)处进行中间储存;并且

[0102]

·

合成气以气态形式直接进料至气化过程。

[0103]

如上所述,将生物炭、合成气和生物油与水和co2一起进料至中温热解器59,其中发生鲍多尔德反应和水-气体变换反应,净产生氢气和一氧化碳。如上所述,将产生的气体和油在高压下进料至高温热解器61(图6)以进行气化,从而产生富含氢气的合成气产物。

[0104]

在此实施方案中,由所述工艺产生的co2气体被捕获并用作低压和中压的工作流体、冷却剂和传热流体。在此实施方案中,所述工艺在约-20℃和约20巴压力下使co2气体液化,所述压力是气化工艺出口处合成气的最小压力。液态co2储存在70(图7)处。

[0105]

转向图7,液态co2被进料至“虚拟压缩机”71,其中它被来自热解器的热生物油加热。恒定体积内co2温度的突然绝热升高导致气体压力增加,从而产生高压、高能气体。在72处通过与来自热解器的热合成气进行热交换,和/或通过在78处与蒸汽进行热交换,气体被进一步加热,然后被用作燃气轮机73中的工作气体,从而产生电力。虚拟压缩机还提供中压co2,其通过涡轮机64和65膨胀以产生额外的电力。所产生的低压、冷co2循环通过图5-7所示的同心管道系统的最外层环形空间。离开涡轮机73的冷却气体在热交换器77处用于冷却离开热解器61的合成气,从而将co2冷凝成液体,所述液体被分离并通过管道输送至储存容器70。

[0106]

离开热交换器77的合成气被引入如上所述的燃料电池74,其中氢气被氧化并且残留的co和任何co2在75处再循环至原料中。由燃料电池产生的蒸汽储存在76处,从那里它被提供给热解器59作为水-气体变换反应的输入。

[0107]

此实施方案的优选特征是使用同心管道系统,其中高压(约20巴)co2管道被封闭

在中压co2管道系统的内部。这减少了高压管道系统所需的厚度,从而可在非常高的压力下输送气体,而无需长时间运行过大的管道。任选地,如图所示,中压co2管道系统进而可封闭在低压co2管道系统内,这可进一步重量和材料的节省。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1