脱水脱烃装置的制作方法

1.本发明涉及油气生产技术领域,提出了一种脱水脱烃装置。

背景技术:

2.脱水脱烃装置的作用就是为了保证天然气中的水露点和烃露点符合要求,采用注醇和低温分离等工艺方法对天然气进行脱水脱烃处理。

3.目前,凝析气田通常采用浅冷脱水脱烃工艺进行脱水脱烃,目的是天然气净化、天然气露点控制。

4.然而,对轻烃产品取样发现,部分轻烃中重烃含量超标,轻烃的质量不符合国家产品质量标准。

技术实现要素:

5.本技术提供一种脱水脱烃装置,用以解决轻烃产品中重烃含量超标的问题。

6.第一方面,本技术提供一种脱水脱烃装置,包括:

7.一次分离单元,用于在第一温度范围内对原料气进行分离获得第一分离气体;

8.二次分离单元,其输入端与一次分离单元的输出端连接,用于在第二温度范围内对第一分离气体进行分离,获得第二分离气体;

9.三次分离单元,其输入端与二次分离单元的输出端连接,用于在第三温度范围内对第二分离气体进行低温分离,获得液烃;

10.其中,第一温度范围高于第二温度范围,第二温度范围高于第三温度范围;第二温度范围根据水合物的冷凝温度确定。

11.可选地,二次分离单元包括:

12.第一冷却器,用于对第一分离气体进行冷却处理,并通过其第一输出端输出第一分离气体,以使第一分离气体的温度在第二温度范围内;

13.第一分离器,其输入端与第一冷却器的第一输出端连接,用于在第二温度范围内对第一分离气体进行分离,并通过其输出端输出第二分离气体。

14.可选地,三次分离单元包括:

15.第二冷却器,其第一输入端与第一分离器的输出端连接,用于对第二分离气体进行多级降温处理,并通过其第一输出端输出第二分离气体,以使第一分离气体的温度在第三温度范围内;

16.第二分离器,其输入端与第二冷却器的第一输出端连接,用于在第三温度范围内对第二分离气体进行分离,并通过其第一输出端输出液烃。

17.可选地,第二分离器的第二输出端与第二冷却器的第二输入端连接,第二冷却器的第二输出端与第一冷却器的第二输入端连接,第二分离器还用于通过第二输出端输出干气,并通过第二冷却器和第一冷却器进行加热处理。

18.可选地,第一冷却器包括换热器,第二冷却器包括两个预冷器和制冷阀。

19.可选地,第一冷却器包括一个预冷器,第二冷却器包括一个预冷器和制冷阀。

20.可选地,第一冷却器之前还包括第三分离器,第三分离器用于在第四温度范围内对第一分离气体进行分离,获得第三分离气体;

21.其中,第四温度范围低于第一温度范围,高于第二温度范围。

22.可选地,第一温度范围为57℃,第二温度范围为17℃至25℃,第三温度范围为-27℃至-22.8℃,第四温度范围为40℃。

23.可选地,一次分离单元包括气液分离器;

24.气液分离器用于在第一温度范围内对原料气进行分离获得第一分离气体。

25.可选地,一次分离单元还包括空冷器;

26.空冷器,其输入端与气液分离器的输出端连接,用于对第一分离气体进行降温处理,并通过其输出端输出第一分离气体,以使第一分离气体的温度在第四温度范围内。

27.本技术提供一种脱水脱烃装置,该装置包括:一次分离单元、二次分离单元及三次分离单元。一次分离单元的输出端与二次分离单元的输入端连接,二次分离单元的输出端与三次分离单元的输入端连接。一次分离单元用于在第一温度范围内对原料气进行分离获得第一分离气体。二次分离单元用于在第二温度范围内对第一分离气体进行分离,获得第二分离气体。三次分离单元用于在第三温度范围内对第二分离气体进行低温分离,获得液烃。其中,第一温度范围高于第二温度范围,第二温度范围高于第三温度范围,第二温度范围根据水合物的冷凝温度确定。从液烃中提取得到的轻烃产品满足稳定轻烃质量的要求,解决了轻烃产品中重烃含量超标的问题。

附图说明

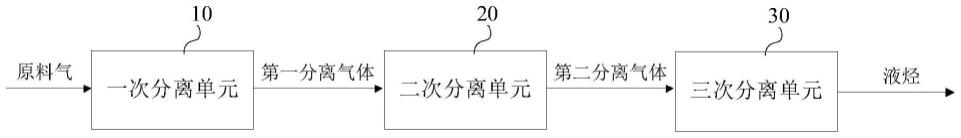

28.图1为本技术根据一示例性实施例提供的一种脱水脱烃装置的示意图;

29.图2为本技术根据另一示例性实施例提供的一种脱水脱烃装置的示意图;

30.图3为本技术根据再一示例性实施例提供的一种脱水脱烃装置的示意图;

31.图4为本技术根据又一示例性实施例提供的一种脱水脱烃装置的示意图;

32.图5为本技术根据又一示例性实施例提供的一种脱水脱烃装置的示意图。

具体实施方式

33.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术中的附图,对本技术中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.下面以具体地实施例对本技术的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

35.脱水脱烃装置的作用就是为了保证天然气中的水露点和烃露点符合要求,采用注醇和低温分离等工艺方法对天然气进行脱水脱烃处理。

36.目前,凝析气田通常采用浅冷脱水脱烃工艺进行脱水脱烃,目的是天然气净化、天然气露点控制。

37.然而,对轻烃产品取样发现,部分轻烃中重烃含量超标,轻烃的质量不符合国家产

品质量标准。

38.轻烃中各组分是在常压下蒸馏测定的,常压沸点是烷烃的物理特性,随着碳原子数的增加而增加,单组分中c

10

的沸点为174℃,而c

11+

重烃的沸点均超过190℃。国家规范gb9053-2013《稳定轻烃》中要求稳定轻烃终馏点不高于190℃,就是控制轻烃中c

11+

重烃的含量。一般轻烃不合格的原因为轻烃组成中含c

11+

重烃且含量超标,导致轻烃产品不合格。

39.分析重烃含量超标的原因,发现c

11+

重烃来自三股气,分别为:二次分离单元输出的气体、一级闪蒸气、稳定气压缩机输出的气体。其中,二次分离单元输出的气体中的c

11+

重烃含量为0.0145mol%(700.52kg/h),一级闪蒸气中的c

11+

重烃含量为0.0041mol%(0.3740kg/h),稳定气压缩机输出的气体中的c

11+

重烃含量为0.0028mol%(0.5431kg/h)。脱水脱烃装置获得的稳定轻烃产品中c

11+

重烃含量为2.199mol%(700.23kg/h)。可知,上述三股气中,二次分离单元输出的气体c

11+

重烃含量占比为99.87%。因此,二次分离单元中的c

11+

重烃含量对轻烃产品合格起决定性作用,应为主要控制对象。

40.为了解决上述问题,本技术实施例提供了一种脱水脱烃装置,通过对原料气的多级冷凝分离进行分析,发现在持续降温至25℃以下时进行再次分离,可将重烃组分进一步分离出,以保证轻烃合格。通过对原料气水合物形成温度的分析,10.70mpa下的水合物形成温度为18.8℃,在不加入防冻剂的情况下进行有效分离的温度应高于水合物形成温度3~5℃,即最低22℃。因此,不加入防冻剂时,最佳分离温度范围为22~25℃,在此温度下既能满足轻烃合格,也能最大限度地减少防冻剂的加入。

41.以下介绍几种可实现的脱水脱烃装置,以便本领域技术人员能够更清晰的理解本技术的技术方案和优点。

42.图1为本技术根据一示例性实施例提供的一种脱水脱烃装置的示意图。如图1所示,本实施例提供的脱水脱烃装置,该装置包括:一次分离单元10、二次分离单元20及三次分离单元30。

43.一次分离单元10的输出端与二次分离单元20的输入端连接,二次分离单元20的输出端与三次分离单元30的输入端连接。

44.一次分离单元10的输入端输入第一温度范围的原料气,一次分离单元10在第一温度范围内对原料气进行分离,获得第一分离气体。将第一分离气体降温后输出至二次分离单元20。

45.二次分离单元20的输入端输入第一分离气体,将第一分离气体降温至第二温度范围,其中,第一温度范围高于第二温度范围,第二温度范围根据水合物的冷凝温度确定。二次分离单元20在第二温度范围内对第一分离气体进行分离,获得第二分离气体。将第二分离气体输出至三次分离单元30。

46.三次分离单元30的输入端输入第二分离气体,将第二分离气体降温至第三温度范围,其中,第二温度范围高于第三温度范围。三次分离单元30在第三温度范围内对第二分离气体进行低温分离,获得液烃。

47.本实施例提供的脱水脱烃装置,该装置包括:一次分离单元、二次分离单元及三次分离单元。一次分离单元的输出端与二次分离单元的输入端连接,二次分离单元的输出端与三次分离单元的输入端连接。一次分离单元用于在第一温度范围内对原料气进行分离获得第一分离气体。二次分离单元用于在第二温度范围内对第一分离气体进行分离,获得第

二分离气体。三次分离单元用于在第三温度范围内对第二分离气体进行低温分离,获得液烃。其中,第一温度范围高于第二温度范围,第二温度范围高于第三温度范围,第二温度范围根据水合物的冷凝温度确定。从液烃中提取得到的轻烃产品满足稳定轻烃质量的要求,解决了轻烃产品中重烃含量超标的问题,消除了轻烃产品的质量风险。

48.图2为本技术根据另一示例性实施例提供的一种脱水脱烃装置的示意图。如图2所示,本实施例提供的脱水脱烃装置,该装置包括:一次分离单元10、第一冷却器21、第一分离器22、第二冷却器31及第二分离器32。

49.其中,二次分离单元包括第一冷却器21及第一分离器22,三次分离单元包括31及第二分离器32。

50.一次分离单元10的输出端与第一冷却器21的输入端连接,第一冷却器21的第一输出端与第一分离器22的输入端连接,第一分离器22的输出端与第二冷却器31的第一输入端连接,第二冷却器31的第一输出端与第二分离器32的输入端连接。

51.一次分离单元10的输入端输入第一温度范围的原料气,一次分离单元10在第一温度范围内对原料气进行分离,获得第一分离气体。一次分离单元10的输出端将第一分离气体降温后输出至第一冷却器21的输入端。

52.第一冷却器21的输入端输入第一分离气体,对第一分离气体进行冷却处理,将第一分离气体降温至第二温度范围,其中,第一温度范围高于第二温度范围,第二温度范围根据水合物的冷凝温度确定。第一冷却器21的第一输出端将降温后的第一分离气体输出至第一分离器22的输入端。

53.第一分离器22的输入端输入第一分离气体,在第二温度范围内对第一分离气体进行分离,获得第二分离气体。第一分离器22的输出端将第二分离气体输出至第二冷却器31的第一输入端。

54.第二冷却器31的第一输入端输入第二分离气体,对第二分离气体进行多级降温处理,将第二分离气体降温至第三温度范围,其中,第二温度范围高于第三温度范围。第二冷却器31的第一输出端将降温后的第二分离气体输出至第二分离器32的输入端。

55.第二分离器32的输入端在第三温度范围内对第二分离气体进行低温分离,获得液烃和干气。第二分离器32的第一输出端输出液烃。第二分离器32的第二输出端输出干气。

56.为了使干气的温度从第三温度范围回升,第二分离器32的第二输出端与第二冷却器31的第二输入端连接,第二冷却器31的第二输出端与第一冷却器21的第二输入端连接。

57.第二分离器32的第二输出端在第三温度范围输出干气。第二冷却器31的第二输入端输入干气,加热处理后,第二冷却器31的第二输出端输出干气。第一冷却器21的第二输入端输入干气,加热处理后,第一冷却器21的第二输出端输出干气。干气收集装置可以对干气进行收集。

58.图3为本技术根据再一示例性实施例提供的一种脱水脱烃装置的示意图。如图3所示,本实施例提供的脱水脱烃装置,该装置包括:气液分离器11、空冷器12、换热器211、第一分离器22、第一预冷器311、第二预冷器312、制冷阀313及第二分离器32。

59.其中,一次分离单元10包括气液分离器11和空冷器12。第一冷却器21包括换热器211。第二冷却器31包括两个预冷器和制冷阀,一个预冷器为第一预冷器311,第一预冷器311由预冷器a和预冷器b组成,另一个预冷器为第二预冷器312,第二预冷器312由预冷器c

和预冷器d组成,制冷阀313为j-t阀。第一分离器22为分水器,第二分离器32为低温分离器。

60.气液分离器11的输出端与空冷器12的输入端连接,空冷器12的输出端与换热器211的第一输入端连接,换热器211的第一输出端与第一分离器22的输入端连接,第一分离器22的输出端与第一预冷器311的第一输入端连接,第一预冷器311的第一输出端与第二预冷器312的第一输入端连接,第二预冷器312的第一输出端与制冷阀313的输入端连接,制冷阀313的输出端与第二分离器32的输入端连接,第二分离器32的第一输出端与分馏系统连接。

61.第二分离器32的第二输出端与第二预冷器312的第二输入端连接,第二预冷器312的第二输出端与第一预冷器311的第二输入端连接,第一预冷器311的第二输出端与换热器211的第二输入端连接,换热器211的第二输出端输出干气。

62.气液分离器11的输入端输入第一温度范围的原料气,气液分离器11在第一温度范围内对原料气进行分离,获得第一分离气体和液态油,并通过其输出端输出第一分离气体至空冷器12,通过其另一输出端输出液态油至去一级闪蒸汽。其中,第一温度范围为57℃。空冷器12的输入端输入第一分离气体,空冷器12对第一分离气体进行降温处理,降温至第四温度范围,并通过其输出端输出第一分离气体。其中,第四温度范围为40℃。换热器211的第一输入端输入第一分离气体,将第一分离气体进行降温处理,降温至第二温度范围,并通过其第一输出端输出第一分离气体。其中,第二温度范围为25℃。第一分离器22的输入端输入第一分离气体,在第二温度范围内对第一分离气体进行分离,获得第二分离气体和液态油。在持续降温至25℃以下时进行再次分离,可将重烃组分进一步分出保证轻烃合格。第一分离器22的输出端输出第二分离气体至第一预冷器311,另一输出端输出液态油至去一级闪蒸汽。第二分离气体经过第一预冷器311,降温至17℃;经过第二预冷器312,降温至-8.5℃。在预冷器a和预冷器c中加入防冻剂,以降低第二分离气体中水分子的凝点,防止水分子变成固态阻碍第二分离气体的流通。防冻剂可以是乙二醇。第二分离气体经过制冷阀313,降温至-27℃,制冷阀313的输出端输出第二分离气体。第二分离器32的输入端输入第二分离气体,对第二分离气体进行低温分离,获得液烃和干气。第二分离器32的第一输出端输入液烃。第二分离器32的第二输出端输出干气。

63.第二分离器32的第二输出端在-27℃时输出干气。第二预冷器312的第二输入端输入干气,加热处理后,第二预冷器312的第二输出端输出干气。第一预冷器311的第二输入端输入干气,加热处理后,第一预冷器311的第二输出端输出干气。换热器211的第二输入端输入干气,加热处理后,换热器211的第二输出端输出干气。干气的温度在25℃左右,对干气进行收集。

64.本实施例提供的脱水脱烃装置,先经过换热器将第一分离气体的温度降低至25℃,再进入第一分离器对第一分离气体进行分离,可将重烃组分进一步分出保证轻烃合格。通过对原料气水合物形成温度的分析,10.70mpa下的水合物形成温度为18.8℃,在不加入防冻剂的情况下进行有效分离的温度应高于水合物形成温度3~5℃,即最低22℃。因此最佳分离温度范围22~25℃,在此温度下既能满足轻烃合格,也能最大限度地减少防冻剂的加入。

65.图4为本技术根据又一示例性实施例提供的一种脱水脱烃装置的示意图。如图4所示,本实施例提供的脱水脱烃装置,该装置包括:气液分离器11、空冷器12、第一预冷器212、

原料气分水器221、第二预冷器312、制冷阀313及低温分离器321。

66.其中,一次分离单元10包括气液分离器11和空冷器12。第一冷却器21包括一个预冷器,一个预冷器为第一预冷器212,第一预冷器212由原料气预冷器a和原料气预冷器b组成。第一分离器22包括原料气分水器221,第二冷却器31包括一个预冷器和制冷阀,一个预冷器为第二预冷器312,第二预冷器312由原料气预冷器c和原料气预冷器d组成,制冷阀313为j-t阀。第二分离器32包括低温分离器321。

67.气液分离器11的输出端与空冷器12的输入端连接,空冷器12的输出端与第一预冷器212的第一输入端连接,第一预冷器212的第一输出端与原料气分水器221的输入端连接,原料气分水器221的输出端与第二预冷器312的第一输入端连接,第二预冷器312的第一输出端与制冷阀313的输入端连接,制冷阀313的输出端与低温分离器321的输入端连接,低温分离器321的第一输出端与分馏系统连接。

68.低温分离器321的第二输出端与第二预冷器312的第二输入端连接,第二预冷器312的第二输出端与第一预冷器212的第二输入端连接,第一预冷器212的第二输出端输出干气。

69.气液分离器11的输入端输入57℃的原料气,气液分离器11在57℃对原料气进行分离,获得第一分离气体和液态油,并通过其输出端输出第一分离气体至空冷器12,通过其另一输出端输出液态油至去一级闪蒸汽。空冷器12的输入端输入第一分离气体,空冷器12对第一分离气体进行冷却处理,降温至40℃,并通过其输出端输出第一分离气体。第一分离气体经过第一预冷器212进行冷却处理,降温至22℃,输出至原料气分水器221的输入端。原料气分水器221的输入端输入第一分离气体,在22℃时对第一分离气体进行分离,获得第二分离气体和液态油。原料气分水器221的输出端输出第二分离气体至第二预冷器312,另一输出端输出液态油至去一级闪蒸汽。第二分离气体经过第二预冷器312,降温至-4℃。在原料气预冷器c中加入乙二醇,以降低第二分离气体中水分子的凝点,防止水分子变成固态阻碍第二分离气体的流通。第二分离气体经过制冷阀313,降温至-22.8℃,制冷阀313的输出端输出第二分离气体。低温分离器321的输入端输入第二分离气体,对第二分离气体进行低温分离,获得液烃和干气。低温分离器321的第一输出端输入液烃。低温分离器321的第二输出端输出干气。

70.低温分离器321的第二输出端在-22.8℃时输出干气。第二预冷器312的第二输入端输入干气,加热处理后,第二预冷器312的第二输出端输出干气。第一预冷器212的第二输入端输入干气,加热处理后,第一预冷器212的第二输出端输出干气。干气的温度在25℃左右,对干气进行收集。

71.本实施例提供的脱水脱烃装置,原料气分水器位于原料气预冷器b和原料气预冷器c之间,不在原料气预冷器a注入乙二醇,提高原料气预冷器b出口温度,由于原料气预冷器c和原料气预冷器d为已建设备,换热面积一定,提高入口温度,出口温度也会随之提高,制冷阀后节流温度也会提高。为了尽量降低原料气的换热温度,原料气预冷器b出口温度也应尽量降低,因此采用不形成水合物的下限22℃。

72.图5为本技术根据又一示例性实施例提供的一种脱水脱烃装置的示意图。如图5所示,本实施例提供的脱水脱烃装置,该装置包括:气液分离器11、空冷器12、第三分离器40、第一预冷器212、三相分离器222、第二预冷器312、制冷阀313及低温分离器321。

73.其中,一次分离单元10包括气液分离器11和空冷器12。第一冷却器21之前还包括第三分离器40,第三分离器40可以是分水器。第一冷却器21包括一个预冷器,一个预冷器为第一预冷器212,第一预冷器212由原料气预冷器a和原料气预冷器b组成。第一分离器22包括三相分离器222。第二冷却器31包括一个预冷器和制冷阀,一个预冷器为第二预冷器312,第二预冷器312由原料气预冷器c和原料气预冷器d组成,制冷阀313为j-t阀。第二分离器32包括低温分离器321。

74.气液分离器11的输出端与空冷器12的输入端连接,空冷器12的输出端与第三分离器的输入端连接,第三分离器的输出端与第一预冷器212的第一输入端连接,第一预冷器212的第一输出端与三相分离器222的输入端连接,三相分离器222的第一输出端与第二预冷器312的第一输入端连接,第二预冷器312的第一输出端与制冷阀313的输入端连接,制冷阀313的输出端与低温分离器321的输入端连接,低温分离器321的第一输出端与分馏系统连接,三相分离器222的第二输出端与去乙二醇再生装置的输入端连接。

75.低温分离器321的第二输出端与第二预冷器312的第二输入端连接,第二预冷器312的第二输出端与第一预冷器212的第二输入端连接,第一预冷器212的第二输出端输出干气。

76.气液分离器11的输入端输入57℃的原料气,气液分离器11在57℃对原料气进行分离,获得第一分离气体和液态油,并通过其输出端输出第一分离气体至空冷器12,通过其另一输出端输出液态油至去一级闪蒸汽。空冷器12的输入端输入第一分离气体,空冷器12对第一分离气体进行冷却处理,降温至40℃,并通过其输出端输出第一分离气体。第三分离器40在40℃时对第一分离气体进行分离,获得第三分离气体和液态油,通过第三分离器40的输出端输出第三分离气体至第一预冷器212,通过第三分离器40的另一输出端输出液态油至去一级闪蒸汽。在40℃的情况下对第一分离气体进行再次分离,重烃的液化率很低,导致第三分离气体中重烃含量很高,因此,后续通过三相分离器222进行再次分离。第三分离气体经过第一预冷器212中的原料气预冷器a进行冷却处理,降温至28℃,高于25℃不满足分离要求,17℃至25℃。第三气体经过原料气预冷器b进行冷却处理,降温至17℃,满足分离要求,输出至三相分离器222的输入端。在原料气预冷器a中注入乙二醇,以降低第二分离气体中水分子的凝点,防止水分子变成固态阻碍第三分离气体的流通。三相分离器222对第三分离气体进行分离,获得第二分离气体和凝液。凝液中含有液态油和乙二醇,三相分离器222的第二输出端输出凝液至去乙二醇再生装置的输入端,去乙二醇再生装置对乙二醇进行回收利用。三相分离器222的第一输出端输出第二分离气体。第二分离气体经过第二预冷器312,降温至-8.5℃。在原料气预冷器c中加入乙二醇,以降低第二分离气体中水分子的凝点,防止水分子变成固态阻碍第二分离气体的流通。第二分离气体经过制冷阀313,降温至-27℃,制冷阀313的输出端输出第二分离气体。低温分离器321的输入端输入第二分离气体,对第二分离气体进行低温分离,获得液烃和干气。低温分离器321的第一输出端输入液烃。低温分离器321的第二输出端输出干气。

77.低温分离器321的第二输出端在-27℃时输出干气。第二预冷器312的第二输入端输入干气,加热处理后,第二预冷器312的第二输出端输出干气。第一预冷器212的第二输入端输入干气,加热处理后,第一预冷器212的第二输出端输出干气。

78.本实施例提供的脱水脱烃装置,原料气预冷器a之前设置第三分离器,原料气预冷

器b之后设置三相分离器,并且对防冻剂乙二醇进行再回收,解决了轻烃产品中重烃超标的问题。

79.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1