采用催化裂化油浆生产高级道路沥青的工艺的制作方法

1.本发明属于高级道路沥青生产技术领域,具体涉及一种采用催化裂化油浆生产高级道路沥青的工艺。

背景技术:

2.随着我国公路基础设施建设投入的不断加大,对道路沥青的需求量也逐年增加,沥青混凝土高温稳定性不足形成车辙,是我国高等级公路沥青路面的主要病害形式之一。为解决这一问题,需要使用更加优质的道路沥青。

3.目前,生产沥青的主要工艺方法有:蒸馏法、氧化法、半氧化法、溶剂脱沥青法、调和法以及上述各工艺的组合等。催化裂化油浆是石油炼制过程的副产品,主要富含芳香分及胶质,其中的稠环芳烃约占一半左右,由于稠环芳烃存在不稳定的活性碳键,易发生氧化缩合反应产生焦碳,直接影响催化裂化装置的生产效率;另外,它还含有少量的沥青质及催化剂粉末。目前,催化油浆主要是作为燃料油使用,附加值较低,而且还要交纳一定的燃油税。采用催化裂化油浆生产道路沥青,已逐渐成为成熟的技术,然而现有的制备工艺中,存在加工量低以及分离效果不佳的问题。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种采用催化裂化油浆生产高级道路沥青的工艺,通过二次加热,使得沥青产品在高温下重新分离缩合,提高加工量以及加大分离效果。

5.本发明所述的采用催化裂化油浆生产高级道路沥青的工艺,将催化裂化油浆加热后进行减压分馏,然后再经两次加热反应后,得到高级道路沥青产品,具体包括以下步骤:

6.(1)减压分馏

7.将催化裂化油浆加热至250

‑

270℃后进行减压蒸馏分离出轻蜡油,得到重蜡油;

8.(2)一次加热反应

9.重蜡油加热至370

‑

390℃后进入反应器反应,在反应器底部得到浓缩的高级道路冷沥青;

10.(3)二次加热反应

11.将步骤(2)中的浓缩的高级道路冷沥青再次加热至395

‑

410℃后进入反应器二次反应,反应后得到高级道路沥青产品。

12.步骤(1)中分离出的轻蜡油自分馏段中部排出,冷却至30℃进行回收。

13.步骤(2)和步骤(3)中的反应后的轻相自反应器顶部排出,然后在常压下分馏,分馏得到芳烃溶剂油和干气混合物。

14.干气混合物进加热炉和锅炉作为燃料,芳烃溶剂油回收利用。

15.步骤(3)中高级道路沥青产品在压力0.3

‑

0.5mpa下抽出,再冷却至140

‑

160℃后出装置。

16.本发明采用催化裂化油浆生产高级道路沥青的工艺装置,包括油浆原料罐,所述的油浆原料罐经换热器与减压分馏塔连接,减压分馏塔中部与轻蜡油缓冲罐连接,减压分馏塔底部经低温加热炉与1#反应器连接,1#反应器底部经高温加热炉与2#反应器连接,2#反应器底部依次与换热器和1#冷却槽连接,1#反应器顶部和2#反应器顶部均与常压分馏塔连接,常压分馏塔顶部经2#冷凝器与干气罐连接,2#冷凝器与油水分离罐连接。

17.其中:

18.所述的减压分馏塔顶部经1#冷凝器与轻馏分回收罐连接。

19.所述的轻蜡油缓冲罐经2#冷却槽与轻蜡油罐连接。

20.采用低沥青含量、高芳烃含量的催化裂化油浆,油浆经换热器与沥青换热至250

‑

270℃,进入减压分馏塔,在减压下分馏,轻蜡油(220℃)自减压分馏塔中部出塔经轻蜡油缓冲罐缓存后泵入2#冷却槽,冷却至30℃进入轻蜡油罐,轻馏分自减压分馏塔顶部出塔经1#冷凝器冷凝后进入轻馏分回收罐,重蜡油(220℃)自减压分馏塔底部出塔,经重蜡油泵进入低温加热炉加热至370

‑

390℃后进入1#反应器反应,反应后的轻相自1#反应器顶部进入常压分馏塔,在常压下分馏,在1#反应器底部得到浓缩的高级道路冷沥青,沥青再进入高温加热炉加热至 395

‑

410℃后进入2#反应器反应,反应后的轻相自2#反应器顶部进入常压分馏塔,在常压下分馏,在2#反应器底部得到浓缩的高级道路冷沥青产品,用沥青泵在压力0.4mpa下抽出,经换热器换热冷却后,再进1#冷却槽冷却至150℃后出装置。进入常压分馏塔的轻相在塔内经过分馏,塔顶得到芳烃溶剂油及干气混合物,经2#冷凝器后,干气进入干气罐,通过管道进加热炉和锅炉作为燃料,液体进入油水分离罐,分离出的芳烃溶剂油由芳烃溶剂油泵送出装置,废水排入污水处理站。

21.与现有技术相比,本发明的有益效果如下:

22.本发明通过两次加热反应,能够使得沥青产品在高温下重新分离缩合,能够提高加工量以及加大分离效果,安全可靠。

附图说明

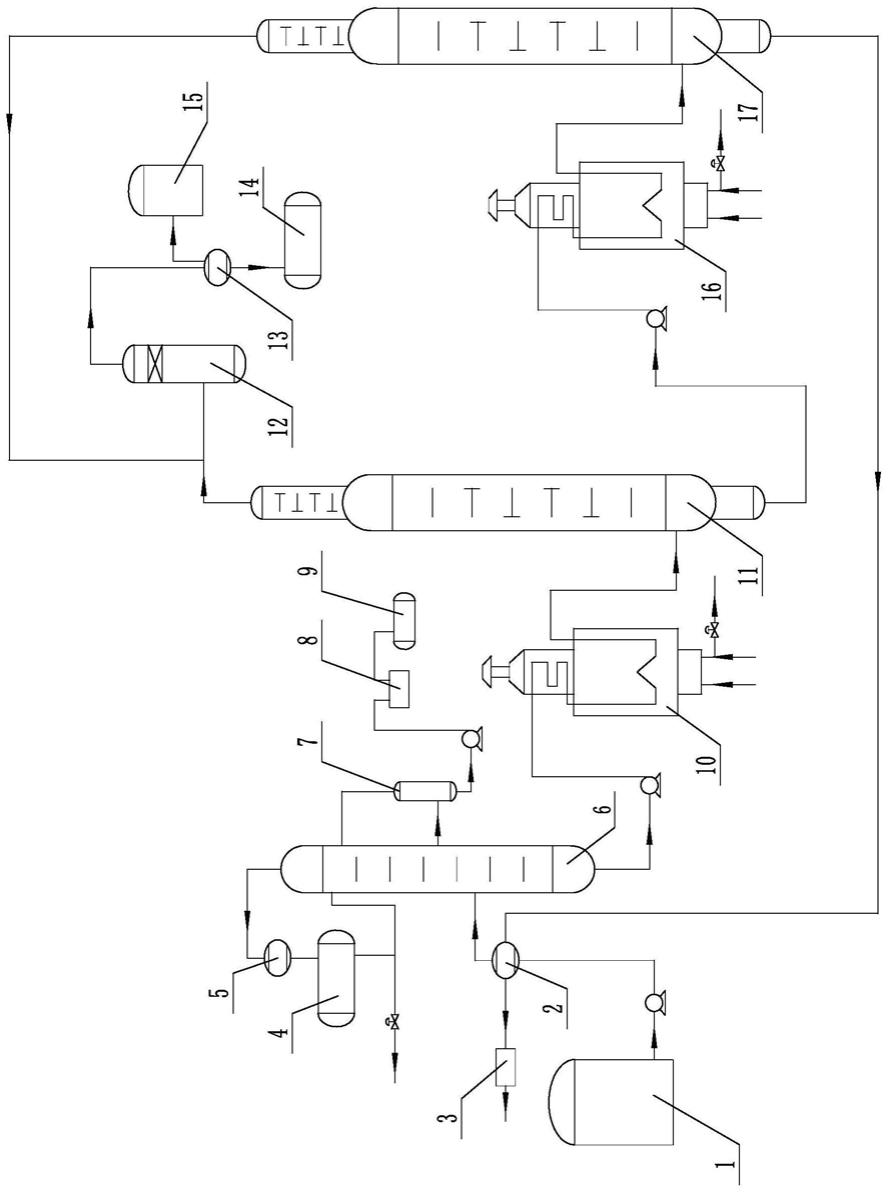

23.图1为本发明工艺装置结构示意图;

24.图中:1、油浆原料罐;2、换热器;3、1#冷却槽;4、轻馏分回收罐;5、1#冷凝器;6、减压分馏塔;7、轻蜡油缓冲罐;8、2#冷却槽;9、轻蜡油罐;10、低温加热炉;11、1#反应器;12、常压分馏塔;13、2#冷凝器;14、油水分离罐;15、干气罐;16、高温加热炉;17、 2#反应器。

具体实施方式

25.下面结合实施例对本发明做进一步说明。

26.如图1所示,实施例中采用的装置,包括油浆原料罐1,所述的油浆原料罐1经换热器2 与减压分馏塔6连接,减压分馏塔6顶部经1#冷凝器5与轻馏分回收罐4连接,减压分馏塔6中部与轻蜡油缓冲罐7连接,轻蜡油缓冲罐7经2#冷却槽8与轻蜡油罐9连接,减压分馏塔6底部经低温加热炉10与1#反应器11连接,1#反应器11底部经高温加热炉16与2#反应器17连接,2#反应器17底部依次与换热器2和1#冷却槽3连接,1#反应器11顶部和2#反应器17顶部均与常压分馏塔12连接,常压分馏塔12顶部经2#冷凝器13与干气罐15连接, 2#冷凝器13与油水分离罐14连接。

27.实施例1

28.采用低沥青含量、高芳烃含量的催化裂化油浆,油浆经换热器2与沥青换热至260℃,进入减压分馏塔6,在减压下分馏,轻蜡油(220℃)自减压分馏塔6中部出塔经轻蜡油缓冲罐7缓存后泵入2#冷却槽8,冷却至30℃进入轻蜡油罐9,轻馏分自减压分馏塔6顶部出塔经1#冷凝器5冷凝后进入轻馏分回收罐4,重蜡油(220℃)自减压分馏塔6底部出塔,经重蜡油泵进入低温加热炉10加热至380℃后进入1#反应器11反应,反应后的轻相自1#反应器 11顶部进入常压分馏塔12,在常压下分馏,在1#反应器11底部得到浓缩的高级道路冷沥青,沥青再进入高温加热炉16加热至400℃后进入2#反应器17反应,反应后的轻相自2#反应器 17顶部进入常压分馏塔12,在常压下分馏,在2#反应器17底部得到浓缩的高级道路冷沥青产品,用沥青泵在压力0.4mpa下抽出,经换热器2换热冷却后,再进1#冷却槽3冷却至150℃后出装置。进入常压分馏塔12的轻相在塔内经过分馏,塔顶得到芳烃溶剂油及干气混合物,经2#冷凝器13后,干气进入干气罐15,通过管道进加热炉和锅炉作为燃料,液体进入油水分离罐14,分离出的芳烃溶剂油由芳烃溶剂油泵送出装置,废水排入污水处理站。

29.实施例2

30.采用低沥青含量、高芳烃含量的催化裂化油浆,油浆经换热器2与沥青换热至265℃,进入减压分馏塔6,在减压下分馏,轻蜡油(220℃)自减压分馏塔6中部出塔经轻蜡油缓冲罐7缓存后泵入2#冷却槽8,冷却至30℃进入轻蜡油罐9,轻馏分自减压分馏塔6顶部出塔经1#冷凝器5冷凝后进入轻馏分回收罐4,重蜡油(220℃)自减压分馏塔6底部出塔,经重蜡油泵进入低温加热炉10加热至385℃后进入1#反应器11反应,反应后的轻相自1#反应器 11顶部进入常压分馏塔12,在常压下分馏,在1#反应器11底部得到浓缩的高级道路冷沥青,沥青再进入高温加热炉16加热至405℃后进入2#反应器17反应,反应后的轻相自2#反应器 17顶部进入常压分馏塔12,在常压下分馏,在2#反应器17底部得到浓缩的高级道路冷沥青产品,用沥青泵在压力0.4mpa下抽出,经换热器2换热冷却后,再进1#冷却槽3冷却至150℃后出装置。进入常压分馏塔12的轻相在塔内经过分馏,塔顶得到芳烃溶剂油及干气混合物,经2#冷凝器13后,干气进入干气罐15,通过管道进加热炉和锅炉作为燃料,液体进入油水分离罐14,分离出的芳烃溶剂油由芳烃溶剂油泵送出装置,废水排入污水处理站。

31.实施例3

32.采用低沥青含量、高芳烃含量的催化裂化油浆,油浆经换热器2与沥青换热至255℃,进入减压分馏塔6,在减压下分馏,轻蜡油(220℃)自减压分馏塔6中部出塔经轻蜡油缓冲罐7缓存后泵入2#冷却槽8,冷却至30℃进入轻蜡油罐9,轻馏分自减压分馏塔6顶部出塔经1#冷凝器5冷凝后进入轻馏分回收罐4,重蜡油(220℃)自减压分馏塔6底部出塔,经重蜡油泵进入低温加热炉10加热至375℃后进入1#反应器11反应,反应后的轻相自1#反应器 11顶部进入常压分馏塔12,在常压下分馏,在1#反应器11底部得到浓缩的高级道路冷沥青,沥青再进入高温加热炉16加热至410℃后进入2#反应器17反应,反应后的轻相自2#反应器 17顶部进入常压分馏塔12,在常压下分馏,在2#反应器17底部得到浓缩的高级道路冷沥青产品,用沥青泵在压力0.4mpa下抽出,经换热器2换热冷却后,再进1#冷却槽3冷却至150℃后出装置。进入常压分馏塔12的轻相在塔内经过分馏,塔顶得到芳烃溶剂油及干气混合物,经2#冷凝器13后,干气进入干气罐15,通过管道进加热炉和锅炉作为燃料,液体进入油水分离罐14,分离出的芳烃溶剂油由芳烃溶剂油泵送出装置,废水排入污水处理站。

33.对比例1

34.该对比例与实施例相比,不进行二次加热反应。

35.采用低沥青含量、高芳烃含量的催化裂化油浆,油浆经换热器2与沥青换热至255℃,进入减压分馏塔6,在减压下分馏,轻蜡油(220℃)自减压分馏塔6中部出塔经轻蜡油缓冲罐7缓存后泵入2#冷却槽8,冷却至30℃进入轻蜡油罐9,轻馏分自减压分馏塔6顶部出塔经1#冷凝器5冷凝后进入轻馏分回收罐4,重蜡油(220℃)自减压分馏塔6底部出塔,经重蜡油泵进入低温加热炉10加热至375℃后进入1#反应器11反应,反应后的轻相自1#反应器 11顶部进入常压分馏塔12,在常压下分馏,在1#反应器11底部得到浓缩的高级道路冷沥青,用沥青泵在压力0.4mpa下抽出,经换热器2换热冷却后,再进1#冷却槽3冷却至150℃后出装置。进入常压分馏塔12的轻相在塔内经过分馏,塔顶得到芳烃溶剂油及干气混合物,经 2#冷凝器13后,干气进入干气罐15,通过管道进加热炉和锅炉作为燃料,液体进入油水分离罐14,分离出的芳烃溶剂油由芳烃溶剂油泵送出装置,废水排入污水处理站。

36.实施例1

‑

3与对比例1相比,加工量以及分离效果明显提高。

37.当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1