一种润滑油及其制备方法与流程

1.本发明属于润滑油技术领域,尤其涉及一种润滑油及其制备方法。

背景技术:

2.润滑油是一种技术密集型产品,是复杂的碳氢化合物的混合物,而其真正使用性能又是复杂的物理或化学变化过程的综合效应。润滑油有减少摩擦、避免发热、防止机器磨损以及医学用途等作用。

3.目前市场上普通润滑油在抗磨能力、粘度稳定性以及清洁性能效果方面并不突出,而效果较好的一般为添加氟化物的,氟化物对环境有一定的污染性。

技术实现要素:

4.本发明实施例的目的在于提供一种润滑油及其制备方法,旨在解决背景技术中指出的现有技术存在的问题。

5.本发明实施例是这样实现的,一种润滑油,包括以下重量百分数的原料:多元醇酯18~25%、烷基萘8~10%、添加剂26.3~40.75%;余量为聚a烯烃。

6.作为本发明实施例的另一种优选方案,所述多元醇酯包括三羟甲基烷酯和季戊四醇酯。

7.作为本发明实施例的另一种优选方案,所述三羟甲基烷酯和季戊四醇酯的质量比为10~15:8~10。

8.作为本发明实施例的另一种优选方案,所述添加剂包括:表面活性剂、纳米石墨烯、硼酸盐、负离子材料和融合剂。

9.作为本发明实施例的另一种优选方案,所述表面活性剂、纳米石墨烯、硼酸盐、负离子材料、融合剂的质量比为(1~1.25):(1~1.1):(6.7~12):(7~9):(0.8~1.2)。

10.作为本发明实施例的另一种优选方案,所述融合剂采用稀土。

11.作为本发明实施例的另一种优选方案,所述添加剂还包括:抗磨剂、分散剂、极压剂、抗氧剂、摩擦改善剂和防锈剂。

12.作为本发明实施例的另一种优选方案,所述抗磨剂、分散剂、极压剂、抗氧剂、摩擦改善剂、防锈剂的质量比为(0.4~0.6):(0.8~1.2):(0.8~1.2):(0.8~1.2):(6~9):(1~3)。

13.本发明实施例的另一目的在于提供一种所述的润滑油的制备方法,包括以下步骤:称取各原料,备用;将各原料经过高压设备中进行高压均质、高剪切设备中进行高速剪切,将原料各分子进行融合。

14.作为本发明实施例的另一种优选方案,所述的高压均质温度55~65℃;所述的剪切温度270~290℃。

15.本发明通过改进原料,原料通过高压均质、高速剪切得到润滑油,使得润滑油分子

个体更小,分子链条紧密,其抗磨性能更稳定;气缸磨损试验结果显示,本发明的润滑油抗磨损性能超过acea e6标准要求的15%;本发明的润滑油流动性好、油膜更稳定,可更好的减少沉积物形成,清洁性能测试结果显示,本发明的润滑油可提供极佳的发动机洁净性能,超过api ci

‑

4标准要求的36%;且粘度稳定性高,粘度稳定性测试结果显示,本发明的润滑油粘度稳定性能超过apici

‑

4标准要求的8倍;本发明的润滑油原料中不含腐蚀物质,对环境不产生危害、对机械设备无损害性,且本发明的润滑油不易燃,应用范围较广。

附图说明

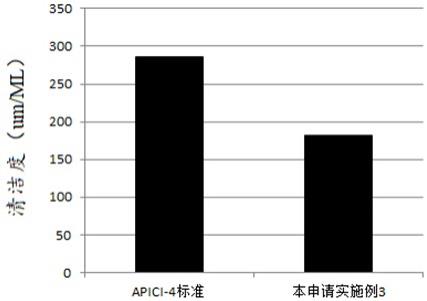

16.图1为本申请实施例的润滑油的清洁性能测试结果;图2为本申请实施例的润滑油的粘度稳定性测试结果;图3为本申请实施例的润滑油的气缸磨损试验结果。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.以下结合具体实施例对本发明的具体实现进行详细描述。

19.实施例1该实施例提供了一种润滑油,所述的润滑油的制备方法,包括以下步骤:(1)称取各原料,备用;称取100kg原料,其中:三羟甲基烷酯10kg、季戊四醇酯8kg、烷基萘8kg、表面活性剂1kg、纳米石墨烯1kg、硼酸盐6.7kg、负离子材料7 kg、融合剂0.8 kg、抗磨剂0.4 kg、分散剂0.8 kg、极压剂0.8 kg、抗氧剂0.8 kg、摩擦改善剂6 kg、防锈剂1 kg;余量为聚a烯烃;所述烷基萘可以为但不限于甲基萘;三羟甲基烷酯可以为但不限于三羟甲基丙烷三油酸酯;负离子材料可以为但不限于包含硅酸盐的负离子材料;所述融合剂采用稀土,例如含有钼或锂的稀土;(2)将各原料经过高压设备(钢铁材质的半封闭调和灌)中进行高压(封闭气门打压2千帕)均质、高剪切设备中进行高速(600转/min)剪切,将原料各分子进行融合,全面提升润滑油成分的重组融合;所述的高压均质温度55℃;所述的剪切温度270℃。

20.实施例2该实施例提供了一种润滑油,所述的润滑油的制备方法,包括以下步骤:(1)称取各原料,备用;称取100kg原料,其中:三羟甲基烷酯15kg、季戊四醇酯10kg、烷基萘10 kg、表面活性剂1.25 kg、纳米石墨烯1.1 kg、硼酸盐12 kg、负离子材料9 kg、融合剂1.2 kg、抗磨剂0.6 kg、分散剂1.2 kg、极压剂1.2 kg、抗氧剂1.2 kg、摩擦改善剂9 kg、防锈剂3 kg;余量为聚a烯烃;所述烷基萘可以为但不限于甲基萘;三羟甲基烷酯可以为但不限于三羟甲基丙烷

三油酸酯;负离子材料可以为但不限于包含硅酸盐的负离子材料;所述融合剂采用稀土,例如含有钼或锂的稀土;(2)将各原料经过高压设备(钢铁材质的半封闭调和灌)中进行高压(封闭气门打压2千帕)均质、高剪切设备中进行高速(800转/min)剪切,将原料各分子进行融合,全面提升润滑油成分的重组融合;所述的高压均质温度65℃;所述的剪切温度290℃。

21.实施例3该实施例提供了一种润滑油,所述的润滑油的制备方法,包括以下步骤:(1)称取各原料,备用;称取100kg原料,其中:三羟甲基烷酯12kg、季戊四醇酯9kg、烷基萘8.8kg、表面活性剂1.1 kg、纳米石墨烯1.05 kg、硼酸盐8.3 kg、负离子材料8.2 kg、融合剂1 kg、抗磨剂0.5kg、分散剂1kg、极压剂1 kg、抗氧剂1kg、摩擦改善剂8kg、防锈剂2kg;余量为聚a烯烃;所述烷基萘可以为但不限于甲基萘;三羟甲基烷酯可以为但不限于三羟甲基丙烷三油酸酯;负离子材料可以为但不限于包含硅酸盐的负离子材料;所述融合剂采用稀土,例如含有钼或锂的稀土;(2)将各原料经过高压设备(钢铁材质的半封闭调和灌)中进行高压(封闭气门打压2千帕)均质、高剪切设备中进行高速(720转/min)剪切,将原料各分子进行融合,全面提升润滑油成分的重组融合;所述的高压均质温度60℃;所述的剪切温度280℃。

22.实施例4该实施例提供了一种润滑油,所述的润滑油的制备方法,包括以下步骤:(1)称取各原料,备用;称取100kg原料,其中:三羟甲基烷酯11.5kg、季戊四醇酯9.6kg、烷基萘8.2 kg、表面活性剂1.2 kg、纳米石墨烯1kg、硼酸盐7 kg、负离子材料7.7 kg、融合剂1.1 kg、抗磨剂0.5 kg、分散剂0.9kg、极压剂1.1 kg、抗氧剂0.9 kg、摩擦改善剂6.5 kg、防锈剂2.2 kg;余量为聚a烯烃;所述烷基萘可以为但不限于甲基萘;三羟甲基烷酯可以为但不限于三羟甲基丙烷三油酸酯;负离子材料可以为但不限于包含硅酸盐的负离子材料;所述融合剂采用稀土,例如含有钼或锂的稀土;(2)将各原料经过高压设备(钢铁材质的半封闭调和灌)中进行高压(封闭气门打压2千帕)均质、高剪切设备中进行高速(650转/min)剪切,将原料各分子进行融合,全面提升润滑油成分的重组融合;所述的高压均质温度58℃;所述的剪切温度285℃。

23.实施例5该实施例提供了一种润滑油,所述的润滑油的制备方法,包括以下步骤:(1)称取各原料,备用;称取100kg原料,其中:三羟甲基烷酯14kg、季戊四醇酯8.3kg、烷基萘9.6 kg、表面活性剂1.15 kg、纳米石墨烯1.02 kg、硼酸盐11 kg、负离子材料8.2 kg、融合剂1 kg、抗磨剂0.55kg、分散剂1.1 kg、极压剂0.9 kg、抗氧剂1.1 kg、摩擦改善剂8.2 kg、防锈剂1.5 kg;余量为聚a烯烃;所述烷基萘可以为但不限于甲基萘;三羟甲基烷酯可以为但不限于三羟甲基丙烷三油酸酯;负离子材料可以为但不限于包含硅酸盐的负离子材料;所述融合剂采用稀土,例

如含有钼或锂的稀土;(2)将各原料经过高压设备(钢铁材质的半封闭调和灌)中进行高压(封闭气门打压2千帕)均质、高剪切设备中进行高速(760转/min)剪切,将原料各分子进行融合,全面提升润滑油成分的重组融合;所述的高压均质温度62℃;所述的剪切温度275℃。

24.实施例6与实施例3不同的是,本申请步骤(1)中:称取100kg原料,其中:三羟甲基烷酯12.5kg、季戊四醇酯8.1kg、烷基萘9.1kg、表面活性剂1.23 kg、纳米石墨烯1.1 kg、硼酸盐6.8 kg、负离子材料7.3 kg、融合剂0.88 kg、抗磨剂0.43 kg、分散剂1 kg、极压剂0.88 kg、抗氧剂1 kg、摩擦改善剂8.2 kg、防锈剂1.2 kg;余量为聚a烯烃。

25.实施例7与实施例3不同的是,本申请步骤(1)中:称取100kg原料,其中:三羟甲基烷酯13.2kg、季戊四醇酯9.6kg、烷基萘8.9 kg、表面活性剂1.1 kg、纳米石墨烯1.1 kg、硼酸盐8.4 kg、负离子材料8 kg、融合剂0.95 kg、抗磨剂0.59 kg、分散剂1.15 kg、极压剂0.95 kg、抗氧剂1.15 kg、摩擦改善剂6.5 kg、防锈剂1.8 kg;余量为聚a烯烃。

26.实施例8与实施例3不同的是,本申请步骤(1)中:称取100kg原料,其中:三羟甲基烷酯14.7kg、季戊四醇酯8.3kg、烷基萘9.9kg、表面活性剂1 kg、纳米石墨烯1 kg、硼酸盐9.5 kg、负离子材料7.5 kg、融合剂1.1 kg、抗磨剂0.48 kg、分散剂0.96 kg、极压剂1 kg、抗氧剂0.88 kg、摩擦改善剂7.5 kg、防锈剂2.9 kg;余量为聚a烯烃。

27.实施例9与实施例3不同的是,本申请步骤(1)中:称取100kg原料,其中:三羟甲基烷酯10.1kg、季戊四醇酯8.7kg、烷基萘9.4 kg、表面活性剂1.18 kg、纳米石墨烯1.1 kg、硼酸盐8.8 kg、负离子材料8.5 kg、融合剂1 kg、抗磨剂0.56 kg、分散剂0.85 kg、极压剂0.93 kg、抗氧剂0.94 kg、摩擦改善剂8.9 kg、防锈剂2.5 kg;余量为聚a烯烃。

28.实施例10与实施例3不同的是,本申请步骤(1)中:称取100kg原料,其中:三羟甲基烷酯12.9kg、季戊四醇酯9.5kg、烷基萘8.2 kg、表面活性剂1.23 kg、纳米石墨烯1 kg、硼酸盐11.3 kg、负离子材料7.6 kg、融合剂1.15 kg、抗磨剂0.42 kg、分散剂0.92 kg、极压剂0.85 kg、抗氧剂1.1 kg、摩擦改善剂6.7 kg、防锈剂1.4 kg;余量为聚a烯烃。

29.实验例1对润滑油的清洁性能进行测试(英菲洛pall pcc41、sh/t 0260

‑

1992)。

30.图1为本申请实施例的润滑油的清洁性能测试结果;结果显示,本发明的润滑油可提供极佳的发动机洁净性能,超过api ci

‑

4标准要求的36%。

31.实验例2

对润滑油的粘度稳定性进行测试(超声波振荡器,sh/t 0200

‑

1992)。

32.图2为本申请实施例的润滑油的粘度稳定性测试结果;结果显示,本发明的润滑油粘度稳定性能超过apici

‑

4标准要求的8倍。

33.实验例3对润滑油进行气缸磨损试验(抗磨试验机、肉眼观察)。

34.图3为本申请实施例的润滑油的气缸磨损试验结果。结果显示,本发明的润滑油抗磨损性能超过acea e6标准要求的15%。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1