1.本发明涉及煤气化技术领域,尤其涉及一种合成气全热回收系统。

背景技术:2.粉煤气化技术是将粉煤、氧气和蒸汽通过气化烧嘴送入气化炉内,在高温高压下发生不完全燃烧反应,生成高温粗合成气和熔融灰渣,高温粗合成气的显热回收方式主要是激冷流程和废锅流程。

3.粉煤气化-激冷流程是指出气化炉气化室的高温粗合成气与熔融灰渣经过激冷水冷却后,进入气化炉激冷室水浴,1200~1700℃的高温粗合成气温度降为200~300℃,熔融灰渣被激冷水冷却固化进入水中。

4.粉煤气化-废锅流程包括半废锅和全废锅两种。半废锅流程是指出气化炉气化室的高温粗合成气与熔融灰渣先进入气化炉废锅段,废锅换热管内有冷却水,高温粗合成气与冷却水换热后,温度降为~1000℃,最后再进入气化炉激冷室水浴继续冷却洗涤,温度降为200~300℃,灰渣也进入水中。

5.全废锅流程是指气化炉气化室出口依次连接辐射废锅和对流废锅,通过两级废锅对高温粗合成气进行全热回收。中国专利cn209481583 u(高温合成气全热回收的煤气化系统)在辐射废锅和对流废锅之间连接旋风分离器,即出气化炉气化室的高温粗合成气与熔融固体先进入气化炉辐射废锅段换热,粗渣进入气化炉排渣池,粗合成气再进入旋风分离器进行气固分离(合成气与飞灰分离),分离后的合成气最后送去对流废锅换热。

6.水激冷流程:高温气体显热回收效率较低,水系统循环量大,细灰含量较多,设备和管道磨蚀严重,废固、废水排放量大。

7.半废锅流程:相比于水激冷流程,高温气体显热回收较多,但仍然不够完全,灰渣最终全部排入水系统,也容易造成后续设备和管道的堵塞和磨蚀。

8.全废锅流程:中国专利cn209481583u(高温合成气全热回收的煤气化系统)将旋风分离器连接在辐射废锅和对流废锅之间,会导致旋风分离器的操作温度较高,势必对旋风分离器的材质要求较高,并且高温下设备之间连接较为困难,由于出辐射废锅的合成气温度较高,导致飞灰粘性较大,容易附着在旋风分离器内壁造成积灰,最终导致排灰不够顺畅,另外,旋风分离器分离效果不佳导致进入对流废锅内的合成气仍可能携带大量飞灰,由于进入对流废锅内的合成气的温度过高导致飞灰、金属碱容易附着在对流废锅的换热管上造成沉积。

技术实现要素:9.针对现有技术中存在的上述技术问题,本发明的实施例提供了一种合成气全热回收系统。

10.为解决上述技术问题,本发明的实施例采用的技术方案是:

11.一种合成气全热回收系统,包括:

12.气化炉,其包括上、下依次排布的气化室、辐射废锅、渣池室以及位于所述辐射废锅一侧的对流废锅,在所述气化室内燃烧所形成的液态熔渣经过所述辐射废锅降温而落入所述气化室,在所述气化室内燃烧所形成的携带有飞灰的粗合成气经过所述辐射废锅换热后进入所述对流废锅进行二次降温;

13.飞灰处理装置,其与所述对流废锅连接,经过所述对流废锅降温的粗合成气进入所述飞灰处理装置,所述飞灰处理装置用于将飞灰与合成气分离;

14.合成气洗涤装置,其与所述飞灰处理装置连接以用于对从所述飞灰处理装置流出的合成气进行洗涤以获得标准的合成气;其中:

15.自所述合成气洗涤装置引出输出管路和补偿管路,所述输出管路用于将一部分合成气输送至界区,所述补偿管路连接至所述辐射废锅以用于将另一部分合成气输送至所述辐射废锅中。

16.优选地,所述合成气全热回收系统还包括气体压缩装置,所述气体压缩装置用于将所述补偿管路内的合成气以一定压力输送至所述辐射废锅中。

17.优选地,自所述飞灰处理装置引出飞灰循环管路,所述飞灰循环管路连接至所述气化室以用于将经飞灰处理装置分离出的飞灰输送至所述气化室而参与重新燃烧。

18.优选地,借由压力装置向所述飞灰循环管路通入惰性气体并借助加压而将飞灰供入所述气化室。

19.优选地,所述气化室设置有盘管式水冷结构以用于对气化炉的炉壁进行冷却。

20.优选地,所述对流废锅包括过热段和蒸发段;粗合成气依次经过过热段和水冷段换热降温。

21.优选地,所述渣池室借由水浴对液态熔渣进行冷却固化。

22.优选地,所述气化室、所述辐射废锅以及所述渣池室位于同一轴向。

23.优选地,所述气化室的侧部具有多个粉煤烧嘴。

24.优选地,所述气化室的顶部具有飞灰烧嘴,所述飞灰循环管路连接至所述飞灰烧嘴。

25.与现有技术相比,本发明的合成气全热回收系统的有益效果是:

26.1、该系统能够有效防止因高温而飞灰粘接于对流废锅的换热管的外壁,也能够有效防止碱金属物质,在高温环境下,当其遇到对流废锅换热管时,容易产生碱金属沉积,最终造成对流废锅积灰。

27.2、该系统将被分离的飞灰引流回气化室以用于使飞灰参与燃烧,这不但降低了飞灰的排放量,且提高了燃料的利用率。

附图说明

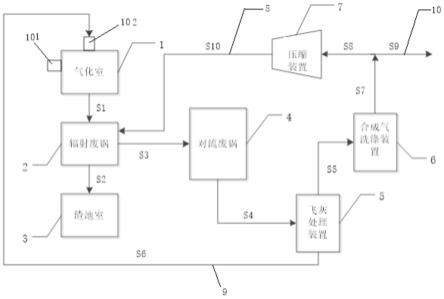

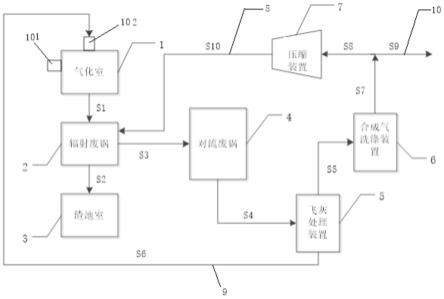

28.图1为本发明的实施例提供的合成气全热回收系统的结构示意图。

29.图中:

30.1-气化室;2-辐射废锅;3-渣池室;4-对流废锅;5-飞灰处理装置;6-合成气洗涤装置;7-气体压缩装置;8-补偿管路;9-飞灰循环管路;10-输出管路;101-粉煤烧嘴;102-飞灰烧嘴。

具体实施方式

31.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

32.如图1所示,本发明的实施例公开了一种合成气全热回收系统,该系统包括气化炉、飞灰处理装置5、合成气洗涤装置6、气体压缩装置7、输出管路10、补偿管路8以及飞灰循环管路9。

33.气化炉包括:气化室1、辐射废锅2、渣池室3以及对流废锅4;气化室1、辐射废锅2以及渣池室3自上至下依次同轴设置,而对流废锅4位于辐射废锅2的一侧;气化室1的顶部具有一个飞灰烧嘴102,气化室1的侧部具有多个粉煤烧嘴101,气化室1采用盘管式结构;辐射废锅2内设置有竖向换热管;渣池室3具有水浴环境;对流废锅4与辐射废锅2连通,对流废锅4由过热段和蒸发段组成。

34.飞灰处理装置5与对流废锅4的出气口连通,该飞灰处理装置5用于将粗合成气中的飞灰与合成气进行气固分离。

35.合成气洗涤装置6与飞灰处理装置5的出气口连通以用于对合成气进行洗涤;输出管路10和补偿管路8从合成气洗涤装置6的出气口引出,且在补偿管路8上设置气体压缩装置7;输出管路10用于将大部分经洗涤的合成气输送至界区(后续工序),而补偿管路8连接至辐射废锅2以用于将部分经洗涤的合成气借由气体压缩装置7的加压而输送至辐射废锅2中。

36.飞灰循环管路9从飞灰处理装置5的飞灰出口引出,并连接至气化室1的飞灰烧嘴102,并利用压力装置向飞灰循环管路9中提供惰性气体,这使得被飞灰处理装置5分离出的飞灰回到气化室1内。

37.下面介绍一下上述系统的工作流程以借此说明本系统的优势:

38.粉煤以及氧化剂(如氧气、蒸汽)经由粉煤烧嘴101进入气化室1内在混合均匀后,且在1400℃、4pag下进行欠氧燃烧,生成高温粗合成气(即,携带飞灰、金属碱物质的合成气)以及液态熔渣,气化室1所设置的盘管式结构内装设有饱和锅炉水以用于保证气化炉的炉壳温度不超温。

39.从气化室1下落的高温粗合成气以及液态熔渣s1进入辐射废锅2,辐射废锅2内的竖向换热管装设有饱和锅炉水以用于对其进行整体的一次降温;从辐射废锅2下落的熔渣s2落入渣池室3中遇冷水后迅速冷却固化,并定期排出。

40.经过辐射废锅2进行一次降温换热的粗合成气s3流入对流废锅4进行二次降温;该粗合成依次经过对流废锅4的过热段和蒸发段,过热段换热管内为饱和蒸汽,蒸发段换热管内为饱和锅炉水,粗合成气首先进入过热段,与饱和蒸汽进行换热,副产过热蒸汽外送,粗合成气温度有所下降,在经过蒸发段时,与饱和锅炉水再继续换热,温度进一步降低。

41.从对流废锅4流出的粗合成气s4进入到飞灰处理装置5中,粗合成气中的合成气与飞灰在该装置中分离,飞灰从该装置的飞灰出口周期性排出而进入到飞灰循环管路9中,在飞灰循环管路9中通入加压的高温惰性气体后,使得飞灰s6进入到气化室1内以用于使飞灰重新参与燃烧。

42.经过飞灰处理装置5分离的合成气s5进入到合成气洗涤装置6中,与工艺水直接接触、洗涤、降温,形成合成气s7,该合成气分成借由输出管路10和补偿管路8分成两路s9和

s8,输出管路10将合成气s9输送至界区,补偿管路8借由气体压缩装置7将合成气s8输送至辐射废锅2,该合成气与辐射废锅2中的粗合成气混合,由于合成气s8的温度较低,进而对辐射废锅2内环境进行降温,以使得进入到对流废锅4中的粗合成气的温度相比于现有技术中的进入对流废锅4中的合成气的温度低,进而能够有效防止因高温而飞灰粘接于对流废锅4的换热管的外壁,也能够有效防止碱金属物质,在高温环境下,当其遇到对流废锅4换热管时,容易产生碱金属沉积,最终造成对流废锅4积灰。

43.本发明所提供的合成气全热回收系统的优势在于:

44.1、该系统能够有效防止因高温而飞灰粘接于对流废锅4的换热管的外壁,也能够有效防止碱金属物质,在高温环境下,当其遇到对流废锅4换热管时,容易产生碱金属沉积,最终造成对流废锅4积灰。

45.2、该系统将被分离的飞灰引流回气化室1以用于使飞灰参与燃烧,这不但降低了飞灰的排放量,且提高了燃料的利用率。

46.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。