一种高含水低品质煤炭的瞬态脱水提质方法与流程

1.本发明属于矿物加工技术领域,具体涉及一种高含水低品质煤炭的瞬态脱水提质方法,适用于物料的脱水提质。

背景技术:

2.选矿产品通常含有大量水分,为了满足冶炼和其他加工部门的需要,需要从选矿产品中除去水分,目前我国传统的低品质煤炭脱水方式具有脱水效果差、易自燃、易复吸的缺点。目前,避免低品质煤炭脱水时自燃及复吸,提高低品质煤炭脱水效率是低品质煤炭脱水技术所面临的关键问题。

技术实现要素:

3.为了克服现有技术中存在的不足,本发明提供了涉及一种高含水低品质煤炭的瞬态脱水系统及提质方法及方法,克服传统脱水方式脱水效果差、易自燃、易复吸的问题。

4.为了实现上述目的,本发明采用的技术方案为:一种高含水低品质煤炭的瞬态脱水提质方法,由蒸汽发生系统、电控系统、蒸汽脱水系统和蒸汽回收系统组成,其特征在于:包括以下几个步骤:(1)湿物料经由蒸汽脱水系统上方给料口加入;(2)随后由蒸汽发生装置向反应釜内加入饱和蒸汽,再由加热装置调至高温高压状态,系统保持高温高压状态一定时间;(3)反应釜内泄压阀门打开,反应釜内环境瞬时变至常温常压状态,内部蒸汽经由泄压口导入至蒸汽回收装置;(4)将干物料卸下至传送皮带运出;(5)蒸汽回收装置内蒸汽在通过蒸汽净化装置之后,返回蒸汽生成装置再利用。

5.进一步的,产品浅层脱水保持稳压3

‑

8分钟,产品深度脱水保持稳压10

‑

40分钟;进一步的,浅层脱水可调整压力为1.5

‑

2.0mpa,温度120

‑

160℃,深度脱水可调整压力为2.0

‑

4.0mpa,温度160

‑

220℃。

6.与现有技术相比,本发明具有以下优势:本发明采用的一种高含水低品质煤炭的瞬态脱水系统及提质方法及方法,物料脱水过程处于水蒸汽的包裹之中,借由饱和水蒸汽的气液交换带走物料内部水分,脱水效果好,且与氧气隔绝,极大程度上避免了物料自燃现象的发生;再者由于系统内部瞬时泄压至常温常压状态,物料内部会发生汽爆现象,汽爆现象破坏了物料内部的孔隙结构,使得脱水效果进一步提升,并且减少了物料脱水后的复吸现象。泄压后的蒸汽经过回收系统可循环使用,使得系统整体成本及能耗降低。改装置运行稳定可靠、脱水效果好、安全性高、能耗低、工艺简单,具有广泛的实用性。

附图说明

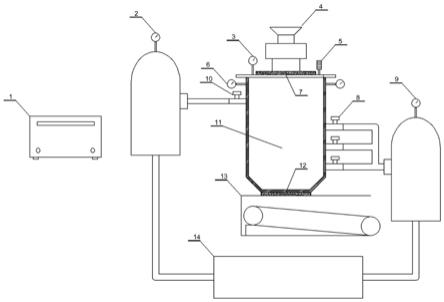

7.图1是本发明的示意图。

8.其中1.电控系统,2.蒸汽发生系统,3、6. 压强感应装置,4.给料装置,5.温度感应装置,7、12气密塞,8. 泄压阀门,9.蒸汽回收系统,10.进气阀门,11.反应釜, 13.卸料皮带,14.尾气净化装置。

具体实施方式

9.实施例1如图1所示,一种高含水低品质煤炭的瞬态脱水提质方法,由蒸汽发生系统2、电控系统1、蒸汽脱水系统和蒸汽回收系统9组成,反应釜11上安装有压强感应装置3、6,温度感应装置5,反应釜11的给料装置4下和卸料口上均安装有气密塞7、12。

10.包括以下几个步骤(1)湿物料经由蒸汽脱水系统上方给料装置4加入;(2)随后由蒸汽发生装置2通过进气阀门10向反应釜11内加入饱和蒸汽,再由电控系统1加热装置调至高温高压状态,系统保持高温高压状态一定时间;(3)反应釜11内泄压阀门8打开,反应釜11内环境瞬时变至常温常压状态,内部蒸汽经由泄压阀门8导入至蒸汽回收系统9;(4)将干物料卸下至卸料皮带13运出;(5)蒸汽回收系统9内蒸汽在通过尾气净化装置14之后,返回蒸汽发生系统2再利用。

11.实施例2湿煤泥含水量为25.79%,由入口处加入至给料平台之中,当给料平台满载后,连接蒸汽脱水平台与给料平台间的密封阀开启,给料平台前进,转为蒸汽脱水平台。随后由蒸汽发生装置向反应釜内加入饱和蒸汽,再由加热装置调至1.5mpa,120℃状态,系统保持高温高压状态8分钟,此阶段内饱和水蒸汽通过气液交换带走煤泥内部水分;反应釜内泄压阀门打开,反应釜内环境瞬时变至常温常压状态,内部蒸汽经由泄压口导入至蒸汽回收装置。脱水平台与卸料平台间的密封阀开启,蒸汽脱水平台前进成为卸料平台,而给料平台前进成为新的脱水平台;卸料平台在高压风的帮助下将干煤泥卸下至传送皮带运出;蒸汽回收装置内蒸汽在通过蒸汽净化装置之后,返回蒸汽生成装置再利用。最终得到脱水后煤泥水分为15.32%,脱除水分为10.47%。

12.实施例3湿煤泥含水量为26.42%,由入口处加入至给料平台之中,当给料平台满载后,连接蒸汽脱水平台与给料平台间的密封阀开启,给料平台前进,转为蒸汽脱水平台。随后由蒸汽发生装置向反应釜内加入饱和蒸汽,再由加热装置调至3mpa,200℃状态,系统保持高温高压状态40分钟,此阶段内饱和水蒸汽通过气液交换带走煤泥内部水分;反应釜内泄压阀门打开,反应釜内环境瞬时变至常温常压状态,内部蒸汽经由泄压口导入至蒸汽回收装置。脱水平台与卸料平台间的密封阀开启,蒸汽脱水平台前进成为卸料平台,而给料平台前进成为新的脱水平台;卸料平台在高压风的帮助下将干煤泥卸下至传送皮带运出;蒸汽回收装置内蒸汽在通过蒸汽净化装置之后,返回蒸汽生成装置再利用。最终得到脱水后煤泥水分为11.19%,脱除水分为15.23%。

13.实施例4

脱水前物料含水量为21.12%,湿物料经由蒸汽脱水系统上方给料口加入,随后由蒸汽发生系统向蒸汽脱水系统内加入饱和蒸汽,再由电控系统调至2mpa,150℃状态,并持续稳压15分钟,此阶段内饱和水蒸汽通过气液交换带走物料内部水分,而后由电控系统控制泄压阀门瞬时泄压至常温常压状态,此过程蒸汽脱水系统内部产生瞬时汽爆,汽爆破坏了物料内部的孔隙结构,而后内部蒸汽经由泄压口导入至蒸汽回收系统,脱水后物料则由下方出料口排出经由传送皮带运出。脱水后物料水分为10.47%,脱除水分10.65%,且水分脱除后物料无复吸现象发生。

14.实施例5脱水前物料含水量为22.17%,湿物料经由蒸汽脱水系统上方给料口加入,随后由蒸汽发生系统向蒸汽脱水系统内加入饱和蒸汽,再由电控系统调至4mpa,220℃状态,并持续稳压40分钟,此阶段内饱和水蒸汽通过气液交换带走物料内部水分,而后由电控系统控制泄压阀门瞬时泄压至常温常压状态,此过程蒸汽脱水系统内部产生瞬时汽爆,汽爆破坏了物料内部的孔隙结构,而后内部蒸汽经由泄压口导入至蒸汽回收系统,脱水后物料则由下方出料口排出经由传送皮带运出。脱水后物料水分为7.69%,脱除水分14.48%,且水分脱除后物料无复吸现象发生。

15.以上所述仅是本发明的个别实施方式,应当指出:对于本发明的脱水设备来说在不脱离本发明原理的前提下,还可以对物料处理、操作环境等进行改变,这些不同的处理方式也应视为本发明的保护范围;对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1