一种集气管压力控制系统及方法与流程

1.本发明实施例涉及自动控制技术,尤其涉及一种集气管压力控制系统及方法。

背景技术:

2.煤在炼焦时,除有75%左右的煤变为焦炭,还有25%左右的煤生成含有多种化学元素的荒煤气进入集气管,若不及时处理,集气管压力过高会冲顶,造成的单孔冒烟的情况,引发环保事故。

3.由于焦炉工况复杂多变,现有技术中的集气管压力控制系统常常会出现,因工况多变造成的控制失效和控制滞后,控制系统的控制精度较低,不能满足生产需要。

技术实现要素:

4.本发明提供一种集气管压力控制系统及方法,以提高控制精度和系统可靠性的效果。

5.第一方面,本发明实施例提供了一种集气管压力控制系统,该系统包括:压力变送器、执行机构、第一控制系统、第二控制系统、第三控制系统、监控上位机和隔离器;所述压力变送器设置于集气管内,用于监测集气管内的压力值并生成对应的电信号;所述执行机构设置于集气管阀门处,用于直接带动阀门运动以调节阀门的闸位,所述执行机构与所述压力变送器一一对应;所述第一控制系统与所述压力变送器连接,所述第一控制系统包括采集单元和控制单元,所述采集单元用于采集所述电信号并进行数据分析和处理进而生成状态参数,所述控制单元用于根据所述状态参数输出第一控制信号;所述第二控制系统与所述采集单元连接,用于根据所述状态参数控制所述执行机构,所述第二控制系统输出第三控制信号的频率大于所述第一控制系统输出第一控制信号的频率;所述第三控制系统与所述压力变送器连接,用于采集所述电信号并根据所述电信号输出第四控制信号控制所述执行机构,所述第三控制系统采集所述电信号的频率大于所述第一控制系统采集所述电信号的频率,所述第三控制系统输出第四控制信号的频率大于所述第二控制系统输出第三控制信号的频率;所述监控上位机分别与所述第一控制系统、第二控制系统和第三控制系统连接,用于展示所述状态参数并根据输入的第二控制信号直接控制所述执行机构,还用于根据所述状态参数切换作用于所述执行结构的控制信号;所述隔离器设置于所述压力变送器与所述第一控制模块之间以及所述压力变送器与所述第三控制模块之间,用于对所述电信号进行降噪。

6.可选地,所述第一控制信号用于在所述状态参数的变化频率低于第一预设频率且所述状态参数的幅值小于第一预设值时,控制所述执行机构;所述第三控制信号用于在所述状态参数的变化频率低于第一预设频率且所述状态参数的幅值处于第一预设值和第二预设值之间时,控制所述执行机构;所述第四控制信号用于在所述状态参数的变化频率处于第一预设频率和第二预设频率之间且所述状态参数的幅值处于第一预设值和第二预设值之间时,控制所述执行机构;所述第二控制信号用于在所述状态参数的变化频率高于第

二预设频率或所述状态参数的幅值大于第二预设值时,控制所述执行机构;其中,所述第二预设频率大于所述第一预设频率,所述第二预设值大于第一预设值。

7.可选地,该集气管压力控制系统还包括电源,所述电源与所述压力变送器一一对应,所述电源经开关与所述压力变送器电连接,用于为所述压力变送器供电。

8.可选地,所述监控上位机还用于在所述控制信号切换时控制所述执行机构保持闸位相同。

9.可选地,所述第一控制系统使用aleen

‑

bradley系统软件,所述第二控制系统使用浙大集气管优化系统软件,所述第三控制系统为supcon系统。

10.可选地,所述集气管压力控制系统还包括触摸屏,所述触摸屏分别与所述监控上位机、所述执行机构连接,所述触摸屏用于显示所述状态参数并输入第五控制信号直接控制所述执行机构。

11.可选地,所述集气管压力控制系统还包括图像采集模块,所述图像采集模块包括图像采集单元和图像处理单元,所述图像采集模块设置于所述集气管阀门处,用于采集阀门图像,所述图像处理单元用于分析所述阀门图像判断所述阀门的闸位,并将所述阀门图像和判断结果传输至所述监控上位机和所述触摸屏。

12.可选地,所述第五控制信号的控制所述执行机构的优先级高于第一控制信号、第二控制信号、第三控制信号和第四控制信号。

13.第二方面,本发明实施例还提供了一种集气管压力控制方法,采用上述任一系统实现,该方法包括:

14.根据状态参数切换作用于执行结构的控制信号。

15.可选地,根据状态参数切换作用于执行结构的控制信号,包括:

16.在所述状态参数的变化频率低于第一预设频率且所述状态参数的幅值小于第一预设值时,第一控制信号控制所述执行机构;

17.在所述状态参数的变化频率低于第一预设频率且所述状态参数的幅值处于第一预设值和第二预设值之间时,切换第三控制信号控制所述执行机构;

18.在所述状态参数的变化频率处于第一预设频率和第二预设频率之间且所述状态参数的幅值处于第一预设值和第二预设值之间时,切换第四控制信号控制所述执行机构;

19.在所述状态参数的变化频率高于第二预设频率且所述状态参数的幅值大于第二预设值时,切换第二控制信号直接控制所述执行机构。

20.本发明提供的集气管压力控制系统及方法,设置有多个压力变送器监测集气管内的压力值,隔离器可以对电信号进行降噪,减少干扰信号对控制精度的影响,控制精度不同的第一控制系统、第二控制系统和第三控制系统均可根据集气管内的压力值生成控制信号,监控上位机可以根据状态参数切换控制系统,实现了不同状态参数下对执行机构的控制精度不同,达到了提高控制精度和系统可靠性的效果。

附图说明

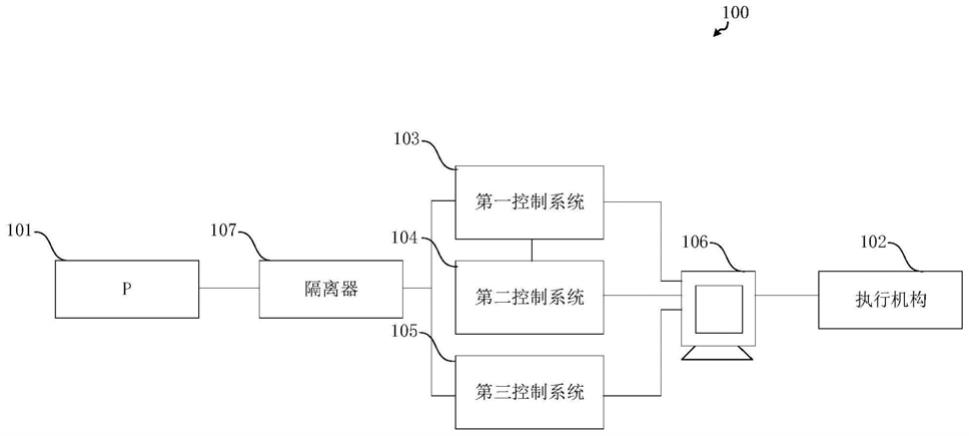

21.图1为本发明实施例提供的一种集气管压力控制系统的结构示意图;

22.图2为本发明实施例提供的另一种集气管压力控制系统的结构示意图;

23.图3为本发明实施例提供的一种电源与对应的压力变送器的连接关系示意图;

24.图4是本发明实施例提供的又一种集气管压力控制系统的结构示意图;

25.图5为本发明实施例提供的又一种集气管压力控制系统的结构示意图;

26.图6为本发明实施例提供的一种集气管压力控制方法的流程图。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.本发明实施例提供了一种集气管压力控制系统。图1为本发明实施例提供的一种集气管压力控制系统的结构示意图,参照图1,该集气管压力控制系统100,包括:压力变送器101、执行机构102、第一控制系统103、第二控制系统104、第三控制系统105、监控上位机106和隔离器107,至少两个压力变送器101分别设置于集气管内,用于监测集气管内的压力值并生成对应的电信号;执行机构102设置于集气管阀门处,用于直接带动阀门运动以调节阀门的闸位,执行机构102与压力变送器101一一对应;第一控制系统103与压力变送器101连接,第一控制系统103包括采集单元和控制单元,采集单元用于采集电信号并进行数据分析和处理进而生成状态参数,控制单元用于根据状态参数输出第一控制信号;第二控制系统104与采集单元连接,用于根据状态参数控制执行机构102,第二控制系统104输出第三控制信号的频率大于第一控制系统103输出第一控制信号的频率;第三控制系统105与压力变送器101连接,用于采集电信号并根据电信号输出第四控制信号控制执行机构102,第三控制系统105采集电信号的频率大于第一控制系统103采集电信号的频率,第三控制系统105输出第四控制信号的频率大于第二控制系统104输出第三控制信号的频率;监控上位机106分别与第一控制系统103、第二控制系统104和第三控制系统105连接,用于展示状态参数并根据输入的第二控制信号直接控制执行机构102,还用于根据状态参数切换作用于执行结构的控制信号;隔离器107设置于压力变送器101与第一控制系统103之间以及压力变送器101与第三控制系统105之间,用于对电信号进行降噪。

29.其中,压力变送器101是设置于集气管内的压力传感设备,可以检测集气管内气体的压力值并生成对应的电信号。执行机构102是可以带动集气管阀门进行闸位调节的装置,执行机构102可以根据第一控制信号、第二控制信号、第三控制信号或第四控制信号调节集气管阀门的闸位。第一控制系统103可以采集压力变送器101生成的电信号,然后根据电信号对执行机构102进行pid调节以控制各参数阀门闸位。采集单元可以采集压力变送器101生成的电信号,在对电信号进行信号处理之后得到压力变送器101的状态参数,状态参数可以是集气管压力值。第二控制系统104与第一控制系统103的采样单元连接,可以根据采样单元生成的状态参数对执行机构102进行pid调节以控制各参数阀门闸位,第二控制系统104输出第三控制信号的频率高于第一控制系统103输出第一控制信号的频率,故第二控制系统104对执行机构102的调节精度和速度要大于第一控制系统103对执行机构102的调节精度和速度。第三控制系统105分别与压力变送器101、执行机构102连接,可以采集压力变送器101的电信号并根据电信号进行数据处理和分析,得出第四控制信号以对执行机构102进行pid控制。第三控制系统105包括数字信号输入端和输出端、模拟信号输入端和输出端、cpu、以太网交换机、cpu冗余、电源201冗余、输入输出接口冗余和网络接口冗余,若是第三

控制系统105出现故障可以完成远程在线控制更换,不影响生产的正常运行。第三控制系统105采集电信号的频率大于第一控制系统103采集电信号的频率,第三控制系统105输出第四控制信号的频率大于第二控制系统104输出第三控制信号的频率,故第三控制系统105对执行机构102的调节精度和速度要大于第二控制系统104对执行机构102的调节精度和速度。监控上位机106可以显示状态参数,加值班人员可以使用监控上位机106输入第二控制信号,监控上位机106可以根据第二控制信号直接控制执行机构102。执行机构102与执行机构102所对应的压力变送器101设置于同一个集气管内。

30.示例性地,压力变送器101时刻监测集气管内的压力值并将压力值转换为电信号,第一控制系统103的采集单元采集电信号,电信号在进入采集单元之前经过隔离器107,隔离器107对电信号进行降噪处理,然后采集单元采集电信号并进行信号处理和分析,进而生成状态参数,控制单元以状态参数作为pid控制调量生成第一控制信号。第二控制系统104通过工业以太网与第一控制系统103的采集单元连接,以状态参数作为pid控制调量生成第三控制信号,第二控制系统104输出第三控制信号的频率大于第一控制系统103输出第一控制信号的频率,也就是说,比起第二控制信号,第三控制信号对执行机构102的控制精确度更高。第三控制系统105经隔离器107与压力变送器101连接,可以采集压力变送器101生成的电信号。第三控制系统105包括cpu,cpu分析经信号处理过的电信号生成第四控制信号,第三控制系统105采集电信号的频率大于第一控制系统103采集电信号的频率,第三控制系统105输出第四控制信号的频率大于第二控制系统104输出第三控制信号的频率,所以第四控制信号的控制精度大于第三控制信号和第一控制信号。监控上位机106可以根据状态参数切换第一控制信号、第三控制信号和第四控制信号中的任一控制执行机构102。

31.本实施例提供了一种集气管压力控制系统,设置有多个压力变送器监测集气管内的压力值,隔离器可以对电信号进行降噪,减少干扰信号对控制精度的影响,控制精度不同的第一控制系统、第二控制系统和第三控制系统均可根据集气管内的压力值生成控制信号,监控上位机可以根据状态参数切换控制系统,实现了不同状态参数下对执行机构的控制精度不同,达到了提高控制精度和系统可靠性的效果。

32.继续参照图1,可选地,第一控制信号用于在状态参数的变化频率低于第一预设频率且状态参数的幅值小于第一预设值时,控制执行机构102;第三控制信号用于在状态参数的变化频率低于第一预设频率且状态参数的幅值处于第一预设值和第二预设值之间时,控制执行机构102;第四控制信号用于在状态参数的变化频率处于第一预设频率和第二预设频率之间且状态参数的幅值处于第一预设值和第二预设值之间时,控制执行机构102;第二控制信号用于在状态参数的变化频率高于第二预设频率或状态参数的幅值大于第二预设值时,控制执行机构102;其中,第二预设频率大于第一预设频率,第二预设值大于第一预设值。

33.其中,状态参数是集气管压力值,状态参数的变化频率是指单位时间内状态参数变化的次数。状态参数的变化频率与集气管所连焦炉的燃烧强度有关,随着焦炉燃烧强度的增加,集气管的压力增长频率增加,第一预设频率可以为5次/分钟,第二预设频率可以为20次/分钟。状态参数的幅值是集气管的压力值的幅值,若是集气管的压力超过集气管压力额定值将会发生冒烟现象引发环保事故,第一预设值可以为集气管压力额定值的60%,第二预设值可以为集气管压力额定值的80%。监控上位机106还用于在控制信号切换时控制

执行机构102保持闸位相同

34.示例性地,压力变送器101时刻监测集气管内的压力值并将压力值转换为电信号,第一控制系统103的采集单元采集电信号,电信号在进入采集单元之前经过隔离器107,隔离器107对电信号进行降噪处理,然后采集单元采集电信号并进行信号处理和分析,进而生成关于集气管压力值的状态参数,控制单元以集气管压力值作为pid控制调量生成第一控制信号。第二控制系统104通过工业以太网与第一控制系统103的采集单元连接,以集气管压力值作为pid控制调量生成第三控制信号,第二控制系统104输出第三控制信号的频率大于第一控制系统103输出第一控制信号的频率,也就是说,比起第二控制信号,第三控制信号对执行机构102的控制精确度更高、调节速度更快。第三控制系统105经隔离器107与压力变送器101连接,可以采集压力变送器101生成的电信号。第三控制系统105包括cpu,cpu分析经信号处理过的电信号生成第四控制信号,第三控制系统105采集电信号的频率大于第一控制系统103采集电信号的频率,第三控制系统105输出第四控制信号的频率大于第二控制系统104输出第三控制信号的频率,所以第四控制信号的控制精度和速度大于第三控制信号和第一控制信号。监控上位机106根据集气管压力值切换作用于执行结构的控制信号:若集气管压力值的变化频率低于第一预设频率且集气管压力值的幅值小于第一预设值,表示此时集气管压力值变化不快且集气管压力值值距离集气管压力额定值较远,此时监控上位机106控制由第一控制系统103发出的第一控制信号控制执行机构102。若集气管压力值的变化频率低于第一预设频率且集气管压力值的幅值处于第一预设值和第二预设值之间,表示集气管压力值变化不快且集气管压力值的幅值距离集气管压力额定值较近,此时监控上位机106控制由第二控制系统104发出的第三控制信号控制执行机构102。若集气管压力值的变化频率处于第一预设频率和第二预设频率之间且集气管压力值的幅值处于第一预设值和第二预设值之间,表示集气管压力值变化较快且集气管压力值的幅值距离集气管压力额定值较近,监控上位机106控制由第三控制系统105发出的第四控制信号控制执行机构102。集气管压力值的变化频率高于第二预设频率表示此时集气管压力值的变化过快,集气管压力值的幅值大于第二预设值表示集气管压力值的幅值距离集气管压力额定值很接近,很容易引发环境事故,这两种情况需要直接快速的控制,此时监控上位机106控制由值班人员经监控上位机106输入的第二控制信号直接控制执行机构102。

35.本实施例提供的集气管压力控制系统设置有监控上位机可以时刻展示集气管内的状态参数,并根据状态参数切换不同控制精度和控制速度的控制信号来控制执行机构,在状态参数变化率较高或状态参数的幅值较高的情况下则切换为控制精度和控制速度更高的控制信号来控制执行机构,实现不同情况下采用不同精度和控制速度的控制系统,达到控制精度更高,系统更具有可靠性的效果。

36.图2为本发明实施例提供的另一种集气管压力控制系统的结构示意图,图3为本发明实施例提供的一种电源与对应的压力变送器的连接关系示意图,参照图2和图3,可选地,集气管压力控制系统,还包括电源201,电源201与压力变送器101一一对应,电源201经开关与压力变送器101电连接,用于为压力变送器101供电。

37.示例性地,继续参照图2,压力变送器101的个数与电源201的个数可以均为4,因在生产现场有多个集气管的情况下,每个集气管内设置一个压力变送器101,每个压力变送器101分别经开关由不同的电源201供电,在其中一个电源201或其中一个压力变送器101出现

故障,可以将与故障电源201或与故障压力变送器101连接的开关切断,保障其他正常的压力变送器101正常检测集气管内的压力值。监控上位机106可以对压力变送器101、电源201是否出现故障进行判定进而根据判定结果控制开关状态,当监控上位机106监测到一个压力变送器101出现故障时,监控上位机106控制故障的压力变送器101所连的开关切断,然后由监控上位机106根据输入的第二控制信号直接控制故障压力变送器101所对应的执行机构102的状态,可以防止因电源201故障或压力变送器101故障引起的误操作,达到进一步提高控制精度的效果。

38.继续参照图2,可选地,集气管压力控制系统还包括触摸屏203和图像采集模块202,触摸屏203分别与监控上位机106、执行机构102连接,触摸屏203用于显示状态参数并输入第五控制信号直接控制执行机构102;图像采集模块202包括图像采集单元和图像处理单元,图像采集模块202设置于集气管阀门处,用于采集阀门图像,图像处理单元用于分析阀门图像判断阀门的闸位,并将阀门图像和判断结果传输至监控上位机106和触摸屏203。

39.示例性地,触摸屏203设置于集气管所在的生产现场,触摸屏203显示图像采集模块202采集到的阀门图像、阀门闸位以及状态参数,现场工人通过观察触摸屏203上显示的阀门图像、阀门闸位以及状态参数,并根据阀门图像、阀门闸位以及状态参数,使用触摸屏203输入第五控制信号直接控制执行机构102,第五控制信号控制执行机构102的优先级高于第一控制信号、第二控制信号、第三控制信号和第四控制信号,所以在较为紧急的情况下,例如控制上位机出现故障无法正常切换控制信号,此时第五控制信号可以直接控制执行机构102调节阀门的闸位。

40.本实施例提供的集气管压力控制系统设置有监控上位机可以时刻展示集气管内的状态参数,并根据状态参数切换不同控制精度和控制速度的控制信号来控制执行机构,在状态参数变化率较高或状态参数的幅值较高的情况下则切换为控制精度和控制速度更高的控制信号来控制执行机构,设置有图像采集模块采集阀门图像和阀门闸位,生产现场设置有触摸屏以展示阀门图像、阀门闸位以及状态参数并用于输入第五控制信号,实现不同情况下采用不同精度和控制速度的控制系统,进一步提高了系统的可靠性,达到控制精度更高的效果。

41.图4是本发明实施例提供的又一种集气管压力控制系统的结构示意图,图5为本发明实施例提供的又一种集气管压力控制系统的结构示意图,参照图4,可选地,第一控制系统103使用aleen

‑

bradley系统软件,第二控制系统104使用浙大集气管优化系统软件,第三控制系统105为supcon系统。

42.示例性地,图5为本发明实施例提供的又一种集气管压力控制系统的结构示意图,参照图5,aleen

‑

bradley系统软件和浙大集气管优化系统软件可以集合于第一电气柜a中,supcon系统可以设置于第二电气柜b中,电气柜a和电气柜b可以分别设置多个监控上位机106,分别设置于不同的监控室,增加集气管压力控制系统的可靠性。

43.本发明实施例还提供一种集气管压力控制方法。该方法采用上述任一集气管压力控制系统实现,该方法包括:

44.根据状态参数切换作用于执行结构的控制信号。

45.其中,控制信号包括第一控制信号、第二控制信号、第三控制信号或第四控制信号。

46.本实施例提供的一种集气管压力控制方法,可以根据状态参数切换不同控制精度和控制速度的控制信号来控制执行机构,在状态参数变化率较高或状态参数的幅值较高的情况下则切换为控制精度和控制速度更高的控制信号来控制执行机构,实现不同情况下采用不同精度和控制速度的控制系统,达到控制精度更高,更具有可靠性的效果。

47.图6为本发明实施例提供的一种集气管压力控制方法的流程图。参照图6,可选地,根据状态参数切换作用于执行结构的控制信号,包括:

48.s301、在状态参数的变化频率低于第一预设频率且状态参数的幅值小于第一预设值时,第一控制信号控制执行机构;

49.s302、在状态参数的变化频率低于第一预设频率且状态参数的幅值处于第一预设值和第二预设值之间时,切换第三控制信号控制执行机构;

50.s303、在状态参数的变化频率处于第一预设频率和第二预设频率之间且状态参数的幅值处于第一预设值和第二预设值之间时,切换第四控制信号控制执行机构;

51.s304、在状态参数的变化频率高于第二预设频率且状态参数的幅值大于第二预设值时,切换第二控制信号直接控制执行机构。

52.本实施例提供的集气管压力控制方法,可以根据状态参数切换不同控制精度和控制速度的控制信号来控制执行机构,在状态参数变化率较高或状态参数的幅值较高的情况下则切换为控制精度和控制速度更高的控制信号来控制执行机构,实现不同情况下采用不同精度和控制速度的控制系统,达到控制精度更高,更具有可靠性的效果。

53.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1