军用航空煤油的制备方法与流程

1.本发明涉及军用航空煤油制备技术领域,具体而言,涉及一种军用航空煤油的制备方法。

背景技术:

2.航空煤油密度适宜,热值高,燃烧性能好,能迅速、稳定、连续、完全燃烧,且燃烧区域小,积碳量少,不易结焦。低温流动性好,能满足寒冷低温地区和高空飞行对油品流动性的要求;热安定性和抗氧化安定性好;洁净度高,无机械杂质及水分等有害物质,硫含量尤其是硫醇性硫含量低,对机件腐蚀小。

3.随着社会经济和航空技术的高速发展,对航空煤油的需求量日益增加,同时对产品质量的要求也更趋于严格。航空煤油主要用作喷气式发动机的燃料,由于其特殊的应用场所和环境,因此对航空煤油的性能要求十分苛刻,尤其是军用航空煤油,要求更为严格。不仅要求其具有良好的低温流动性能、较高的净热值和密度、较快的燃烧速度和较高的燃烧程度,而且还要具有良好的安定性(包括储存安定性和热氧化安定性)。

4.目前,在制备航空煤油时,加氢后需要利用汽提塔汽提去除其中的腐蚀成分(以硫化氢为主),然后采用分馏塔对汽提塔的塔底进行分馏,而汽提塔的结构复杂、操作条件难以控制。

技术实现要素:

5.本发明的主要目的在于提供一种军用航空煤油的制备方法,以解决现有技术中军用航空煤油的汽提去除硫化氢导致的装置复杂、操作难以控制的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种军用航空煤油的制备方法,该制备方法包括:步骤s1,将常减压装置常一线油进行加氢反应,得到加氢后体系;步骤s2,对加氢后体系进行气液分离,得到气相、油相和水相;步骤s3,对油相进行分馏处理,得到军用航空煤油,其中,常减压装置常一线油的馏程范围140~260℃,密度范围780~790kg/m3,分馏处理采取单塔进行,气液分离的过程在冷却器和高压三相分离器中完成。

7.进一步地,上述分馏处理的分馏塔的塔顶温度维持在102~112℃,分馏处理的分馏塔的塔顶压力控制在60~100kpa。

8.进一步地,上述分馏处理的分馏塔的塔底温度控制在212~218℃。

9.进一步地,上述冷却器为空冷器,气液分离的过程包括:将加氢后体系在空冷器中进行冷却,得到冷却后体系;将冷却后体系在高压三相分离器中进行三相分离,得到气相、油相和水相,其中,控制空冷器的出口温度为35~38℃,控制高压三相分离器中的压力为7.2~7.3mpa。

10.进一步地,上述加氢反应在加氢精制反应器中进行,加氢精制反应器的入口温度范围为240~260℃,优选加氢精制反应器的出口温度范围为245~265℃,优选加氢反应中,氢分压为6.7~7.59mpa、氢油体积比为10.0~13.0:1nm3/m3,液时体积空速为0.9~1.2h-1

。

11.进一步地,上述加氢精制反应器为固定床反应器。

12.进一步地,上述加氢反应的压力为6.7~7.5mpa。

13.进一步地,上述加氢反应的加氢催化剂为rs-2100型柴油加氢催化剂。

14.进一步地,上述制备方法还包括:将至少部分气相进行脱硫处理后返回步骤s1中进行循环利用。

15.进一步地,将20~40wt%的上述气相进行脱硫处理。

16.应用本发明的技术方案,以馏程范围、密度范围在上述范围内的常减压装置常一线油为原料制备军用航空煤油,由于该常减压装置常一线油与常规的制备军用航空煤油原料(直接从常压精馏装置切割获得的直馏组分和从重油经催化裂化和加氢裂化所得的馏分)相比,具有可以直供料、成本低、烃类组成适中等特点,因此仅需要对常减压装置常一线油进行加氢反应即可得到航空煤油成分。然后通过在冷却器和高压三相分离器中完成气液分离的过程,在该过程中硫化氢随着气相分离出去,从而避免了额外汽提塔的使用,节约了设备建设和运行成本。并且上述反应过程简单,可以直接在一些柴油加氢装置中进行上述整个过程,无需额外投资生产军用航空煤油的设备,从根本上解决了军用航空煤油的制备装置复杂、操作成本高的问题。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

18.如背景技术所分析的,现有技术中存在军用航空煤油的汽提去除硫化氢导致的装置复杂、操作难以控制的问题,为解决该问题,本发明提供了一种军用航空煤油的制备方法。

19.在本技术的一种典型的实施方式中,提供了一种军用航空煤油的制备方法,该制备方法包括:步骤s1,将常减压装置常一线油进行加氢反应,得到加氢后体系;步骤s2,对加氢后体系进行气液分离,得到气相、油相和水相;步骤s3,对油相进行分馏处理,得到军用航空煤油,其中,常减压装置常一线油的馏程范围140~260℃,密度范围780~790kg/m3,分馏处理采取单塔进行,气液分离的过程在冷却器和高压三相分离器中完成。

20.以馏程范围、密度范围在上述范围内的常减压装置常一线油为原料制备军用航空煤油,由于该常减压装置常一线油与常规的制备军用航空煤油原料(直接从常压精馏装置切割获得的直馏组分和从重油经催化裂化和加氢裂化所得的馏分)相比,具有可以直供料、成本低、烃类组成适中等特点,因此仅需要对常减压装置常一线油进行加氢反应即可得到航空煤油成分。然后通过在冷却器和高压三相分离器中完成气液分离的过程,在该过程中硫化氢随着气相分离出去,从而避免了额外汽提塔的使用,节约了设备建设和运行成本。并且上述反应过程简单,可以直接在一些柴油加氢装置中进行上述整个过程,无需额外投资生产军用航空煤油的设备,从根本上解决了军用航空煤油的制备装置复杂、操作成本高的问题。

21.在本技术的一种实施例中,上述分馏处理的分馏塔的塔顶温度维持在102~112℃,上述分馏处理的分馏塔的塔顶压力控制在60~100kpa范围内。

22.将分馏塔的塔顶温度、塔顶压力控制在上述范围内,有助于使油相中的属于军用

航空煤油的各成分尽可能地与其它成分分离,从而得到符合使用要求的军用航空煤油。而且在上述分馏处理的过程中优选将石脑油暂时保留在油相中,从而利用石脑油在分馏塔内能够起到一部分气提的效果,进而更有利于军用航空煤油质量的提高。

23.为了提高军用航空煤油的收率,优选上述分馏处理的分馏塔的塔底温度控制在212~218℃。

24.在本技术的一种实施例中,上述冷却器为空冷器,气液分离的过程包括:将加氢后体系在空冷器中进行冷却,得到冷却后体系;将冷却后体系在高压三相分离器中进行三相分离,得到气相、油相和水相,其中,控制空冷器的出口温度为35~38℃,控制高压三相分离器中的压力为7.2~7.3mpa。

25.本技术通过控制空冷器的出口温度以及高压三相分离器中的压力可以使气相、油相和水相得到充分地分离,从而可以避免额外汽提塔的使用,进而简化了装置、降低了设备成本和人工成本,其中,控制空冷器的出口温度为35~38℃,有利于后续在高压三相分离器中气相(氢气以及硫化氢等)与液相(油相和水相)的分离。将高压三相分离器中的压力控制在上述范围内,有利于在高压三相分离器中使硫化氢尽可能地随气相分离出去。

26.为提高加氢反应的效率和效果,优选上述加氢反应在加氢精制反应器中进行,加氢精制反应器的入口温度范围为240~260℃,优选加氢精制反应器的出口温度范围为245~265℃,优选加氢反应中,氢分压为6.7~7.5mpa、氢油体积比为10.0~13.0:1nm3/m3,液时体积空速为0.9~1.2h-1

。

27.固定床反应器具有简单、有利于流体与催化剂充分接触的优点,本技术为提高常减压装置常一线油的加氢反应效率,优选上述加氢精制反应器为固定床反应器。

28.在本技术的一种实施例中,上述加氢反应的压力为6.7~7.5mpa。

29.加氢反应是在一定温度和压力下进行的反应,控制加氢反应的压力在上述范围内,可以更好地与加氢精制反应器中的温度协同配合,从而在整体上提高加氢反应的效率。

30.为提高加氢反应的效率,优选上述加氢反应的加氢催化剂为rs-2100型柴油加氢催化剂。当然本领域技术人员也可以根据实际需要添加其它适合的催化剂,在此不再赘述。

31.在军用航空煤油的整个制备过程中需要大量的氢气,从而使得氢气的相对成本较高,为使上述加氢反应的过程更经济,优选上述制备方法还包括:将至少部分气相进行脱硫处理后返回步骤s1中进行循环利用。

32.气相中进行脱硫处理的气相百分比决定了循环利用的循环氢的纯度,本技术优选将20~40wt%的上述气相进行脱硫处理,使循环氢的纯度较高,从而尽可能地促进加氢反应的完全进行,进而使加氢后体系即使经过在空冷器和高压三相分离器中进行简单的分离也能完成气液分离的过程,进而有利于弥补气提缺失导致气液分离的不足。

33.以下将结合具体实施例,对本技术的有益效果进行说明。

34.实施例1

35.采用馏程为145.0~247.0℃、密度为785.5kg/m3的辽阳石化分公司的常减压装置常一线油作为原料。使该原料保持80ml/小时的稳定的进料量进入固定床反应器(包括75g的rs-2100型柴油加氢催化剂),控制氢分压为6.8mpa、氢油体积比为10.5:1nm3/m3,液时体积空速为0.95h-1

,由于原料组分变轻,反应条件较为缓和,因此不需要太高的加氢深度,及时观察和调整循环氢压缩机和补充氢压缩机的运行工况,控制固定床反应器的入口温度为

246℃,固定床反应器的入口温度为260℃,反应系统操作压力为6.8mpa,固定床反应器的出口温度为256℃进行0.6h的加氢反应,得到加氢后体系。

36.加氢后体系先经过一定的换热设备后温度达到约100℃,随后在空冷器中冷却,控制空冷器的出口温度为35℃,得到冷却后体系。冷却后体系进入高压三相分离器中并控制高压三相分离器中的压力为7.2mpa,得到气相、油相和水相。气相中的20wt%在循环氢脱硫塔中进行脱硫后返回加氢反应继续进行加氢反应。油相进入单个分馏塔进行0.5h的分馏处理,控制分馏塔的塔底温度为216.19℃,分馏塔的塔顶温度为106.97℃,分馏塔的塔顶压力为89.27kpa,得到军用航空煤油产品,其质量参数见表1。

37.实施例2

38.采用馏程为147.1~248.4℃、密度为784.7kg/m3的辽阳石化分公司的常减压装置常一线油作为原料。使该原料保持80ml/小时的稳定的进料量。进入固定床反应器(包括75g的rs-2100型柴油加氢催化剂),控制氢分压为6.9mpa、氢油体积比为11.0:1nm3/m3,液时体积空速为0.95h-1

,由于原料组分变轻,反应条件较为缓和,因此不需要太高的加氢深度,及时观察和调整循环氢压缩机和补充氢压缩机的运行工况。控制固定床反应器的入口温度为246℃,固定床反应器的入口温度为260℃,反应系统操作压力6.8mpa,固定床反应器的出口温度为256℃进行0.6h的加氢反应,得到加氢后体系。

39.加氢后体系先经过一定的换热设备后温度达到约100℃,随后在空冷器中冷却,控制空冷器的出口温度为35℃,得到冷却后体系。冷却后体系进入高压三相分离器中并控制高压三相分离器中的压力为7.2mpa,得到气相、油相和水相。气相中的20wt%在循环氢脱硫塔中进行脱硫后返回加氢反应继续进行加氢反应。油相进入单个分馏塔进行0.5h的分馏处理,控制分馏塔的塔底温度为216.34℃,分馏塔的塔顶温度为107.12℃,分馏塔的塔顶压力为88.46kpa,得到军用航空煤油产品,其质量参数见表1。

40.实施例3

41.采用馏程为144.5~243.2℃、密度为783.7kg/m3的辽阳石化分公司的常减压装置常一线油作为原料。使该原料保持80ml/小时的稳定的进料量进入固定床反应器(包括75g的rs-2100型柴油加氢催化剂),控制氢分压6.8mpa、氢油体积比为11.5:1nm3/m3,液时体积空速为1.0h-1

,由于原料组分变轻,反应条件较为缓和,因此不需要太高的加氢深度,及时观察和调整循环氢压缩机和补充氢压缩机的运行工况。控制固定床反应器的入口温度为246℃,固定床反应器的入口温度为260℃,反应系统操作压力为6.8mpa,固定床反应器的出口温度为256℃进行0.7h的加氢反应,得到加氢后体系。

42.加氢后体系先经过一定的换热设备后温度达到约100℃,随后在空冷器中冷却,控制空冷器的出口温度为35℃,得到冷却后体系。冷却后体系进入高压三相分离器中并控制高压三相分离器中的压力为7.2mpa,得到气相、油相和水相。气相中的20wt%在循环氢脱硫塔中进行脱硫后返回加氢反应继续进行加氢反应。油相进入单个分馏塔进行0.5h的分馏处理,控制分馏塔的塔底温度为216.13℃,分馏塔的塔顶温度为109.02℃,分馏塔的塔顶压力为88.91kpa,得到军用航空煤油产品,其质量参数见表1。

43.实施例4

44.采用馏程为145.4~248.0℃、密度为784.2kg/m3的辽阳石化分公司的常减压装置常一线油作为原料。使该原料保持80ml/小时的稳定的进料量进入固定床反应器(包括75g

的rs-2100型柴油加氢催化剂),控制氢分压为6.9mpa、氢油体积比为11.5:1nm3/m3,液时体积空速为1.0h-1

,由于原料组分变轻,反应条件较为缓和,因此不需要太高的加氢深度,及时观察和调整循环氢压缩机和补充氢压缩机的运行工况。控制固定床反应器的入口温度为246℃,固定床反应器的入口温度为260℃,反应系统操作压力为6.8mpa,固定床反应器的出口温度为256℃进行0.6h的加氢反应,得到加氢后体系。

45.加氢后体系先经过一定的换热设备后温度达到约100℃,随后在空冷器中冷却,控制空冷器的出口温度为35℃,得到冷却后体系。冷却后体系进入高压三相分离器中并控制高压三相分离器中的压力为7.2mpa,得到气相、油相和水相。气相中的20wt%在循环氢脱硫塔中进行脱硫后返回加氢反应继续进行加氢反应。油相进入单个分馏塔进行0.5h的分馏处理,控制分馏塔的塔底温度为216.32℃,分馏塔的塔顶温度为107.74℃,分馏塔的塔顶压力为89.14kpa,得到军用航空煤油产品,其质量参数见表1。

46.实施例5

47.实施例5与实施例1的区别在于,采用馏程为145.0~260.0℃、密度为790kg/m3的辽阳石化分公司的常减压装置常一线油作为原料,最终得到军用航空煤油产品,其质量参数见表1。

48.实施例6

49.实施例6与实施例1的区别在于,

50.加氢反应中氢分压为6.7mpa,最终得到军用航空煤油产品,其质量参数见表1。

51.实施例7

52.实施例7与实施例1的区别在于,

53.加氢反应中氢分压为7.5mpa,最终得到军用航空煤油产品,其质量参数见表1。

54.实施例8

55.实施例8与实施例1的区别在于,

56.加氢反应中氢分压为6.5mpa,最终得到军用航空煤油产品,其质量参数见表1。

57.实施例9

58.实施例9与实施例1的区别在于,

59.加氢反应中氢油体积比为10:1nm3/m3,最终得到军用航空煤油产品,其质量参数见表1。

60.实施例10

61.实施例10与实施例1的区别在于,

62.加氢反应中氢油体积比为13.0:1nm3/m3,最终得到军用航空煤油产品,其质量参数见表1。

63.实施例11

64.实施例11与实施例1的区别在于,

65.加氢反应中氢油体积比为9.0:1nm3/m3,最终得到军用航空煤油产品,其质量参数见表2。

66.实施例12

67.实施例12与实施例1的区别在于,

68.加氢反应中液时体积空速为0.9h-1

,最终得到军用航空煤油产品,其质量参数见表

2。

69.实施例13

70.实施例13与实施例1的区别在于,

71.加氢反应中液时体积空速为1.2h-1

,最终得到军用航空煤油产品,其质量参数见表2。

72.实施例14

73.实施例14与实施例1的区别在于,

74.加氢反应中液时体积空速为1.25h-1

,最终得到军用航空煤油产品,其质量参数见表2。

75.实施例15

76.实施例15与实施例1的区别在于,

77.控制分馏塔的塔底温度为212℃,分馏塔的塔顶温度为112℃,分馏塔的塔顶压力为100pa,最终得到军用航空煤油产品,其质量参数见表2。

78.实施例16

79.实施例16与实施例1的区别在于,

80.控制分馏塔的塔底温度为218℃,分馏塔的塔顶温度为102℃,分馏塔的塔顶压力为60pa,最终得到军用航空煤油产品,其质量参数见表2。

81.实施例17

82.实施例17与实施例1的区别在于,

83.加氢精制反应器的入口温度范围为240℃,加氢精制反应器的出口温度范围为245℃,最终得到军用航空煤油产品,其质量参数见表2。

84.实施例18

85.实施例18与实施例1的区别在于,

86.加氢精制反应器的入口温度范围为260℃,加氢精制反应器的出口温度范围为265℃,最终得到军用航空煤油产品,其质量参数见表2。

87.实施例19

88.实施例19与实施例1的区别在于,

89.将30wt%的气相进行脱硫处理,最终得到军用航空煤油产品,其质量参数见表2。

90.实施例20

91.实施例20与实施例1的区别在于,

92.将40wt%的气相进行脱硫处理,最终得到军用航空煤油产品,其质量参数见表2。

93.实施例21

94.实施例21与实施例1的区别在于,

95.将10wt%的气相进行脱硫处理,最终得到军用航空煤油产品,其质量参数见表2。

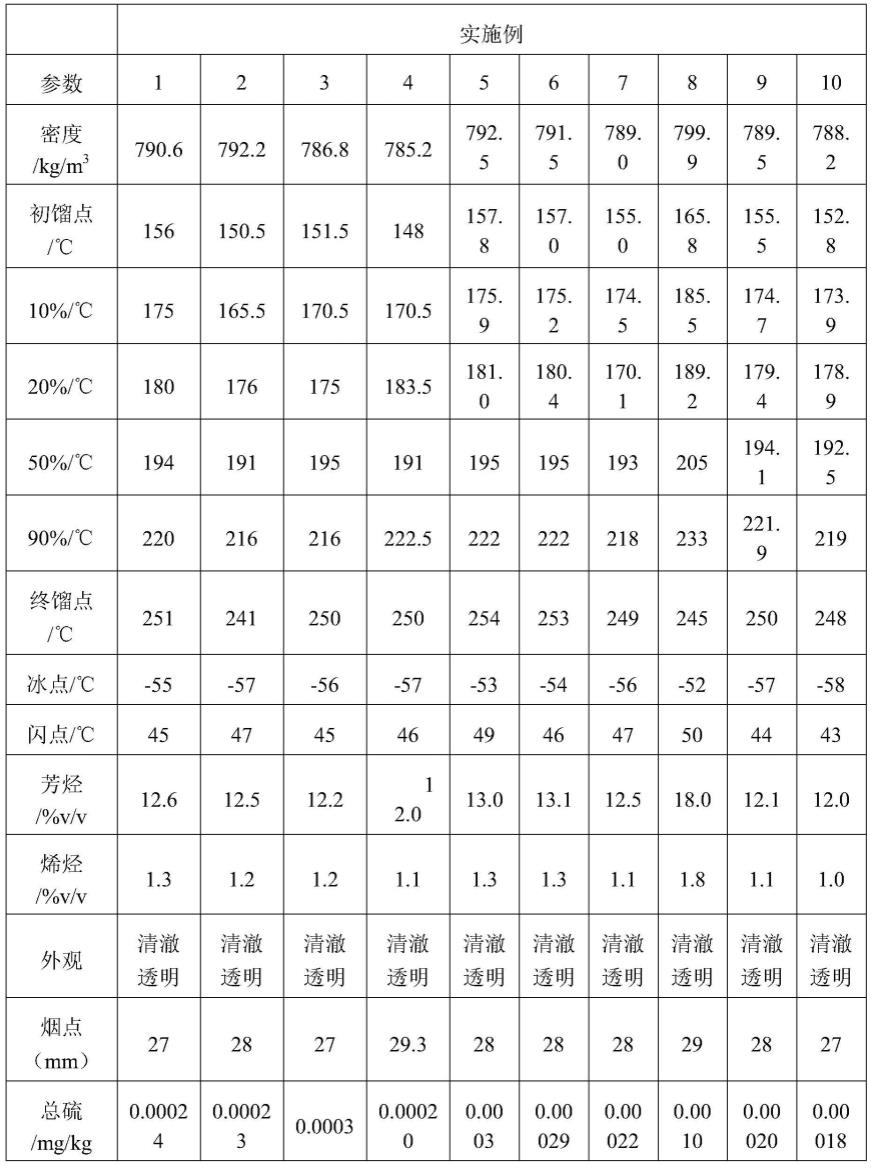

96.表1

[0097][0098]

表2

[0099][0100][0101]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0102]

以馏程范围、密度范围在上述范围内的常减压装置常一线油为原料制备军用航空煤油,由于该常减压装置常一线油与常规的制备军用航空煤油原料(直接从常压精馏装置

切割获得的直馏组分和从重油经催化裂化和加氢裂化所得的馏分)相比,具有可以直供料、成本低、烃类组成适中等特点,因此仅需要对常减压装置常一线油进行加氢反应即可得到航空煤油成分。然后通过在冷却器和高压三相分离器中完成气液分离的过程,在该过程中硫化氢随着气相分离出去,从而避免了额外汽提塔的使用,节约了设备建设和运行成本。并且上述反应过程简单,可以直接在一些柴油加氢装置中进行上述整个过程,无需额外投资生产军用航空煤油的设备,从根本上解决了军用航空煤油的制备装置复杂、操作成本高的问题。

[0103]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1