一种节能低耗型气化炉以及进行煤气化的方法与流程

1.本发明总体上涉及一种用于煤化工及炼化煤气化技术的装置以及进行煤气化的方法,具体地涉及一种节能低耗型气化炉以及进行煤气化的方法。

背景技术:

2.本发明的气化炉是指将原料煤(煤种不限)制成以水煤浆的形式送入气化炉内进行燃烧,生产化工产品原料气。现有传统气化炉内衬通常使用耐火砖材料,耐火砖材料的价格非常昂贵、易磨损且耐火砖的制造、安装、保养和更换非常复杂,更换一次耐火砖,拆卸、筑炉、烘炉、检查、试压就需要花费一个半月到二个月时间,严重影响备炉工作,同时耐火砖受热温度有限,在使用过程中需要严格控制气化炉操作温度,这将影响高灰熔点煤的气化,煤种适应范围受限,无法广泛使用廉价煤,缩小了其应用范围。现有气化炉采用激冷冷却方式,粗煤气出燃烧室温度由1350度降低到1200度左右进入激冷室水浴冷却,需要补充大量的冷却水,通过降温洗涤粗煤气达到变换需要的温度从粗煤气出口送入后续工段,因而粗煤气的热值热量未充分回收利用而浪费掉,造成系统热效率低下,成本增加,影响了设备的长周期进行,降低了气化装置运行的稳定性。

3.因此,针对上述问题,如何对现有的气化炉进行改进、优化,提供一种气化炉炉膛内衬温度不受限制,可提高粗煤气热值热量利用效率的气化炉,是目前本领域技术人员亟待解决的问题。

技术实现要素:

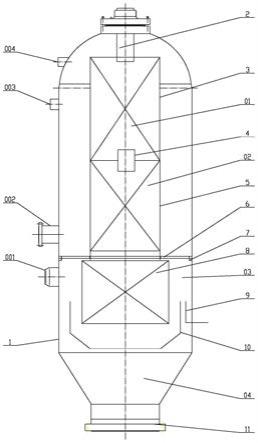

4.鉴于上述技术问题,本公开内容提出了一种节能低耗型气化炉,其包括外壳1和内件部分,所述外壳1上设有粗煤气出口001、人孔002、水进口003、汽水出口004、渣出口11;所述内件部分包括燃烧室01、热交换室02、激冷室03和渣池04,所述燃烧室01内设置有烧嘴2,所述燃烧室01内还设置有膜式水冷壁3,所述热交换室02内设置有热交换器5。

5.可选地,所述膜式水冷壁3设置有上集箱和下集箱,所述上集箱与3个或更多个所述汽水出口004连接。

6.可选地,所述膜式水冷壁3内部涂覆有隔热层。

7.可选地,所述热交换器5包括多件竖直列管与鳍片,所述列管和所述鳍片与所述膜式水冷壁3的所述下集箱连接,所述热交换器5的下端设置有热交换器集箱,所述热交换器集箱与3个或更多个所述水进口003连接,所述热交换器集箱内部设置有多组竖向管屏,所述竖向管屏沿圆周径向均布,最小间距为360

‑

500mm。

8.可选地,所述节能低耗型气化炉还包括环形隔板6与密封元件7,所述环形隔板6和所述密封元件7将所述节能低耗型气化炉内分隔为上下两个密封腔,并且所述环形隔板6与所述热交换器集箱连接。

9.可选地,所述环形隔板6的外圆与所述节能低耗型气化炉的内壁之间距离为2

‑

5mm,所述密封元件7固定焊接在所述环形隔板6的外圆下边缘处,所述密封元件7为c型或ω

型。

10.可选地,所述激冷室03内部设置分离组件8、导气组件10、平衡组件9,所述分离组件8设置有双通道筒节,所述双通道筒节的下部伸入激冷室03的熔池液面下600

‑

900mm,所述双通道筒节外壁的下部设有挡板,所述挡板与所述双通道筒节的夹角为45

°‑

75

°

。

11.可选地,所述导气组件10包括圆柱体、下锥体和螺旋导流板,所述螺旋导流板与所述圆柱体的内壁连接,所述平衡组件9包括接管、盖板、引出管,所述盖板与所述接管上端面密封连接,所述接管上端圆周均布开有矩形槽。

12.可选地,所述节能低耗型气化炉还包括防磨组件4,所述防磨组件4设置在膜式水冷壁3下部出口处与所述热交换器5连接处。

13.本公开内容还提供了一种利用如上所述的节能低耗型气化炉进行煤气化的方法,所述方法包括:将气化原料和气化剂由所述节能低耗型气化炉的顶部注入,使其在燃烧室01内进行气化反应生成粗煤气,在热交换器5进行所述粗煤气与管内介质水的热量交换,在激冷室03进行激冷后所述粗煤气经导气组件9流向粗煤气出口001;熔渣进入渣池04中,通过下部的渣出口11排出。

14.与现有技术相比,本公开内容的节能低耗型气化炉具有以下特点:包括外壳1和内件部分,所述外壳1上设有粗煤气出口001、人孔002、水进口003、汽水出口004、渣出口11;所述内件部分包括燃烧室01、热交换室02、激冷室03和渣池04,所述燃烧室01内设置有烧嘴2,所述燃烧室01内还设置有膜式水冷壁3,所述热交换室02内设置有热交换器5。所述节能低耗型气化炉还包括环形隔板6与密封元件7。所述激冷室03内部设置分离组件8、导气组件10、平衡组件9。所述节能低耗型气化炉还包括防磨组件4。此外,本公开内容的利用如上所述的节能低耗型气化炉进行煤气化的方法能够将气化原料和气化剂由所述节能低耗型气化炉的顶部注入,使其在燃烧室01内进行气化反应生成粗煤气,在热交换器5进行所述粗煤气与管内介质水的热量交换,在激冷室03进行激冷后所述粗煤气经导气组件9流向粗煤气出口001;熔渣进入渣池04中,通过下部的渣出口11排出。通过上述节能低耗型气化炉以及进行煤气化的方法解决了现有气化炉炉膛耐火砖温度受限的缺陷,提高了粗煤气热值热量利用效率,从而提高了整个系统的热效率,能够降低投资运行成本,满足设备长周期安全稳定运行。

附图说明

15.在所附权利要求书中具体阐述了本发明的新颖特征。通过参考对在其中利用到本发明原理的说明性实施方式加以阐述的以下详细描述和附图,将会对本发明的特征和优点获得更好的理解。附图仅用于示出实施方式的目的,而并不应当被认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的元素,在附图中:

16.图1是根据本发明的一个示例性实施方式示出的一种节能低耗型气化炉的示意图。

17.上图中,1为外壳;2为烧嘴;3为膜式水冷壁;4为防磨组件;5为热交换器;6为环形隔板;7为密封元件;8为分离组件;9为平衡组件;10为导气组件;11为渣出口;01为燃烧室;02为热交换室;03为激冷室;04为渣池;001为粗煤气出口;002为人孔;003为水进口;004为汽水出口。

具体实施方式

18.下面将参照附图更详细地描述本公开内容的示例性实施方式。虽然附图中显示了本公开内容的示例性实施方式,然而应当理解,可以以各种形式实现本公开内容而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开内容,并且能够将本公开内容的范围完整地传达给本领域技术人员。在以下详细描述中没有任何内容旨在表明任何特定组件、特征或步骤对于本发明是必不可少的。本领域技术人员将会理解,在不脱离本公开内容的范围内各种特征或步骤可以彼此替代或结合。

19.如图1所示,一种节能低耗型气化炉,其包括外壳1和内件部分,外壳1上设有粗煤气出口001、人孔002、水进口003、汽水出口004、渣出口11;内件部分包括燃烧室01、热交换室02、激冷室03和渣池04,燃烧室01内设置有烧嘴2,燃烧室01内还设置有膜式水冷壁3,热交换室02内设置有热交换器5。通过膜式水冷壁3替代耐火砖,炉膛温度可提高到1700摄氏度,解决了低质煤、高硫、高灰、高灰熔点煤的气化难题,扩大了煤种适用范围,热交换室02可以提高粗煤气煤热值热量回收,可回收煤热值11%~16%的热量,提高了能量转化效率。

20.在本技术的一个优选实施方式中,膜式水冷壁3设置有上集箱和下集箱,上集箱与3个或更多个汽水出口004连接。膜式水冷壁3形成密闭圆柱体空间室与承压壳体形成环腔空间,环腔空间采用氮气进行保护,降低外壳温度,从而达到承压外壳处于安全的温度范围。本领域技术人员应当理解,环腔空间还可以使用其他气体进行保护,例如惰性气体。

21.在本技术的一个优选实施方式中,膜式水冷壁3内部设置销钉及涂覆有隔热层。隔热层材料可以是sic材料,其具有稳定的高温化学性能、优异的高温强度、高的耐磨性能及良好的抗热震性能。可提高气化室的耐高温绝热性能,拓宽气化炉的煤种适应性。本领域技术人员还可以使用其他常规隔热层材料来实现上述隔热功能,例如,硅酸铝耐火纤维毯或氧化铝耐火纤维毡。

22.在本技术的一个优选实施方式中,热交换器5包括多件竖直列管与鳍片,可形成圆柱体或棱柱体密封腔,列管和鳍片与膜式水冷壁3的下集箱连接,热交换器5的下端设置有热交换器集箱,热交换器集箱与3个或更多个水进口003连接,热交换器集箱内部设置有多组竖向管屏,竖向管屏沿圆周径向均布,最小间距为360

‑

500mm,避免管屏之间积渣。来自外部的汽包锅炉水,通过水进口003、热交换器5、膜式水冷壁3、汽水出口004返回汽包进行气液分离,副产高温高压蒸汽,形成循环回路系统。燃烧室01和热交换室02组成一个整体,在燃烧室01和热交换室02与外壳1之间形成的环腔中,充有氮气或其它惰性气体保护。本领域技术人员还可以使用其他热交换器5的常规结构来实现上述热交换功能,例如盘管式结构。

23.在本技术的一个优选实施方式中,如图1所示,节能低耗型气化炉还包括环形隔板6与密封元件7,环形隔板6和密封元件7将节能低耗型气化炉内分隔为上下两个密封腔,防止蒸汽、粗煤气、灰渣进入上腔,以及灰渣附着管壁表面,避免造成膜式水冷壁3、热交换器5外壁的腐蚀,并且环形隔板6与热交换器集箱连接。

24.在本技术的一个优选实施方式中,环形隔板6的外圆与节能低耗型气化炉的内壁之间距离为2

‑

5mm,如图1所示,密封元件7固定焊接在环形隔板6的外圆下边缘处,密封元件7为c型或ω型,具有径向自由伸缩的特性,热交换器5通过粗煤气与管内介质水进行热量交换,从而提高粗煤气热值热量的回收即热量的转化效率。本领域技术人员应当理解,密封元件7除了c型或ω型还可以使用其他常规形状,例如,o形、y形、v形、u形或l形等。

25.在本技术的一个优选实施方式中,激冷室03内部设置分离组件8、导气组件10、平衡组件9,分离组件8设置有双通道筒节,双通道筒节的下部伸入激冷室03的熔池液面下600

‑

900mm,双通道筒节外壁的下部设有挡板,挡板与双通道筒节的夹角为45

°‑

75

°

,激冷段内部补充水,实现粗煤气洗涤及熔渣激冷的功能,粗煤气经过内部通道进行气固分离,熔渣进入渣池04中,通过下部的渣出口11排出,分离出的粗煤气经过分离段的洗涤、冷却、折流经导气组件9流向外壳出气口001,送入后续工段。

26.在本技术的一个优选实施方式中,导气组件10包括圆柱体、下锥体和螺旋导流板,螺旋导流板与圆柱体的内壁连接,通过螺旋导流板进一步进行气液及细灰的分离,防止带入管道及后续系统,造成对管道及设备的磨损,影响设备的使用周期,避免安全隐患。

27.在本技术的一个优选实施方式中,平衡组件9包括接管、盖板、引出管,盖板与接管上端面密封连接,接管上端圆周均布开有矩形槽,矩形槽下部与液面平齐,正常运行时,液面灰水通过矩形槽溢流达到调节液面的平衡。平衡组件9有效地调节了液面的平稳,可使激冷水量和灰水循环量减少三分之二,节能环保,提高了设备长周期稳定运行。

28.在本技术的一个优选实施方式中,如图1所示,节能低耗型气化炉还包括防磨组件4,防磨组件4设置在膜式水冷壁3下部出口处与热交换器5连接处,防止对主水冷壁的磨损及冲刷,起到保护作用。

29.在本技术的一个优选实施方式中,一种利用节能低耗型气化炉进行煤气化的方法,该方法由上述提供的节能低耗型气化炉的全部或者部分执行,参照图1所示,该方法具体包括:

30.将气化原料和气化剂由节能低耗型气化炉的顶部烧嘴2注入,使其在燃烧室01内进行气化反应生成粗煤气,通过膜式水冷壁3替代耐火砖,炉膛温度可提高到1700摄氏度,扩大了煤种适用范围。燃烧产物为含少量杂质(包括氯化物、硫化物、氮、氩和甲烷等)的粗煤气、液态熔渣和细小固体颗粒。在热交换器5进行粗煤气与管内介质水的热量交换,可提高粗煤气煤热值热量回收。粗煤气在激冷室03进行激冷后,大部分微粒留在水中,粗煤气经导气组件9流向粗煤气出口001;熔渣在水浴中固化,下沉进入渣池04中,通过下部的渣出口11排出。

31.在本文所提供的说明书中,说明了大量具体细节。然而,应当理解,本公开内容的实施方式可以在没有这些具体细节的情况下实践。在本实施方式中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

32.虽然本文已经示出和描述了本发明的示例性实施方式,但对于本领域技术人员容易理解的是,这样的实施方式只是以示例的方式提供的。本领域技术人员现将会在不偏离本发明的情况下想到许多更改、改变和替代。应当理解,在实践本发明的过程中可以采用对本文所描述的本发明实施方式的各种替代方案。以下权利要求旨在限定本发明的范围,并因此覆盖这些权利要求范围内的结构及其等同项。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1