天然气脱氯的方法和装置与流程

1.本公开属于环境能源领域,涉及一种天然气脱氯的方法及装置。具体而言,本公开提供了一种天然气雾化喷淋洗涤脱氯的方法及装置。

背景技术:

2.天然气蕴藏在地下多孔隙岩层中,包括油田气、气田气、煤层气、泥火山气和生物生成气等,也有少量出于煤层。它是优质燃料和化工原料。天然气的主要用途是作为燃料,可制造炭黑、化学药品和液化石油气,由天然气生产的丙烷、丁烷是现代工业的重要原料。天然气主要由气态低分子烃和非烃气体混合组成。由于天然气在燃烧过程中产生的能影响人类呼吸系统健康的物质极少,产生的二氧化碳仅为煤的40%左右,产生的二氧化硫也很少,燃烧后无废渣、废水产生,相较于煤炭、石油等能源具有使用安全、热值高、洁净等优势倍受人们的青睐。

3.气田开采进入中、后期,随着气藏压力下降,地层水逐渐侵入气藏,流向气井,随天然气一起流到地面,即气田产出水,气井产出水氯离子含量高,矿化度高,还含有油,在开采过程中会对生产装置及不锈钢管材产生腐蚀问题,氯离子具有离子半径小,穿透能力强,并且能够被金属表面较强吸附的特点,其会降低金属材质表面钝化膜形成的可能或加速钝化膜的破坏,从而成为威胁安全生产的一大杀手。

4.在现有技术中,天然气的脱氯可采用机械装置捕集、水洗或者是使用化学脱氯剂的方法。

5.专利申请cn 110218579a公开了石油炼制与化工领域的一种加氢反应流出物脱氯的方法,原料油和混合氢经反应流出物和反应进料加热炉加热后从上部进入加氢反应器,反应流出物经反应进料换热器取热后进入热高压分离器进行气、液分离;热高分气依次经过热高分气换热器取热,再经热高分气空冷器冷却后进入冷高压分离器中进行油、气、水三相分离;热高分油经调节阀减压后进入热低压分离器进行气、液分离;其特征在于:在热高分气管线上设置注水点,注水点设在热高分气换热器入口和热高分气空冷器入口;同时在热高分油调节阀后设置注水点;采用该发明的方法,在装置投资增加不多的情况下,通过在高换和高压空冷器前连续注水,脱除加氢反应流出物中的氯化氢。

6.专利cn 208949217u公开了一种高含硫气田的脱水装置,设计脱水降压器,脱水筒体内增设脱水螺旋管,筒体外安装气体回流管,天然气经筒体初级脱水、节流降压、分子筛吸附实现天然气两级脱水,使含氯、含硫液滴与天然气分离。

7.专利cn104774654b公开了一种高炉煤气脱氯剂的使用方法,其以工业用石灰石、商用碳酸钠和氢氧化钾为主要原料,优化了其配比和制备工艺,借助圆盘造球机进行造球,通过固定床反应器脱除氯化氢气体。

8.但是,上述专利或专利申请,在一方面,需要用到大量的水,增加了成本以及设备的体积;另一方面,需要用到化学剂,对环境有一定的污染;此外,若增加了机械装置进行捕集,脱氯的效率也难以保证。

9.因此,本领域迫切地需要开发出一种能够克服上述现有技术缺陷的天然气脱氯的方法及装置。

技术实现要素:

10.本公开提供了一种新的天然气脱氯的方法及装置,使用水进行雾化喷淋洗涤以捕集天然气中的含氯液滴,从而克服了现有技术中存在的缺陷。

11.一方面,本公开提供了一种天然气脱氯的方法,该方法包括以下步骤:

12.(i)惯性分离分布:对开采后的天然气进行惯性分离分布,其中一部分的含氯液滴被分离出来,其余天然气均匀分布并上升;

13.(ii)雾化喷淋洗涤:对步骤(i)中得到的上升的天然气进行雾化喷淋,以捕集天然气中的含氯液滴,其中,雾化喷淋的水雾颗粒直径在50

‑

1500微米之间;以及

14.(iii)气液分离:步骤(ii)中得到的天然气进行气液分离,最终得到脱氯后的天然气。

15.在一个优选的实施方式中,在步骤(i)中,所述天然气包括地底直接开采的天然气和海底直接开采的天然气;经惯性分离分布器惯性分离分布后上升的气体气速控制在0.1

‑

5m/s。

16.在另一个优选的实施方式中,在步骤(ii)中,雾化喷淋出的小颗粒液滴在碰撞、拦截布朗扩散、热泳机制下捕集,雾化喷淋的水量/气量的比值在1/15

‑

1/3 之间,其中,水量的单位为l/h,气量的单位为m3/h。

17.在另一个优选的实施方式中,在步骤(iii)中,经折流板除沫器进行气液分离,再通入单个或多个并联连接的旋流分离器进行进一步的气液分离,最终收集到含氯量不高于50ppm的干净气体。

18.在另一个优选的实施方式中,该方法还包括:将气液分离后收集到的溶有高浓度氯离子的废水通入闪蒸罐进行分离,分离后得到的洁净水循环去雾化喷淋洗涤。

19.另一方面,本公开提供了一种天然气脱氯的装置,该装置包括:

20.脱氯塔,用于提供脱氯的整体空间;

21.安装在脱氯塔入口附近的惯性分离分布器,用于进行步骤(i)惯性分离分布:对开采后的天然气进行惯性分离分布,其中一部分的含氯液滴被分离出来,其余天然气均匀分布并上升;

22.安装在脱氯塔中部雾化喷淋段的雾化喷嘴,用于进行步骤(ii)雾化喷淋洗涤:对步骤(i)中得到的上升的天然气进行雾化喷淋,以捕集天然气中的含氯液滴,其中,雾化喷淋的水雾颗粒直径在50

‑

1500微米之间;以及

23.安装在脱氯塔上部的折流板除沫器和旋流分离器,用于进行步骤(iii)气液分离:步骤(ii)中得到的天然气进行气液分离,最终得到脱氯后的天然气。

24.在一个优选的实施方式中,该装置还包括:

25.安装在脱氯塔壳体边缘的降液管,用于将旋流分离器分离出的水引入塔底部氯水池;以及

26.与塔底部相连的闪蒸罐,用于将氯水池中的溶有高浓度氯离子的废水进行分离,分离后得到的洁净水经冷凝后通过泵引入到雾化喷淋段循环利用。

27.在另一个优选的实施方式中,惯性分离分布器是双列叶片式,由入口向内呈锥形分布,锥段倾角为10

‑

20

°

;其中,双列叶片式分布器是指其进口两侧有两列导流弧形叶片,顶部与底部均封闭,气流沿两列叶片左右分开。

28.在另一个优选的实施方式中,雾化喷淋段中布置圆形管道,管道的下部均匀分布着雾化喷嘴,喷出的水雾呈扇形,雾化喷淋的水量/气量的比值在1/15

‑

1/3 之间,其中,水量的单位为l/h,气量的单位为m3/h,圆形管道焊接在壳体上固定,布置单层或者多层。

29.在另一个优选的实施方式中,气液分离段布置折流板除沫器,气体进入其中,在板上布置一定数量的倒刺,倒刺的形状包括圆形、三角形和梯形,在惯性力作用下捕集多余液滴;其余气体经过单个或多个并联的旋流分离器再次进行气液分离,旋流分离器的进口柱段直径选取70

‑

100mm,下部装有料斗起到收集以及液封的作用,上部装有丝网聚集器以捕集多余液滴,以及导流管。

30.有益效果:

31.1.用雾化喷淋代替传统水洗方法,达到相同的脱氯效果,用水可减少 50%

‑

70%。

32.2.废水通过闪蒸罐后循环利用,能源利用率高、环保。

33.3.减小设备体积,也减少了相应的材料使用和制造费用。

34.4.实现了天然气的净化,保证了设备的长周期稳定运行。

附图说明

35.附图是用以提供对本公开的进一步理解的,它只是构成本说明书的一部分以进一步解释本公开,并不构成对本公开的限制。

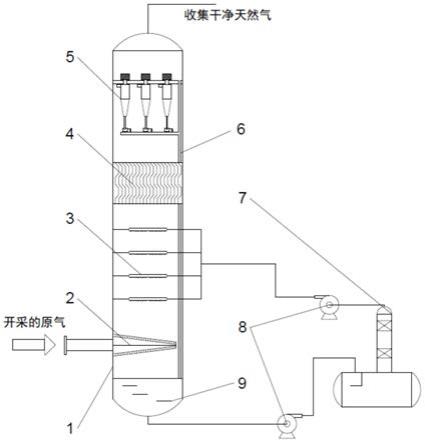

36.图1是根据本公开的一个优选实施方式的天然气脱氯工艺的示意图。

37.图2是根据本公开的一个优选实施方式的旋流分离器示意图。

38.图3是根据本公开的一个优选实施方式的惯性分离分布器示意图。

39.图4是根据本发明方法在实施例3的实验中测得的不同流量下的脱氯效率图。

具体实施方式

40.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

41.本技术的发明人经过广泛而深入的研究,针对现有技术中存在的问题,采用雾化喷淋洗涤替代水洗法,再加上惯性分离分布器、折流板除沫器、旋流分离器以及丝网聚集器进行多次的气液分离,相较于其他方法脱氯效率高,不需要使用到化学剂,从而提供了一种资源节约、环保的天然气脱氯新工艺。基于上述发现,本发明得以完成。

42.在本公开的第一方面,提供了一种天然气脱氯的方法,该方法包括以下步骤:

43.(i)惯性分离分布:将开采后的天然气通入脱氯塔下部入口的惯性分离分布器中进行惯性分离分布,经过惯性分离分布的气体中一部分的含氯液滴被分离出来流入塔底部的氯水池,其余气体在塔截面快速达到均匀分布并上升;

44.(ii)雾化喷淋洗涤:天然气体缓慢上升的过程中经过塔的雾化喷淋段捕集气体中

含有氯离子的液滴,雾化喷淋的水雾颗粒直径在50

‑

1500微米之间,捕集完含氯液滴的雾化水滴在重力作用下同样流入塔底部的氯水池;以及

45.(iii)气液分离:步骤(ii)中处理过的气体上升经过折流板除沫器、旋流分离器等设备进行气液分离,最终得到脱氯后的天然气和塔底部的溶有高浓度氯离子的废水,废水通过闪蒸罐后可循环使用同时将处理后的天然气引出。

46.在本公开中,在步骤(i)中,所述天然气包括地底直接开采的以及海底直接开采的;经过入口处布置的惯性分离分布器使得气体在塔截面快速达到均匀分布并上升。

47.在本公开中,在步骤(i)中,经过惯性分离分布器后上升的气体气速控制在0.1

‑

5m/s。

48.在本公开中,在步骤(ii)中,雾化喷淋出的细小颗粒液滴在碰撞、拦截布朗扩散、热泳机制下捕集,雾化喷淋的水量(l/h)/气量(m3/h)比值在1/15

‑

1/3 之间。

49.在本公开中,在步骤(iii)中,经过折流板除沫器进行气液分离,再通入单个或多个并联连接的旋流分离器进行进一步的气液分离,最终收集到含氯量在50ppm以下的干净气体。

50.在本公开中,在步骤(iii)后,将塔底部收集到的废水通入闪蒸罐,分离后的洁净水通过泵的作用到达雾化喷淋段继续完成步骤(ii),以达到循环使用的功能。

51.在本公开的第二方面,提供了一种天然气脱氯的装置,该装置包括:

52.脱氯塔,用于提供脱氯的整体空间,其中,脱氯塔壳体的壁厚为8

‑

16mm,内径在300

‑

600mm;

53.安装在塔入口附近的惯性分离分布器,用于使高速气体快速在塔截面达到均匀分布,并分离一部分固体杂质及液滴;

54.安装在塔中部段的雾化喷嘴,布置单层或多层,用于捕集含氯液滴;

55.安装在塔上部的折流板除沫器,用于含氯液滴与气体的分离工作,其由多折向叶片板、支撑架、挡板、管道支撑、管卡等组成;它的多折向结构增加了液滴被捕集的机会,未被除去的液滴在下一个转弯处经过相同的作用而被捕集,这样反复的作用大大提高了除雾效率;液滴去除率达到98%以上;

56.安装在塔上部的旋流分离器,用于进一步的气液分离,得到脱氯后的天然气;

57.安装在塔壳体边缘的降液管,用于将旋流分离器分离出的水引入塔底部氯水池;以及

58.与塔底部相连的闪蒸罐,用于蒸发出纯净水,经冷凝后通过泵引入到雾化喷淋段循环利用。

59.在本公开中,天然气由塔下部入口进入惯性分离分布器,以大幅减少物料旋转,起到镇静作用;惯性分离分布器是双列叶片式,由入口向内呈锥形分布,锥段倾角约为10

‑

20

°

;其中,双列叶片式分布器是指其进口两侧有两列导流弧形叶片,顶部与底部均封闭,气流沿两列叶片左右分开,叶片角度约为10

°

。

60.在本公开中,雾化喷淋段中布置圆形管道,管道的下部均匀分布着雾化喷嘴,喷出的水雾呈扇形,与水平面夹角约为15

‑

45

°

,工作方式为虹吸,喷出的水雾颗粒直径在50

‑

1500微米,水量(l/h)/气量(m3/h)比值在1/15

‑

1/3之间,圆形管道焊接在壳体上固定,布置单层或者多层。

61.在本公开中,气液分离段布置折流板除沫器,气体进入其中,在板上布置一定数量的倒刺,倒刺的形状可以是圆形、三角形、梯形等;在惯性力作用下捕集多余液滴,其余气体经过单个或多个并联的旋流分离器再次进行气液分离,分离器的进口柱段直径选取70

‑

100mm,锥段与竖直方向的夹角约为15

°

,下部装有料斗起到收集以及液封的作用,多个并联连接的分离器料斗连接在一起,通入塔底部氯水池,上部装有丝网聚集器以捕集多余液滴,以及导流管。

62.以下参看附图。

63.图1是根据本公开的一个优选实施方式的天然气脱氯工艺的示意图。如图 1所示,将开采的天然气(原气)通入脱氯塔1下部的入口,经过惯性分离分布器2后,一部分的含氯液滴被分离出来流入塔底部的氯水池9,其余气体在塔截面快速达到均匀分布并上升;

64.由惯性分布分离器2引出的天然气中经过塔的雾化喷淋段中的雾化喷嘴3 捕集气体中含有氯离子的液滴,捕集完含氯液滴的雾化水滴在重力作用下流入塔底部的氯水池9;

65.继续上升的天然气经过折流板除沫器4,气体进入后被分隔为许多单股的通道,在惯性力作用下,气体中的液滴碰撞在波形板片上形成液膜;液膜随气流向前运动至转弯处被分离下来;

66.气体再经过多个并联连接的旋流分离器5在离心力作用下进行气液分离,重力大的液滴沿着分离器锥段壁面流入下部料斗,分离器的料斗出口与降液管 6连接并引入塔底部的氯水池9,气体通过溢流管继续上升经过上部的丝网聚集器再次除去多余的液滴,丝网聚集器中的液体从导流管流出,最终收集干净的天然气;氯水池中的废水通入闪蒸罐7,闪蒸汽经冷凝后通过泵8到达雾化喷淋段循环利用。

67.图2是根据本公开的一个优选实施方式的旋流分离器示意图。如图2所示,气体经进口进入旋流分离器的进口柱段5

‑

2,重力大的液滴沿着分离器锥段壁面流入下部料斗5

‑

1,气体通过溢流管继续上升经过上部的丝网聚集器5

‑

3再次除去多余的液滴,丝网聚集器中的液体从导流管5

‑

4流出,最终将干净的天然气气体引出。

68.图3是根据本公开的一个优选实施方式的惯性分离分布器示意图。如图3 所示,惯性分离分布器是双列叶片式,由入口向内呈锥形分布,锥段倾角约为 10

‑

20

°

;其进口两侧有两列导流弧形叶片,顶部与底部均封闭,气流沿两列叶片左右分开,叶片角度为10

°

。

69.实施例

70.下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

71.实施例1:

72.某油气开采厂需要处理含氯液滴浓度为20000ppm的天然气,气体流量为 6500m3/h,压力为8.37mpa,温度为37℃。

73.1.工艺流程

74.如图1

‑

2所示。首先在风机带动下将刚开采的天然气体经管道通入塔下部的进气口,经过安装在进口的惯性分离分布器,气体中一部分的含氯液滴被分离出来流入塔底部的氯水池,其余气体因为锥形分布器的特点在塔截面快速达到均匀分布并上升;由惯性分

离分布器引出的天然气中经过塔的雾化喷淋段捕集气体中含有氯离子的液滴,捕集完含氯液滴的雾化水滴在重力作用下流入塔底部的氯水池;继续上升的天然气经过折流板除沫器,气体进入后被分隔为许多单股的通道,在惯性力作用下,气体中的液滴碰撞在波形板片上形成液膜;液膜随气流向前运动至转弯处被分离下来,通过管道引入塔底部氯水池;天然气体再经过多个并联连接的旋流分离器在离心力作用下进行气液分离,重力大的液滴沿着分离器锥段壁面流入下部料斗,分离器的料斗出口与降液管连接在一起并引入塔底部的氯水池,气体通过溢流管继续上升经过安装在分离器顶部的丝网聚集器再次除去多余的液滴,再将干净的天然气气体引出。

75.2.实验结果

76.最终测得经处理后的天然气含氯量在50ppm以下。

77.实施例2:

78.某海上开采平台需要处理含氯浓度为30000ppm的天然气,气体流量为 8000m3/h,压力为12mpa,温度为20℃。

79.1.工艺流程

80.如图1

‑

2所示。首先在风机带动下将刚开采的天然气体经管道通入塔下部的进气口,经过安装在进口的惯性分离分布器,气体中一部分的含氯液滴被分离出来流入塔底部的氯水池,其余气体因为锥形分布器的特点在塔截面快速达到均匀分布并上升;由惯性分离分布器引出的天然气中经过塔的雾化喷淋段捕集气体中含有氯离子的液滴,捕集完含氯液滴的雾化水滴在重力作用下流入塔底部的氯水池;继续上升的天然气经过折流板除沫器,气体进入后被分隔为许多单股的通道,在惯性力作用下,气体中的液滴碰撞在波形板片上形成液膜;液膜随气流向前运动至转弯处被分离下来,通过管道引入塔底部氯水池;天然气体再经过多个并联连接的旋流分离器在离心力作用下进行气液分离,重力大的液滴沿着分离器锥段壁面流入下部料斗,分离器的料斗出口与降液管连接在一起并引入塔底部的氯水池,气体通过溢流管继续上升经过安装在分离器顶部的丝网聚集器再次除去多余的液滴,再将干净的天然气气体引出。

81.2.实验结果

82.最终测得处理后的天然气氯离子浓度含量在100ppm以下。

83.实施例3:

84.在实验室中配制10000ppm的氯化钠溶液,经超声雾化器雾化,再经风机带动进入脱氯塔的进口,四组实验风机流量分别为30m3/h、50m3/h、70m3/h和 90m3/h,对应的表观气速分别为0.265m/s、0.442m/s、0.619m/s和0.796m/s,实验时室温为25℃。

85.1.工艺流程

86.如图1

‑

2所示。首先经过入口惯性分离分布器去除一部分的含氯液滴,而后继续上升的气体经折流板除沫器继续分离气体中部分液滴,再经旋流分离器进行最终的气液分离。

87.2.实验结果

88.最终测得脱氯的效率达到90%以上,如图4所示。

89.上述所列的实施例仅仅是本公开的较佳实施例,并非用来限定本公开的实施范围。即凡依据本技术专利范围的内容所作的等效变化和修饰,都应为本公开的技术范畴。

90.在本公开提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本公开的上述讲授内容之后,本领域技术人员可以对本公开作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1