一种柴油和催化原料油催化转化制低碳烯烃和芳烃的方法及反应器与流程

本发明属于石油烃催化转化,特别涉及一种柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,本发明同时提供了上述方法对应的反应器。

背景技术:

1、丙烯是最重要的石油化工原料之一。催化裂化是必须的重要来源。

2、已有催化裂化制低碳烯烃技术是针对高沸点的重油原料或蜡油馏分的。柴油尤其是直馏柴油催化裂解制低碳烯烃是新问题。

3、柴油尤其是直馏柴油裂解由于生焦少,独立的直馏柴油催化裂解装置需要补充大量热量,影响经济性。同时,催化裂解反应中,柴油和烯烃混合容易发生氢转移反应,降低烯烃产率。

4、柴油尤其是直馏柴油催化裂解生焦很少,裂解反应后催化剂分子筛结构、催化剂性能和温度条件有利于原料油裂解。开发耦合裂解方案有意义。

技术实现思路

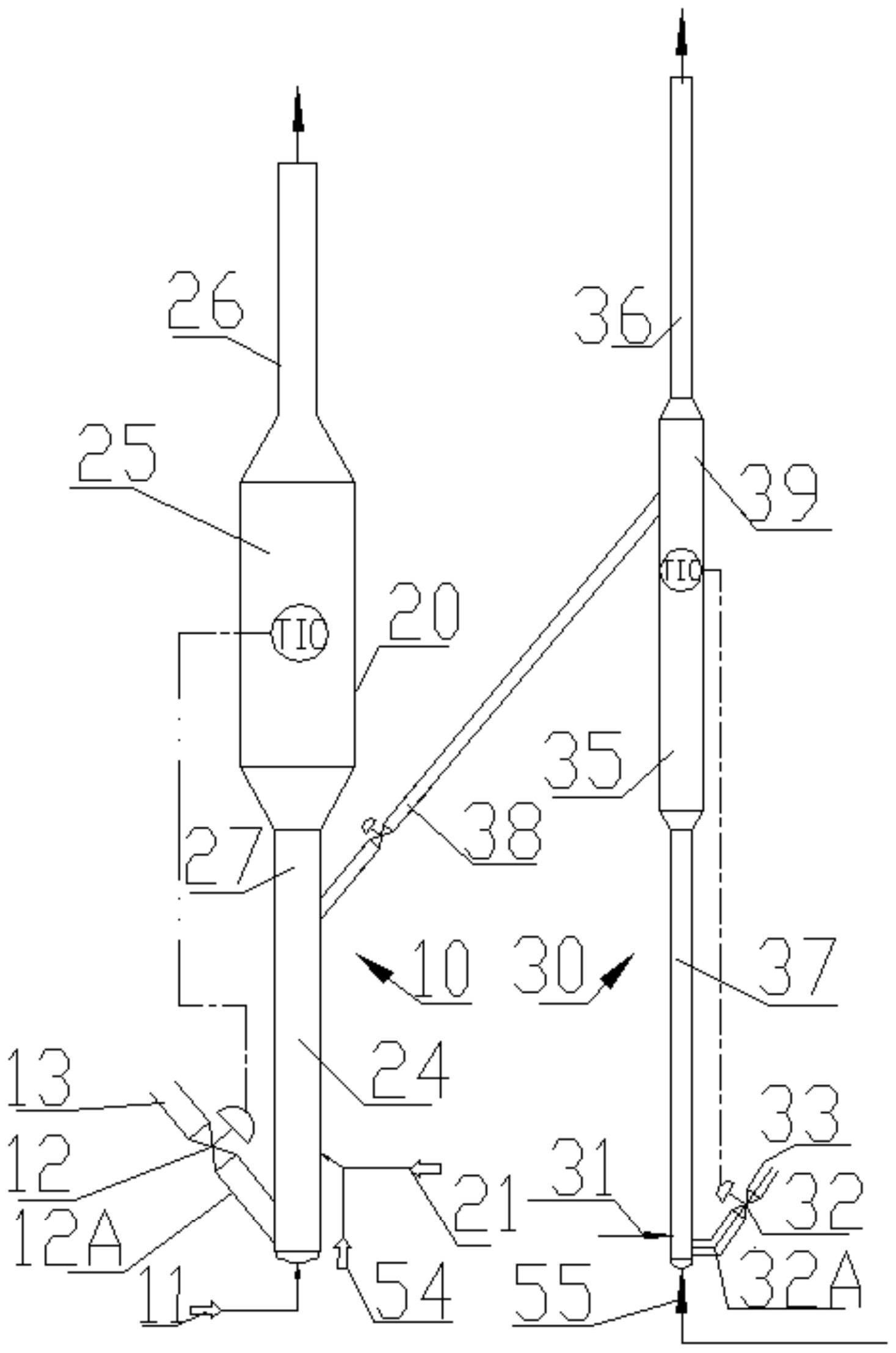

1、本发明提供一种柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,设置两个反应器,实现柴油(尤其是直馏柴油)和催化原料油(即催化裂化原料油)在各自反应器内独立反应,特别在柴油裂解后的催化剂串联使用时,形成柴油和催化原料油耦合裂解制低碳烯烃和芳烃。

2、本发明采用如下的技术方案:

3、一种柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,其特征在于:催化裂化原料油在第一反应器进行催化裂解反应,柴油(或称柴油组分)在第二反应器进行催化裂解反应,具体过程为:

4、(1)气相或液体柴油进入第二反应器在催化剂环境下进行催化裂解反应,当柴油为液体时,柴油被蒸汽雾化后进入第二反应器;催化原料油用雾化蒸汽雾化后进入第一反应器;

5、(2)来自再生器的催化剂2从第2输送管经过第2催化剂滑阀和第2催化剂入口进入第二反应器,与柴油混合,实现柴油的流化催化裂解反应;柴油的反应温度由第2催化剂滑阀控制通过第2催化剂入口进入的催化剂量控制;反应产物和催化剂流出第二反应器;具体实施时,柴油加热升温后进入第二反应器,减少反应需要的热量,柴油加热温度不高于500℃;

6、(3)原料油被蒸汽雾化后进入第一反应器,来自再生器的催化剂1从第1输送管经过催化剂滑阀和第1催化剂入口进入第一反应器,参与原料油催化裂解反应,反应温度由催化剂滑阀控制通过第1催化剂入口进入的催化剂量控制;反应油气和催化剂进入后续的气固分离部分或沉降器。

7、本发明中,所述原料油指催化裂化装置原料,包括蜡油,重油;所述柴油或称柴油组分,包括直馏柴油,直馏汽柴油,焦化柴油及催化柴油(习惯上称为催化裂化lco)等,优选直馏柴油;或所述柴油先加氢处理。

8、本发明中,具体实施时,优选地,原料油的反应温度500℃-700℃,柴油反应温度530-700℃。

9、本发明中,高温裂解后反应产物中,汽油馏分主要是轻芳烃,裂解lco馏分主要是多环芳烃。

10、当有c4、石脑油、轻汽油组分进入反应器时,所述c4或/和轻汽油在原料油下方或柴油55下方进入反应器,参与裂解反应。

11、具体实施时,在第一反应器和第二反应器注入蒸汽,注入量按反应器内蒸汽和反应原料质量比不大于60%控制。

12、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,优选地,所述柴油在第二反应器裂解反应后的催化剂,部分或全部从第二反应器引出,或汽提后从第二反应器引出,然后引出的催化剂从输送管进入原料油裂解反应器(或称原料油反应器)即第一反应器继续参与原料油裂解反应;

13、或者,柴油裂解反应后的物流进入沉降器,分离出催化剂,分离出的催化剂部分或全部返回第一反应器或汽提后返回第一反应器参与原料油反应。在优选的技术方案中,柴油反应后的催化剂,50%以上返回第一反应器。

14、进一步地,所述柴油反应后的催化剂,或者从输送管在第一反应器中部进入第一反应器,参与第一反应器物流下游的催化裂解反应;或者从送输送管进入第一反应器下方的提升管反应区;或者部分或全部在原料油下方进入第一反应器。

15、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,优选地,所述第一反应器中部设置连通再生器的第3催化剂入口;第一反应器分成上下两个反应区,下反应区的反应温度由催化剂滑阀控制通过第1催化剂入口进入的催化剂量控制,上反应区的反应温度由第3催化剂滑阀控制通过第3催化剂入口进入的催化剂量控制。具体实施时,优选地,柴油反应后的催化剂部分或全部返回第一反应器的上反应区。

16、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的方法,优选地,所述第二反应器上方设物流反应区,引入物流在物流反应区催化裂解反应,物流反应区反应温度由引入物流流量控制。

17、进一步地,所述引入物流为从原料油或柴油分流得到的分流物流,或者外来物流。具体地,从原料油中分流一部分作为引入物流进入物流反应区,或从柴油中分流一部分作为引入物流进入物流反应区,利用柴油的反应产物和催化剂热量在比柴油反应温度低的环境下裂解。

18、本发明同时提供了一种柴油和催化原料油催化转化制低碳烯烃和芳烃的反应器,所述反应器包括第一反应器和第二反应器,所述第一反应器下部设第1催化剂入口,所述第二反应器下部设第2催化剂入口;具体实施时,所述第1催化剂入口和第2催化剂入口分别经第1输送管和第2输送管连通同一再生器或连通不同的再生器;

19、所述第一反应器分成下反应区和上反应区,下反应区为输送床或提升管;所述上反应区,或者由湍流流化床或快速流化床反应区和输送床或提升管反应区串联组成,湍流流化床或快速流化床反应区在下方,或者自下而上由输送床或提升管、湍流流化床或快速流化床床反应区和输送床或提升管反应区串联组成;具体实施时,原料油先进入下反应区反应,在第一反应器上反应区下部设置输送床或提升管,有利于催化剂的混合;

20、在所述第二反应器下部设置柴油入口,所述第一反应器下部设置原料油入口,具体实施时,公知的,第一反应器和第二反应器下部还设置蒸汽入口,原料油反应温度热电偶和柴油反应温度热电偶。

21、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的反应器,优选地,所述第一反应器和第二反应器之间设置输送管;所述第二反应器设催化剂分流区,所述输送管连通催化剂分流区和第一反应器。具体实施时,第二反应器设置催化剂引出口,第一反应器设置来自第二反应器的反应后催化剂入口,第二反应器和第一反应器之间设置输送管,形成反应器串联使用和耦合催化转化。具体实施时,第一反应器上的反应后催化剂入口,或者设在原料油入口下方,或者设在第一反应器中部,或者设在第一反应器的上反应区。

22、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的反应器,优选地,所述第一反应器中部设置第3催化剂入口,第3催化剂入口通过第3输送管与再生器连通,第3催化剂入口和第3输送管之间设置第3催化剂滑阀,具体实施时,在第3催化剂滑阀下方和第一反应器出口前分别设置温度热电偶。具体实施时,来自再生器的催化剂从第3输送管在上反应区下部进入,通过湍流流化床或快速流化床模式提高丙烯对乙烯的比例。

23、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的反应器,优选地,所述第一反应器分成上下两个反应段;上反应段,或者为下方直径扩大段和上方直径缩小段串联的形式,即上反应区为自下而上由湍流流化床或快速流化床反应区和输送床或提升管反应区串联形式,或者为中间直径扩大的形式,即上反应区为自下而上由输送床或提升管、湍流流化床或快速流化床床反应区和输送床或提升管反应区串联形式。

24、上述的柴油和催化原料油催化转化制低碳烯烃和芳烃的反应器,进一步地,具体实施时,第二反应器反应区为提升管形式或快速流化床形式或湍流流化床形式或者其组合形式;所述第二反应器的催化剂分流区下方的反应区为快速流化床或湍流流化床形式;或者,第二反应器自下而上为直径小的提升管和直径扩大的反应区串联,即第二反应器为提升管和快速流化床形式或湍流流化床串联形式,或者,第二反应器自下而上为直径小的反应区、直径扩大的反应区和直径缩小的反应区串联,即第二反应器自下而上由输送床或提升管、湍流流化床或快速流化床,及输送床或提升管串联组成,或者,第二反应器自下而上由湍流流化床或快速流化床、输送床或提升管反应区串联组成;来自再生器的催化剂从连通第2催化剂入口的第2输送管在下方进入第二反应器。

25、本发明中,在具体实施时,来自再生器的催化剂进入第一反应器和第二反应器前进行催化剂携带气体的置换,降低进入反应器的氧气、co、co2、n2等不凝气体量。使用水蒸气进行催化剂汽提或使用氮气进行催化剂携带气体置换;

26、所述湍流流化床、快速流化床、输送床在流态化技术中有明确定义,技术人员掌握;

27、再生器、沉降器、气固分离器(气固分离部分)及汽提段,技术人员熟知。

28、有益效果:

29、本发明,将柴油和催化裂化原料油在各自反应器内独立反应,解决柴油和烯烃混合容易发生氢转移反应从而降低烯烃产率的缺陷,利于柴油裂解再利用;

30、同时,当柴油裂解后的催化剂进入原料油反应器串联使用时,柴油尤其是直馏柴油催化裂解生焦很少,裂解反应后催化剂分子筛结构、催化剂性能和温度条件有利于原料油裂解,实现了柴油和原料油耦合催化转化制低碳烯烃。

- 还没有人留言评论。精彩留言会获得点赞!