一种石油烃类催化转化生产轻质芳烃的装置和方法与流程

本发明涉及石油催化裂化领域,具体是涉及一种石油烃催化转化最大量生产轻质芳烃的装置和方法。

背景技术:

1、随着原油重质化发展和市场对轻质油品需求的快速增长,在我国,作为重油轻质化的催化裂化技术得到快速发展。传统催化裂化技术,以生产汽油和柴油为主,而随着炼油厂增建与不断扩能以及电动汽车的推广普及,以汽油、柴油生产为主的成品油行业产能过剩严重,据统计中国2016年炼油行业产能已经过剩1亿吨,因此“油转化”成为必然趋势。

2、而以对二甲苯为代表的轻质芳烃(苯、甲苯、二甲苯,即btx)是生产化工产品的重要原料,国内外对轻质芳烃的需求日益增加。催化裂化汽油和柴油中含有一定量的芳烃,重质油常规催化裂化如fcc、mip等技术,汽油芳烃含量一般在20%~35%,而高温催化裂解dcc技术汽油芳烃含量一般在20%~50%,柴油芳烃含量较高,单环芳烃在20%~40%。但是目前的技术很难实现劣重质油直接大量生产轻质芳烃等化工原料。

3、专利cn200710120106.5、cn200810101852.4、cn200810227651.9、cn200810227652.3、cn200410006189.1等均公开了一种重质原料催化裂化多产丙烯同时制取芳烃的催化转化方法,通过难裂化原料或再裂化原料或循环裂化原料(180~250℃循环油馏分)的回炼在提高丙烯产率的同时得到富含芳烃馏分。专利cn201510493527.7公开了一种多产轻重芳烃的重油催化裂化工艺,通过分馏和汽油回炼富集轻重芳烃,可以实现轻重芳烃产品中的芳烃含量在85%以上。以上专利技术考虑了副产芳烃馏分(循环油)的循环回炼生产芳烃,但是主要实现循环油馏分中的饱和分裂解生产低碳烯烃反应,对提高轻质芳烃产率效果不明显。

4、专利cn201310517666.x公开了一种生产富含芳烃汽油的催化转化方法,将催化裂化轻循环油(lco)进行轻重切割,重馏分加氢后与轻馏分分别进入催化裂化装置提升管反应器进行催化裂化反应,得到富含芳烃的汽油。cn201310010219.5公开了一种由劣质重循环油生产芳香族化合物的催化转化方法,将劣质重循环油经加氢处理后得到的加氢柴油进入催化裂化装置进行催化裂化反应,得到富含苯、甲苯和二甲苯的催化汽油。

5、从上面公开的文献可以发现,多产轻质芳烃技术大多采用的是常规提升管反应器,或者简单变径提升管反应器,反应器内均存在固体分布不均匀,中间疏边壁密的边壁效应问题,虽然能够减少油气停留时间,但是不能有效兼顾气固接触效率,造成转化率降低,理想组分收率低等问题。

技术实现思路

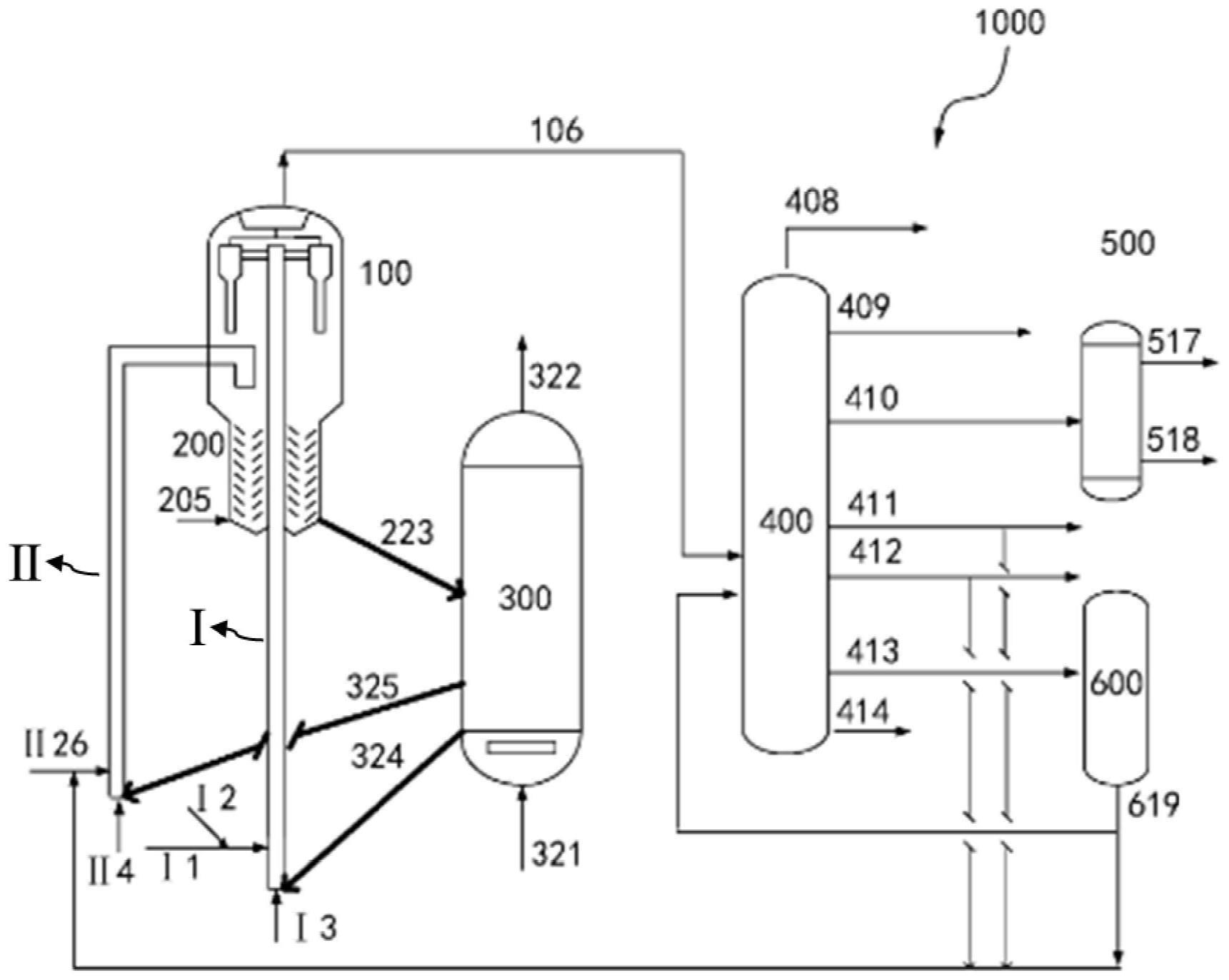

1、本技术提供一种利用新型多段变径反应器作为反应器之一的双反应器催化裂化的方法和装置,主反应器可用于加工重质石油烃类,副反应器用于加工或回炼轻质石油烃,可以最大量生产轻质芳烃。

2、本技术提供一种石油烃类催化转化生产轻质芳烃的装置,包括:

3、反应器系统,所述反应器系统包括:

4、气固分离设备,

5、汽提设备,

6、主反应器,和

7、副反应器;

8、其中,主反应器的出口端和副反应器的出口端与所述气固分离设备相连通,用于使来自所述主反应器和副反应器的物流在所述气固分离设备中分离为待生催化剂和油气;

9、所述汽提设备与所述气固分离设备相连通,用于使经过所述气固分离设备分离的待生催化剂在所述汽提设备中汽提;和

10、所述主反应器设置有重质原料油进料口,所述副反应器设置有轻质原料油进料口;

11、再生器,所述再生器与所述汽提设备相连通,用于使经过汽提的待生催化剂进入所述再生器再生;所述再生器还分别与所述主反应器和副反应器相连通,用于使经过所述再生器再生的再生催化剂循环回所述主反应器和副反应器;

12、产物分离系统,所述产物分离系统与所述气固分离设备相连通,用于使来自所述气固分离设备的油气在所述产物分离系统中进行分离;

13、其中,所述主反应器和副反应器中至少之一为变径催化转化反应器,

14、所述变径催化转化反应器包括:

15、反应区,所述反应区包括至少一个变径反应段及与所述变径反应段连通的进口和出口;

16、预提升段,所述预提升段与所述进口连通;

17、第一过渡段,所述第一过渡段设置在所述预提升段与所述进口之间,并分别与所述预提升段及所述进口连通,所述第一过渡段与所述预提升段连接一端的内径小于所述第一过渡段与所述进口连接一端的内径;

18、出口区,所述出口区与所述出口连通;以及

19、第二过渡段,所述第二过渡段设置在所述出口区与所述出口之间,并分别与所述出口区及所述出口连通,所述第二过渡段与所述出口区连接一端的内径小于所述第二过渡段与所述出口连接一端的内径;

20、其中,所述变径反应段的内腔壁面为弧形壁面;沿所述变径反应段径向的横截面积由所述变径反应段的两端向所述变径反应段的中部逐渐增大。

21、在一种实施方式中,所述变径反应段的内径d由如下公式确定:

22、d=ah6+bh5+ch4+dh3+eh2+fh+g;

23、其中,d为变径反应段的高度h处的内径,单位为m;

24、h为变径反应段的高度取值,单位为m;

25、a为-50000~50000,优选-40000-40000;

26、b为-10000~10000,优选-8000-8000;

27、c为-6000~6000,优选-3000-3000;

28、d为-5000~5000,优选为-1000-1000;

29、e为-1000~0,优选为-500-0,更优选-100-0,且e不等于0;

30、f为0-2000,优选为0-1000,更优选0-100,且f不等于0;

31、g为0-1000,优选为0-100,更优选0-10,且g不等于0;

32、在一种实施方式中,在同一所述变径反应段中,所述变径反应段最大的内径为所述变径反应段最小的内径的1~5倍,所述变径反应段最大的内径为0.2m~10m,所述变径反应段某段的高度为所述变径反应段最大内径的1~5倍。

33、在一种实施方式中,所述反应区包括多段所述变径反应段,其中,沿所述进口到所述出口的方向上,邻近所述出口设置的所述变径反应段的最大内径不小于邻近所述进口设置的所述变径反应段的最大内径。

34、在一种实施方式中,在所述预提升段的轴向上,所述预提升段的高度与所述催化转化反应器整体高度的比为0.01:1~0.1:1,所述预提升段轴的内径为0.05m~3m。

35、在一种实施方式中,所述第一过渡段与所述进口连接一端的内径为所述第一过渡段与所述预提升段连接一端的内径的1.1~5倍;在所述预提升段的轴向上,所述第一过渡段的高度与所述预提升段的高度之比为0.1:1~3:1。

36、在一种实施方式中,在所述变径反应段的轴向上,所述反应区的高度与所述催化转化反应器总高度之比为0.1:1~0.9:1;在多个所述变径反应段中最大的所述变径反应段的最大内径与所述催化转化反应器总高度之比为0.001:1~0.1:1。

37、在一种实施方式中,在所述第二过渡段的轴向上,所述第二过渡段与所述催化转化反应器总高度之比为0.01:1~0.1:1。

38、在一种实施方式中,所述出口区的内径为0.05m~3m;在所述出口区的轴向上,所述出口区的高度与所述催化转化反应器总高度之比为0.01:1~0.2:1。

39、在一种实施方式中,所述主反应器和副反应器中之一为所述变径催化转化反应器,所述主反应器和副反应器中另一个为提升管反应器。

40、在一种实施方式中,所述产物分离系统的至少一个馏分管线与所述副反应器的原料油入口相连通,用于使经过产物分离系统的至少一个馏分循环回所述副反应器。

41、本技术还提供一种石油烃类催化转化生产轻质芳烃的方法,使用本技术的上述装置,其中,

42、使重质原料油进料到所述主反应器,和

43、使轻质原料油进料到所述副反应器;

44、通过所述产物分离系统得到轻质芳烃。

45、在一种实施方式中,所述主反应器中的反应条件包括:反应温度550~700℃,剂/油重量比为5-20,反应压力为0.1-1.0mpa,油气停留时间为1~15秒。

46、在一种实施方式中,所述副反应器的反应条件包括:反应温度为500~650℃,剂/油质量比为1~20,油气停留时间为1~10秒,反应压力为0.15~0.4mpa。

47、在一种实施方式中,所述主反应器和副反应器中至少之一为所述变径催化转化反应器,所述变径催化转化反应器中油气表观平均线速为0.5-5.0米/秒。

48、在一种实施方式中,所述重质原料油选自直馏蜡油、焦化蜡油、脱沥青油、加氢精制油、加氢裂化尾油、减压渣油、常压渣油中的一种或几种;所述轻质原料油选自重汽油馏分、fcc轻循环油轻馏分、加氢柴油中的一种或几种。

49、在一种实施方式中,所述产物分离系统的至少一个馏分管线与所述副反应器的原料油入口相连通,使得进料到所述副反应器的至少一部分轻质原料油来自产物分离系统。

50、本发明的装置和方法采用变径反应器作为主副反应器中至少之一来进行催化转化方法,其优点在于:

51、1、本发明的方法和装置中使用了本发明的变径反应器,相较于常规催化裂化反应器,该变径反应器采用多段弧形变径设计,使反应区内油气线速变化,加强气固扰动和接触,增强传热传质效率,提高反应转化率。

52、2、本发明的方法和装置中使用了本发明的变径反应器,该变径反应器采用多段弧形变径设计,可以有效减少反应器边壁效应,使反应器内催化剂颗粒分布更均匀,有效减少催化剂颗粒团聚等行为,使反应更稳定,提高产物选择性。

53、3、本发明的方法和装置中使用了本发明的变径反应器,该变径反应器的体积可以小于常规提升管反应器,可以减小油气停留时间,同时兼顾高气固接触效率,符合烃类催化转化生产乙烯、丙烯和轻质芳烃的分子反应规律,提高产率和选择性。

- 还没有人留言评论。精彩留言会获得点赞!