高温干馏荒煤气的处理方法与流程

1.本发明涉及对煤干馏回转窑或煤干馏炉输出的高温干馏荒煤气进行处理的技术领域,具体而言,涉及高温干馏荒煤气的处理方法。

背景技术:

2.煤干馏是指以原煤或油页岩为原料,在煤干馏回转窑或煤干馏炉中,在过隔绝空气条件下加热、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤气等产物的过程。按加热终温的不同,可分为三种:900~1100℃为高温干馏,即焦化;700~900℃为中温干馏;500~600℃为低温干馏。

3.煤的高温干馏会生成富含油气、粉尘和热量的高温干馏荒煤气,现有技术中虽然有对高温干馏荒煤气进行资源回收以获得煤焦油的工艺和系统,但是,普遍存在以下问题:(1)通过洗涤回收得到的煤焦油的含尘量高,不能直接使用,需要进一步对煤焦油进行除尘处理,延长了处理工艺;(2)洗涤产生大量的水消耗;(3)大量的粉尘进入煤焦油中,粉尘内的煤资源利用率低;(4)煤焦油极易堵塞管道和设备,严重影响生产的连续性;(5)高温干馏荒煤气的热量未充分回收。

技术实现要素:

4.本发明的主要目的在于提供高温干馏荒煤气的处理方法以及高温干馏荒煤气的处理系统,以解决现有技术中高温干馏荒煤气未得到充分、高效处理的技术问题。

5.为了实现上述目的,根据本发明的第一个方面,提供了高温干馏荒煤气的处理方法。技术方案如下:

6.高温干馏荒煤气的处理方法,包括以下步骤:

7.(1)使来自于煤干馏回转窑或煤干馏炉的荒煤气与煤干馏原料发生预分解反应和预除尘,输出第一气体和固体;

8.(2)对第一气体进行干燥处理,输出第二气体;

9.(3)对第二气体进行气固分离处理,输出第三气体;

10.(4)对第三气体进行冷凝处理,输出煤焦油和净煤气。

11.进一步地是,所述第一气体中的油气呈饱和状态,第一气体的温度为320~380℃;所述煤干馏原料为原煤或油页岩。

12.进一步地是,将固体回流至煤干馏回转窑或煤干馏炉中。

13.进一步地是,所述预分解反应和预除尘采用n级串联的重力除尘设备,第n级重力除尘设备的产气即为第一气体,第一级重力除尘设备的产料即为固体,将第x+1级重力除尘设备的产料输入至第x级重力除尘设备中,将第x-1级重力除尘设备的产气输入至第x级重力除尘设备中,n≥3,2≤x≤n-1。

14.进一步地是,将第x+1级重力除尘设备的产料输入至第x级重力除尘设备的气体腔中;并且/或者,将第x-1级重力除尘设备的产气输入至第x级重力除尘设备的气体腔中。

15.进一步地是,将煤干馏原料输入至第m级重力除尘设备中,2≤m≤n-1。

16.进一步地是,将煤干馏原料输入至第n-1级重力除尘设备的气体腔中。

17.进一步地是,第二气体的温度为350~460℃。

18.进一步地是,第二气体的温度为380~430℃。

19.进一步地是,对第三气体进行换热处理后再进行冷凝处理。

20.为了实现上述目的,根据本发明的第二个方面,还提供了高温干馏荒煤气的处理系统。技术方案如下:

21.高温干馏荒煤气的处理系统,包括:预处理单元,用于使来自于煤干馏回转窑或煤干馏炉的荒煤气与煤干馏原料发生预分解反应和预除尘,输出第一气体和固体;干燥单元,用于对第一气体进行干燥处理,输出第二气体;气固分离单元,用于对第二气体进行气固分离处理,输出第三气体;冷凝单元,用于对第三气体进行冷凝处理,输出煤焦油和净煤气;其中,所述预处理单元包括n级串联的重力除尘设备,第x+1级重力除尘设备的产料出口与第x级重力除尘设备的进料口连接,第x-1级重力除尘设备的产气出口与第x级重力除尘设备的进料口连接,n≥3,2≤x≤n-1。

22.进一步地是,第一级重力除尘设备的产料即为固体,第一级重力除尘设备的产料出口与煤干馏回转窑或煤干馏炉的进料口连接。

23.进一步地是,第n级重力除尘设备的产气即为第一气体,第n级重力除尘设备的产气出口与干燥单元的进气口连接。

24.进一步地是,所述重力除尘设备采用旋风筒,旋风筒具有由上至下设置的气体腔和灰仓,灰仓的底部设有产料出口,气体腔的顶部设有产气出口,气体腔的侧部设有进料口。

25.进一步地是,所述重力除尘设备还具有与产料出口连接的产料管、与产气出口连接的产气管以及与进料口连接的进料管,第x+1级重力除尘设备的产料管和第x级重力除尘设备的进料管连接,第x-1级重力除尘设备的产气管与第x级重力除尘设备的进料管连接。

26.进一步地是,煤干馏原料从第m级重力除尘设备的进料口进入,2≤m≤n-1。

27.进一步地是,煤干馏原料从第n-1级重力除尘设备的进料口进入。

28.进一步地是,煤干馏原料输送管道与第n-1级重力除尘设备的进料管连接。

29.进一步地是,所述气固分离单元采用以金属膜、金属纤维毡或金属陶瓷为过滤元件的过滤器。

30.进一步地是,处理系统还包括对第三气体进行换热处理的余热回收单元。

31.进一步地是,所述冷凝单元包括喷淋塔。

32.本发明的高温干馏荒煤气的处理方法以及高温干馏荒煤气的处理系统具有以下优点:

33.(1)利用高温干馏荒煤气的高温对煤干馏原料进行干燥和预分解,实现高温干馏荒煤气热能的高价值回收利用;

34.(2)在热量回收的同时,对高温干馏荒煤气进行预除尘,回收的粉尘与预分解后的煤干馏原料可以从新进入煤干馏回转窑或煤干馏炉参与高温干馏反应,一方面实现了粉尘中煤资源的深度利用,另一方面减少粉尘对煤焦油品质的影响。

35.(3)通过对第一气体进行加热,一方面可以使第一气体中的油气转变为干蒸汽,避

免第一气体在气固分离单元中发生相变,另一方面可以使第一气体的温度升高以减少在气固分离单元中因温度损耗而析出对气固分离产生的负面影响的煤焦油;

36.(4)气固分离单元对高温荒煤气进行高精度粉尘拦截,既可以减少或避免后续设备粘糊及堵管等问题的发生,而且可以提升余热回收效率、提高喷淋洗涤装置运行的稳定性。

37.由此可见,本发明的高温干馏荒煤气的处理方法以及高温干馏荒煤气的处理系统简单易实施,操作控制方便,投入以及运行成本低,能够充分地利用高温干馏荒煤气的热量及粉尘中的煤资源,获得煤焦油的品质高,可以直接利用,除尘和除焦油后的净煤气后续再被深度加工利用时易于获得较高的利用率,本发明非常适合于对煤干馏回转窑或煤干馏炉输出的高温干馏荒煤气进行处理,预计能够取得较好的经济效益,实用性强。

38.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

39.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

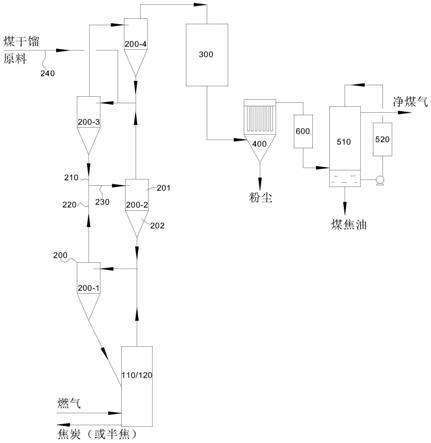

40.图1为本发明的高温干馏荒煤气的处理系统的第一实施例结构示意图。

41.图2为本发明的高温干馏荒煤气的处理系统的第二实施例结构示意图。

42.上述附图中的有关标记为:

43.110-煤干馏炉,120-集气罩,200-重力除尘设备,201-气体腔,202-灰仓,210-产料管,220-产气管,230-进料管,240-煤干馏原料输送管道,300-干燥单元,400-气固分离单元,510-喷淋塔,520-冷却器,600-余热回收单元。

具体实施方式

44.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:

45.本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

46.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

47.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

48.本发明的高温干馏荒煤气的处理方法的第一实施例包括以下步骤:

49.(1)使来自于煤干馏回转窑或煤干馏炉的高温干馏荒煤气与煤干馏原料发生预分解反应和预除尘,输出第一气体和固体;所述煤干馏原料为原煤或油页岩;

50.(2)对第一气体进行干燥处理,输出第二气体;

51.(3)对第二气体进行气固分离处理,输出第三气体;

52.(4)对第三气体进行冷凝处理,输出煤焦油和净煤气。

53.其中,为了尽可能的回收高温干馏荒煤气的热量,但是确保第一气体中不析出煤焦油,使所述第一气体中的油气呈饱和状态,第一气体的温度为320~380℃;所述饱和状态是指第一气体中油气的分压等于饱和蒸汽压。

54.将固体回流至煤干馏回转窑或煤干馏炉中,即该固体作为煤干馏回转窑或煤干馏炉中的全部或部分的干馏原料,由此,既回收了高温干馏荒煤气的热量,又通过对煤干馏原料进行了干燥和预分解来提升了煤干馏回转窑或煤干馏炉中的反应速率,还对固体中预除尘回收的粉尘中的煤资源进行了深度干馏反应,实现了热量和煤资源的最大化利用。

55.所述预分解反应和预除尘采用n级串联的重力除尘设备,第n级重力除尘设备的产气即为第一气体,第一级重力除尘设备的产料即为固体,将第x+1级重力除尘设备的产料输入至第x级重力除尘设备中,将第x-1级重力除尘设备的产气输入至第x级重力除尘设备中,n≥3,2≤x≤n-1。由此,通过产料回流的方式使煤干馏原料和高温干馏荒煤气充分接触,提升高温干馏荒中热量的回收率以及粉尘回收率。

56.当煤干馏设备为煤干馏回转窑时,煤干馏回转窑产生的高温干馏荒煤气通过集气罩的出气口流入第一级重力除尘设备中,而第一级重力除尘设备的产料则通过集气罩流入煤干馏回转窑;当煤干馏设备为煤干馏炉时,煤干馏炉产生的高温干馏荒煤气直接流入第一级重力除尘设备中,而第一级重力除尘设备的产料则直接流入煤煤干馏炉。

57.进一步地是,将第x+1级重力除尘设备的产料输入至第x级重力除尘设备的气体腔中,并且将第x-1级重力除尘设备的产气输入至第x级重力除尘设备的气体腔中;由此,在第x级重力除尘设备的气体腔中,较高温度的x-1级产气与较低温度的x+1级产料充分接触,提升传热效率;并且,不会对第x级重力除尘设备已沉降的产料产生扰动,提升运行的稳定性。

58.更进一步地是,将第x+1级重力除尘设备的产料与第x-1级重力除尘设备的产气预混合后再输入到第x级重力除尘设备中,由此,可以提升第x级重力除尘设备的运行稳定性。

59.将煤干馏原料输入至第m级重力除尘设备中,2≤m≤n-1;由此,通过逆流的方式加入煤干馏原料,确保高温干馏荒中的热量被充分利用。

60.进一步地是,将煤干馏原料输入至第n-1级重力除尘设备的气体腔中;由此,既实现煤干馏原料的逆流加料,又可以防止煤干馏原料随第n级重力除尘设备的产气排出。

61.重力除尘设备的级数可以根据高温干馏荒煤气的温度和第一气体的温度需求进行设定,但是为了使煤干馏原料与高温干馏荒煤气充分反应和预除尘,优选的具体实施方式为采用四级重力除尘设备。

62.为了使第一气体中的饱和状态的油气转变为干蒸汽,避免在气固分离过程中发生相变,优选控制第二气体的温度为350~460℃。进一步地是,为了减少第二气体在气固分离过程中因温度损耗而析出对气固分离设备产生的负面影响的煤焦油,进一步优选控制第二气体的温度为380~430℃。

63.在第一实施例的基础上,本发明的高温干馏荒煤气的处理方法的第二实施例进一步包括步骤:对第三气体进行换热处理后再进行冷凝处理。

64.由于已进行了深度的气固分离处理,因此在气固分离处理后再进行换热处理将很少再发生设备粘糊及堵管等现象,余热回收效率高且洗涤水的使用量显著减少。

65.图1为本发明的高温干馏荒煤气的处理系统的第一实施例结构示意图。

66.如图1所示,高温干馏荒煤气的处理系统包括预处理单元、干燥单元300、气固分离单元400和冷凝单元。

67.所述预处理单元用于使来自于煤干馏回转窑或煤干馏炉110的高温干馏荒煤气与煤干馏原料发生预分解反应和预除尘,输出第一气体和固体;所述预处理单元包括n级串联的重力除尘设备200,第x+1级重力除尘设备200的产料出口与第x级重力除尘设备200的进料口连接,第x-1级重力除尘设备200的产气出口与第x级重力除尘设备200的进料口连接,n≥3,2≤x≤n-1。

68.第一级重力除尘设备200的产料即为固体,第一级重力除尘设备200的产料出口与煤干馏回转窑或煤干馏炉110的进料口连接;第n级重力除尘设备200的产气即为第一气体,第n级重力除尘设备200的产气出口与干燥单元300的进气口连接。由此,可以使煤干馏原料与高温干馏荒煤气充分地接触。

69.当煤干馏设备为煤干馏回转窑时,煤干馏回转窑产生的高温干馏荒煤气通过集气罩120的出气口流入第一级重力除尘设备200中,而第一级重力除尘设备200的产料则通过集气罩120流入煤干馏回转窑;当煤干馏设备为煤干馏炉110时,煤干馏炉110产生的高温干馏荒煤气直接流入第一级重力除尘设备200中,而第一级重力除尘设备200的产料则直接流入煤煤干馏炉110。

70.所述重力除尘设备200优选采用旋风筒,旋风筒具有由上至下设置的气体腔201和灰仓202,灰仓202的底部设有产料出口,气体腔201的顶部设有产气出口,气体腔201的侧部设有进料口。由此,预处理单元的结构简单,预处理效果好。

71.进一步地是,所述重力除尘设备200还具有与产料出口连接的产料管210、与产气出口连接的产气管220以及与进料口连接的进料管230,第x+1级重力除尘设备200的产料管210和第x级重力除尘设备200的进料管230连接,第x-1级重力除尘设备200的产气管220与第x级重力除尘设备200的进料管230连接。由此,第x+1级重力除尘设备200的产料与第x-1级重力除尘设备200的产气在进料管230中预混合后再输入到第x级重力除尘设备200中,可以提升第x级重力除尘设备200的运行稳定性。

72.煤干馏原料从第m级重力除尘设备200的进料口进入,2≤m≤n-1;优选地,煤干馏原料从第n-1级重力除尘设备200的进料口进入;由此,通过逆流的方式加入煤干馏原料,确保高温干馏荒中的热量被充分利用。同样地,为了提升第n-1级重力除尘设备200运行的稳定性,煤干馏原料输送管道240与第n-1级重力除尘设备200的进料管230连接。

73.重力除尘设备200的级数可以根据高温干馏荒煤气的温度和第一气体的温度需求进行设定,但是为了使煤干馏原料与高温干馏荒煤气充分反应和预除尘,优选的具体实施方式为采用四级重力除尘设备200,即第一级重力除尘设备200-1、第二级重力除尘设备200-2、第三级重力除尘设备200-3和第四级重力除尘设备200-4。

74.所述干燥单元300用于对第一气体进行干燥处理,输出第二气体;

75.所述气固分离单元400用于对第二气体进行气固分离处理,输出第三气体;所述气固分离单元400采用以金属膜、金属纤维毡或金属陶瓷为过滤元件的过滤器,由此能够在高温下对第二气体进行过滤处理,避免煤焦油冷凝析出。

76.所述冷凝单元用于对第三气体进行冷凝处理,输出煤焦油和净煤气;所述冷凝单元包括喷淋塔510和冷却器520。

77.该第一实施例的高温干馏荒煤气的处理系统可以用来实现上述第一实施例的高温干馏荒煤气的处理方法。

78.图2为本发明的高温干馏荒煤气的处理系统的第二实施例结构示意图。

79.在第一实施例的基础上,本实施例的高温干馏荒煤气的处理系统具有的区别是:如图2所示,处理系统还包括对第三气体进行换热处理的余热回收单元600。

80.该第二实施例的高温干馏荒煤气的处理系统可以用来实现上述第二实施例的高温干馏荒煤气的处理方法。

81.以上对本发明的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。基于本发明的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1