一种从原油直接生产基础化学品的组合加工方法与流程

本发明涉及石油加工领域,具体的说,本发明涉及一种从原油直接生产基 础化学品的方法。

背景技术:

1、以乙烯、丙烯、丁烯为主的低碳烯烃和苯、甲苯、二甲苯为主的轻质芳烃 是重要的基础化学品,其需求一直保持高速增长。因此,原油生产低碳烯烃和 轻质芳烃等基础化学品成为了石油炼制企业转型升级、提质增效的主要发展趋 势。

2、传统炼厂加工流程主要由常减压、催化裂化、延迟焦化、汽柴油加氢等装 置组成,对原油加工深度和广度不大,产品主要是汽油、煤油、柴油等燃料油。 采用传统石油加工工艺流程,燃料型炼厂的低碳烯烃和轻质芳烃等基础化学品 收率约为10%,而采用从原油直接制基础化学品收率大于40%,从而带来巨大 经济效益和强有力的企业竞争力。

3、cn101253254a公开了一种使用全馏分原油原料生产烯烃的方法,该方法主 要针对使用全馏分原油作为蒸汽裂解装置的原料,在少量或没有焦炭生成的条 件下在常规蒸汽裂解装置内进行原油的预热和轻、重石油馏分的分离,轻馏分 进行蒸汽裂解生产低碳烯烃,重馏分与裂解产生的渣油一起排出装置。

4、cn111116286a公开了一种石油烃制备低碳烯烃的方法和装置,主要也是针 对蒸汽裂解装置的进料优化,该方法包括在减压状态下使用旋分装置将气化石 油烃分离为蒸汽相和液相,蒸汽相进入蒸汽裂解装置生产低碳烯烃,从而实现 提高石油烃原料的裂解效率,减少重质原料在裂解炉内的结焦。

5、cn111196936a公开了一种原油直接生产烯烃的组合方法和装置,该方法首 先采用脱盐脱水等前处理脱除进料中的水分、金属、非金属等杂质,然后将改 善后的原油送入蒸汽裂解装置的裂解炉对流段加热并进入气液分离器进行轻、 重馏分分离,其中柴油及更轻的石油馏分送入裂解炉进行蒸汽裂解反应生成低 碳烯烃,气液分离器分离得到的液体重馏分送入加氢单元进一步裂化,裂化产 生的加氢尾油、轻石脑油等进一步送入裂解炉进行蒸汽裂解反应生成低碳烯烃。 利用蒸汽裂解和加氢裂化的组合方法可以最大限度的多产低碳烯烃。

6、上述专利方法的最大特点就是省略了传统炼厂的常减压蒸馏等炼油装置, 将原油直接供给蒸汽裂解装置,通过原油气液组分分离,气态轻馏分进入蒸汽 裂解辐射段进行裂解,液态重馏分则作为炼厂其他装置原料,这在一定程度上 实现了简化工艺流程,节省建设投资而且可以降低原料成本。但是,这些专利 方法对原油质量要求较高,要求原油中含有更多的轻馏分,重馏分过多时容易 在管道和气液分离器内壁结焦;蒸汽裂解装置的裂解温度高达800℃以上,使用 预热段和辐射段对原油进行加热和裂解导致装置单体能耗高。此外,由于蒸汽 裂解装置以轻质烷烃、石脑油、轻质油等石油烃类为原料,温度在800℃以上(一 般不超过950℃),并在有水蒸气存在的条件下,利用高温热解反应,发生分子 断裂和脱氢反应,以自由基反应机理为主,由于产物分布中氢气和甲烷产率高, 产物价值低,且反应温度高,能耗大,二氧化碳排放巨大,难以控制产品分布, 尤其是丙烯/乙烯,不足以满足日益增长的需求。

7、为了提高传统炼厂低碳烯烃收率,中国石化开发了一系列重油催化裂解技 术,例如dcc(cn 1004878、cn1034586)、cpp(cn 1030326、cn 1159416)、hcc(cn1030313、cn1215041)等工艺,可加工原油经过常减压蒸馏后获得的 重质馏分油。这些重油催化裂解工艺的反应温度比蒸汽裂解温度低150-200℃, 其能耗低于蒸汽裂解,其使用的催化剂有正碳离子反应机理和自由基反应机理 的双重催化活性,有较高的低碳烯烃收率。但是,由于采用常减压蒸馏单元获 得的重油作为加工原料,dcc工艺中重油转化率高时,低价值干气和焦炭产率 也很高;cpp工艺存在着乙烯和低价值产物甲烷收率同时增加的问题;hcc反应机理以自由基机理为主,反应温度较高,仅靠再生催化剂烧焦难以满足热平 衡需求,且能耗高于一般催化裂解工艺。因此,为了进一步提高低碳烯烃,需 要改变催化裂解工艺目前主要加工重油原料的现状。

8、从原油直接制基础化学品可以省略常减压蒸馏等高能耗装置,不仅使整体 炼厂流程短、能耗低,还可以节省建设投资、降低原料成本;而直接加工原油 面临的挑战是原油中重馏分难以汽化、一次裂化产品中燃油产率较高、催化剂 失活快、干气和焦炭总产率高等问题。目前炼厂的产品模式从主要生产汽油、 航煤、柴油等馏分产品,向主要生产低碳烯烃、轻质芳烃等分子产品转变,当 主要产品发生变化时,需要简化针对馏分产品生产的原油常减压蒸馏单元、重 视分子产品生产的分离单元,选择更多适合裂解的原料增加反应转化深度,减 少燃料产率的同时增加低碳烯烃、轻质芳烃的产率,从已有的公开专利来看,从原油直接生产低碳烯烃和轻质芳烃的专利较少,目前没有合适的加工组合工 艺。

技术实现思路

1、本发明的目的在于提供一种从原油直接生产基础化学品的组合加工方法, 以解决现有技术中从原油直接生产基础化学品的方法原油中重馏分难以汽化、 一次裂化产品中燃油产率较高、催化剂失活快、干气和焦炭总产率高等问题。

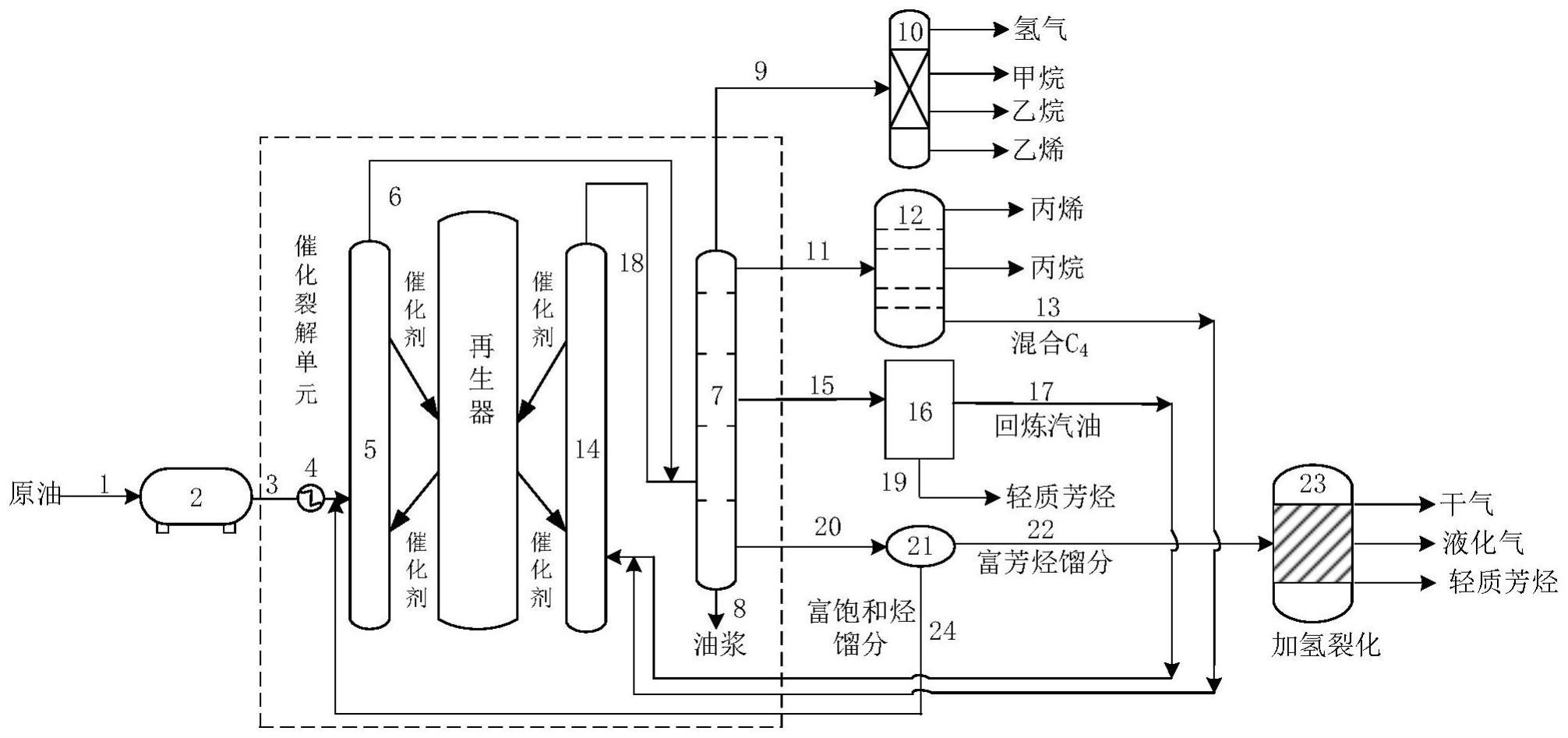

2、为实现上述目的,本发明提供一种从原油直接生产基础化学品的组合加工 方法,包括如下步骤:

3、步骤一:原油进入脱盐脱水预处理单元,经过脱盐脱水后送入催化裂解单 元;

4、步骤二:将步骤一的脱盐脱水后原油在催化裂解单元经过预热后进入第一 裂解反应器进行裂解反应;反应后的油气进入催化裂解单元的油气分馏装置, 分离为干气、液化气、裂解汽油、回炼油和油浆;

5、步骤三:将步骤二得到的干气经过干气分离单元,分离出主产品乙烯和副 产品氢气、甲烷和乙烷;

6、步骤四:将步骤二得到的液化气经过液化气分离单元,分离出主产品丙烯 和副产品丙烷和混合c4,副产品混合c4进一步送入催化裂解单元第二裂解反 应器进行反应生产低碳烯烃,副产少部分干气;

7、步骤五:将步骤二得到的裂解汽油经过汽油分离单元,分离出主产品轻质 芳烃和回炼汽油,回炼汽油进一步送入催化裂解单元第二裂解反应器进行反应 生产低碳烯烃和轻质芳烃;

8、步骤六:将步骤二得到的回炼油经过回炼油分离单元,分离出富饱和烃馏 分油和富芳烃馏分油;富饱和烃馏分油进一步送回催化裂解单元与预热后原油 一起进入第一裂解反应器进行反应生产低碳烯烃和轻质芳烃,富芳烃馏分油进 入加氢裂化单元进行加氢裂化转化生产轻质芳烃,副产少部分干气和液化气。

9、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,所述原 油的特性因数为11.7~13.0,优选12.0~12.6。

10、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,原油经 过脱盐脱水单元后原油的含水率小于0.5wt%,含盐量小于0.3mg/l。

11、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,所述催 化裂解单元为连续式反应-再生催化裂解装置,包括第一裂解反应器、第二裂解 反应器、催化剂再生器和油气分馏装置;所述第一裂解反应器和第二裂解反应 器都为输送床与快速床或湍动床组合的气固流态化型式反应器。

12、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,原油和 回炼油分离单元出来的富饱和烃馏分油一起进入所述催化裂解单元第一裂解反 应器在裂解催化剂存在下进行裂解反应得到裂解油气,混合c4和回炼汽油在所 述催化裂解单元第二裂解反应器在裂解催化剂存在下进行裂解反应得到裂解油 气。

13、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,所述裂 解催化剂为金属改性的fau型分子筛、mfi分子筛和mtt分子筛混合成的复 合催化剂。

14、更进一步地,所述的fau型分子筛硅铝摩尔比为6~12;所述的mfi分子 筛硅铝摩尔比为30-200;mtt所述的分子筛硅铝摩尔比为30-100。

15、所述复合催化剂中fau型分子筛、mfi分子筛和mtt分子筛的质量比为 (1-2):10:(1-3)。

16、所述的fau型分子筛改性使用的金属的为本领域常规添加的稀土元素,具 体譬如可以为镧系元素,具体譬如可以选自la(镧)、ce(铈)、pr(镨)、nd(钕)、 pm(钷)、sm(钐)、和eu(铕);优选地,所述复合催化剂中的稀土选自镧。

17、所述的mfi型分子筛改性使用的元素的为本领域常规添加的非金属元素、 碱土元素和过渡金属元素,其中,非金属元素具体譬如可以为磷元素;碱土元 素具体譬如可以选自be(铍)、mg(镁)、ca(钙)、sr(锶)、ba(钡),优选地,所述 复合催化剂中的碱土元素选自mg;过渡金属元素可以是属ⅰb、ⅱb、ⅳb、ⅶ b、ⅷb族元素,具体譬如可以选自ti(钛)、mn(锰)、fe(铁)、co(钴)、ni(镍)、cu(铜)、zn(锌),优选地,所述复合催化剂中的过渡金属元素选自上述过渡金属 的一种或两种。

18、所述的mtt型分子筛改性使用的元素的为本领域常规添加的非金属元素和 过渡金属元素,其中,非金属元素具体譬如可以为磷元素;过渡金属元素可以 是属ⅰb、ⅱb、ⅳb、ⅶb、ⅷb族元素,具体譬如可以选自ti(钛)、mn(锰)、 fe(铁)、co(钴)、ni(镍)、cu(铜)、zn(锌),优选地,所述复合催化剂中的过渡金 属元素选自上述过渡金属的一种或两种。

19、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,所述裂 解催化剂在两个裂解反应器(第一裂解反应器、第二裂解反应器)和催化剂再 生器之间往复流化循环,在裂解反应器中参与反应,活性降低后进入催化剂再 生器烧焦恢复活性。

20、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,所述脱 盐脱水后原油在催化裂解单元中先经过预热到120~280℃,然后进入第一裂解反 应器下部在催化剂存在下进行裂解反应得到裂解油气。

21、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,第一裂 解反应器的反应条件包括:反应温度为530~650℃,剂油比为10~40,水油比为 0.2~0.5,反应时间为2~8s,反应压力0.1~0.25mpa。

22、发明所述的从原油直接生产基础化学品的组合加工方法,其中,第二裂解 反应器的反应条件包括:反应温度为550~720℃,剂油比为10~60,水油比为 0.2~0.5,反应时间为1.0~6.0s,反应压力0.1~0.25mpa。

23、本发明所述的从原油直接生产基础化学品的组合加工方法,其中,加氢裂 化单元的反应条件包括:反应温度为300~450℃,氢油体积比为700~1500,重 时空速为0.6~2.0h-1,反应压力3.0~10.0mpa。

24、本发明有益效果:

25、该方法以全馏分原油为原料,经过脱盐脱水预处理,利用催化裂解单元、 加氢裂化和产品分离单元,优选适合裂解和裂化的原料,将裂解和裂化原料性 质组成与低碳烯烃、轻质芳烃等产物在分子结构上高度匹配,实现轻、重馏分 的深度裂解和裂化转化,达到加工成本低、低碳烯烃和轻质芳烃收率高的目标。

26、(1)省略了常规炼厂的常减压蒸馏高能耗装置,使整体原油加工流程短、 能耗低,节省了建设投资。

27、(2)利用具有循环流化床反应器的催化裂解单元,对原料适应性强,可以 同时裂解轻质和重质烃类,可实现对原油全馏分的催化裂解加工,操作成本低, 低碳烯烃收率高。

28、(3)利用干气、液化气、裂解汽油、回炼油等产品分离单元,实现低碳烯 烃、轻质芳烃等分子产品的精准分离,同时根据分子结构将进一步可转化的烃 类分离出来,送入适合的加工单元深度裂解和裂化转化,提高低碳烯烃和轻质 芳烃收率。

29、(4)利用催化裂解单元,对分离单元送出的裂解汽油中富烯烃回炼汽油、 回炼油中的富饱和烃馏分进行回炼转化,提高原油转化率、增加低碳烯烃和轻 质芳烃收率。

30、(5)利用加氢裂化单元对回炼油中的芳烃进行加氢转化,控制加氢深度, 实现多环芳烃为原料生产轻质芳烃的目标。

31、(6)三类反应工艺单元与产品分离组合,可以使用原油直接最大量生产低 碳烯烃和轻质芳烃等基础化学品,经过上述组合工艺的加工可以获得40~65wt% 低碳烯烃(乙烯+丙烯),8~25wt%的轻质芳烃(苯+甲苯+二甲苯),而常规炼 厂仅可生产约20wt%的低碳烯烃和轻质芳烃等基础化学品。

- 还没有人留言评论。精彩留言会获得点赞!