一种原料油直接制取低碳烯烃和芳烃的方法与流程

1.本发明涉及原料油加工方法,属于石油化工技术领域,具体涉及一种提升管和变径下行床反应器组合工艺由原料油直接最大化制取低碳烯烃和芳烃的方法。

背景技术:

2.20世纪50年代以来,催化裂化工艺取得了长足的发展,该工艺在炼油过程中占有举足轻重的地位,也是炼油企业在未来重点发展的对象。

3.催化裂化反应器作为催化裂化工艺的核心设备之一,从流化床反应器到提升管反应器以及下行式反应器的过程中,国内外研究者在减少反应时间、提高油剂接触效率、抑制返混等方面对反应器不断进行优化改进。

4.下行式反应器与常规的上流式提升管反应器相比,由于催化剂在反应器内依靠重力下行,不存在催化剂最小提升速度的问题,主要参数的轴、径向分布相对均匀,气固接近平推流流动,反应器性能得到改善,提高了催化裂化目的产品的收率,减少副反应发生。流化床变径可使气固流动状态发生显著变化,在同一反应器内形成多个不同的颗粒浓度场或流域。不同的颗粒浓度场可为不同类型的反应提供最佳的反应环境,从而实现对复杂催化反应的深度和方向进行精准调控。

5.下行床反应器虽然具有许多优于提升管反应器的特点,但下行床中催化剂颗粒的浓度角度,气固催化反应效率低。另外,下行床对于入口结构形势要求苛刻,敏感性强,两相在入口处的初始接触效果将直接决定反应器得转化率和选择性。因此,结合提升管固含率高、气固接触良好以及下行床气固分布均匀、接近平推流的优点,将获得更优的操作状态。

6.清华大学流态化研究组[赵永志,程易,金涌,提升管预下行床颗粒团聚行为的离散颗粒模拟[j].化工学报,2007(1):44-53;wu c,cheng y,jin y.modeling the hydrodynamics in a coupled high-density downer-to riser reactor[j].powder technology,2008,181(3):255-265.]开发了提升管-下行床耦合反应器,其在提升管反应器内同心安装下行管反应器。该装置综合利用提升管反应器和下行床反应器特点,流化床系数颗粒浓度高,提升管内粒径径向分布均匀,改善了气固接触时间,避免了过裂化,提高了低碳烯烃和芳烃的选择性。

[0007]

专利cn101210191b公开了一种下行式反应器和提升管反应器串联的催化裂化方法,串联装置包括两个再生器,依据操作条件的不同,在提升管反应器和下行式反应器选择不同的催化剂用量。预热后的原料油进入下行式反应器与来自再生器的高温再生催化剂接触,汽化并进行裂解反应,从下行式反应器出口出来的油气进入提升管反应器继续反应,从提升管反应器入口引入另一股再生催化剂,从提升管反应器出口出来的油气与催化剂进入沉降分离器分离,分离出的油气进入后续的分馏系统,分离出的待生催化剂经汽提后去再生器烧焦再生,返回反应器循环使用。本发明提供的方法,根据目标产品的不同,在提升管反应器可以采用与下行式反应器不同的催化剂,在提升管反应器中采取不同的操作条件。采用本发明提供的方法,可以提高汽油收率,改善产品质量。

[0008]

专利cn110540860a公开了一种采用双下行管进行催化裂解的工艺和系统。该工艺包括:1)将重质原料送入第一下行管反应器的上部与来自第一下行管反应器顶部的第一催化裂解催化剂接触并由上而下进行第一催化裂解反应;2)将轻质原料送入第二下行管反应器的上部与来自第二下行管反应器顶部的第二催化裂解催化剂接触并由上至下进行第二催化裂解反应;3)将步骤1)中所得第一产物和第一半再生催化剂以及步骤2)中所得第二产物和第二半待生催化剂送入流化床反应器中羽第三催化裂解催化剂接触并进行第三催化裂解反应,得到第三产物和待生催化剂。本发明的工艺和系统能够提高低碳烯烃产率的同时,减缓干气产率的增加。

[0009]

综上所述,上述专利文献仅限于提升管、下行床反应器、两段变径下行床反应器单独或组合工艺的改进,用于原料油催化裂解制低碳烯烃和低碳芳烃时,低碳烯烃和芳烃收率提高有限,尤其在处理劣重质原料中限制更大。

技术实现要素:

[0010]

本发明的主要目的在于,针对现有技术不足,提供一种原料油直接制低碳烯烃和芳烃的方法。

[0011]

为达到上述目的,本发明提供一种原料油直接制低碳烯烃和芳烃的方法,包括:将原料油直接引入上行提升管反应器中与第一催化剂接触并进行缓和催化裂化反应;将上行提升管反应器所得油气引入下行床反应器顶部与第二催化剂接触,之后依次进入下行床第一反应段和第二扩径反应段,并进行深度催化裂化反应,经分离获得油气产物和待再生催化剂;油气产物经分离单元获得高值化学品原料;待再生催化剂经水水蒸气洗脱催化剂上残存的油气产物后,送入烧焦再生器,再生后的催化剂循环使用。具体步骤如下:

[0012]

1)将原料油直接预热至80-380℃后,从进料雾化喷嘴处喷入上行提升管反应器,原料油与第一催化剂进行接触,在反应压力0.02-0.8mpa、温度360-650℃、水蒸气/原料油重量比0.03-1:1、剂油比为3-30:1、时间0.02-6s条件下,进行缓和催化裂化反应,得到第一油剂产物,经分离后得到第一油气产物和第一待再生催化剂,所述第一待再生催化剂经再生后循环使用;其中缓和催化裂化反应工艺条件优选为:反应压力0.05-0.5mpa、温度450-580℃、水蒸气/原料油重量比0.05-0.5:1、剂油比为5-20:1、时间0.5-4s;

[0013]

2)将步骤1)得到的第一油气产物引入下行床反应器顶部中与第二催化剂进行接触,依次进入下行床第一反应段和第二扩径反应段进行深度催化裂化反应得到油剂产物;控制工艺条件:反应压力0.02-0.8mpa下、温度500-680℃、水蒸气/原料油重量比0.1-0.6:1、剂油比为5-30:1、反应时间0.5-2s;优选工艺条件:反应压力0.05-0.5mpa、温度580-650℃、水蒸气/原料油重量比0.2-0.5:1、剂油比为8-12:1、反应时间为0.5-2s;

[0014]

3)步骤2)得到的油剂产物经分离后获得第二油气产物和第二待再生催化剂,第二待再生催化剂经再生后循环使用,第二油气产物进入到包含分馏塔和气体分离装置的分离单元装置,经分离后获得高值低碳烯烃和芳烃产物,其中40-80℃轻汽油组分和320-420℃重油组分中的至少一部分返回到下行床第一变径反应段进行循环。

[0015]

在本发明原料油直接制取低碳烯烃和芳烃的方法中,优选所述的第一待再生催化剂、第二待再生催化剂的再生步骤包括:将先经水蒸气洗脱待再生催化剂上残存的油气产物后送入烧焦再生器,通入在含氧气体或者含氧气体/水蒸气混合气体在650-900℃条件下

进行烧焦再生。

[0016]

在本发明原料油直接制取低碳烯烃和芳烃的方法中,优选所述第一催化剂以干基重量为基准,包含以重量计20-45%的硅复合氧化物、高硅分子筛、二氧化硅、介孔二氧化硅、氧化铝、氧化钛中的至少一种;粘结剂8-50%的铝溶胶、硅溶胶中的至少一种;以氧化物计5-45%的碱金属、碱土金属、稀土元素、镍、钴、锰、镓、铋、磷、硼中的至少一种。

[0017]

在本发明原料油直接制取低碳烯烃和芳烃的方法中,优选所述第二催化剂以干基重量为基准,包含以重量计30-45%的mfi型分子筛、y型分子筛、β分子筛、丝光沸石、二氧化硅、氧化铝、氧化铁、氧化钛、硅铝氧化物、硅钛氧化物中的至少一种;以重量计15-55%的铝溶胶、硅溶中的至少一种;以氧化物计0.35-15%的镍、钾、镁、锰、铈、镓、磷、硼中的至少一种。

[0018]

在本发明原料油直接制取低碳烯烃和芳烃的方法中,优选所述上行提升管反应器包括稀相输送床提升管反应器、密相输送床提升管反应器,等径或者扩径提升管反应器中的一种。

[0019]

所述催化剂再生方式优选为单段再生、两段再生、湍动床、快速床或输送床再生的一种。

[0020]

所述原料油包括各种性质原油、减压蜡油、常压渣油和减压渣油中的至少一种;所述原料油亦可掺入脱沥青油、加氢裂化尾油、页岩油中的至少一种。

[0021]

本发明方法与现有技术相比,其有益效果是:本发明可以最大程度将原料油中非芳烃组分最大化直接转化为低碳烯烃,将芳烃组分最大化转化为低碳芳烃和针状焦,减少低附加值油品和焦炭的生成,实现石油资源的高效利用。

具体实施方式

[0022]

以下通过具体实施例详细说明本发明技术方案的实施和所具有的有益效果,但不能认定为对本发明的可实施范围的任何限定。

[0023]

对比例1:上行提升管反应器评价

[0024]

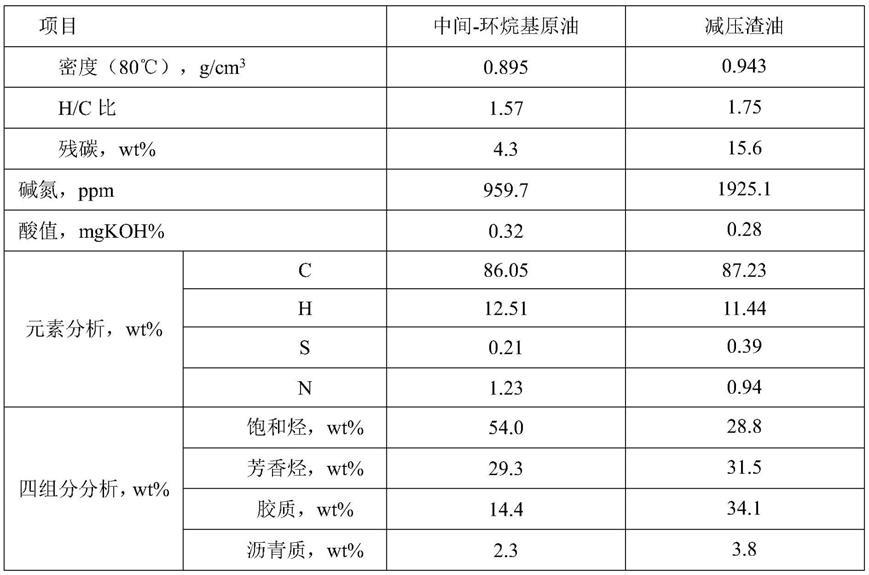

分别以某炼厂的中间-环烷基原油和减压渣油为原料,在上行提升管反应器上进行反应。原料油性质如表1所示。

[0025]

工艺条件:反应压力0.2mpa、温度520℃、水蒸气/原料油重量比0.3:1、剂油比为12:1、接触时间2s;

[0026]

催化剂选用某炼厂fcc工业平衡剂。

[0027]

实验步骤如下:

[0028]

首先将原料油预热至200℃引入上行提升管反应器中与fcc工业平衡剂接触并进行反应;上行提升管反应器所得油剂混合物经分离获得油气产物和待再生催化剂。油气产物经分离单元获得低碳烯烃和芳烃等高值化学品;待再生催化剂经水水蒸气洗脱催化剂上残存的油气产物后,送入烧焦再生器在690~700℃,再生后的催化剂循环使用。烧焦再生采用常规催化裂化再生烧焦工艺,下同。

[0029]

对比例2:上行提升管反应器评价

[0030]

原料油、工艺条件及实验步骤同对比例1。

[0031]

催化剂制备过程如下:

[0032]

凹凸棒土与水混合打浆,加入硅溶胶,加入盐酸进行酸化,搅拌2小时后,加入大孔氧化硅打浆,搅拌半小时后,加入碱金属、硝酸锰,继续搅拌半小时后去喷雾制备为微球催化剂。催化剂以干基计,57wt%的载体,和35wt%的粘结剂,和以氧化物计8wt%的活性组分。催化剂在中试使用前,进行800℃,4h的水热老化。催化剂记作dpc-1。

[0033]

对比例3:上行提升管反应器评价

[0034]

原料油、工艺条件及实验步骤同对比例1,催化剂制备方法如下。

[0035]

凹凸棒土与水混合打浆,加入铝溶胶,加入盐酸进行酸化,搅拌2小时后,加入y或β分子筛中的至少一种打浆,搅拌半小时后,加入碱土金属、硝酸镍,继续搅拌半小时后去喷雾制备为微球催化剂。催化剂以干基计,65wt%的载体,和30wt%的粘结剂,和以氧化物计5wt%的活性组分。催化剂在中试使用前,进行800℃,4h的水热老化。催化剂记作dpc-2。

[0036]

实施例1:下行床反应器评价

[0037]

原料油及工艺条件同对比例1,催化剂采用dpc-1和dpc-2,催化剂质量比1:1。

[0038]

实施例2:变径下行床反应器评价

[0039]

原料油及实验步骤同对比例1,催化剂采用dpc-1和dpc-2,催化剂质量比1:1,工艺条件:反应压力0.2mpa、温度520~530℃、水蒸气/原料油重量比0.3:1、剂油比为12:1、接触时间2s。

[0040]

实施例3:上提升管反应器和变径下行床组合评价

[0041]

反应原料同对比例1,催化剂采用dpc-1和dpc-2,催化剂质量比1:1,工艺条件同实施例2.在上行提升管反应器和变径下行床反应器组合装置上进行原料油直接制取低碳烯烃和芳烃的实验。具体实施步骤如下:

[0042]

采用本发明专利的工艺方法,首先将原料油预热至200℃引入上行提升管反应器中与dpc-1催化剂接触并进行反应,获得油剂混合产物经沉降器分离后,待再生催化剂经水蒸气洗脱催化剂上残存的油气产物后,送入第一再生器,于690~700℃烧焦再生,再生后的催化剂循环使用。将上行提升管反应器所得油气混合物引入下行床反应器顶部与dpc-2催化剂接触进行反应,依次进入下行床第一反应段和第二扩径反应段,并进行催化裂解反应,经分离获得油气产物和待再生催化剂。油气产物经分离单元获得高值化学品原料;待再生催化剂经水水蒸气洗脱催化剂上残存的油气产物后,送入第二再生器在690~700℃烧焦再生,再生后的催化剂循环使用。第一再生器和第二再生器采用常规催化裂化再生烧焦工艺。

[0043]

表1原料基本性质

[0044][0045]

表2对比例和实施例物料平衡(中间-环烷基原油)

[0046][0047]

表3对比例和实施例化学品收率(中间-环烷基原油)

[0048][0049]

注:总芳烃包含btx、双环及以上芳烃,其中双环及以上芳烃作优质碳材料原料。

[0050]

表4对比例和实施例代表性物料平衡(减压渣油)

[0051][0052]

表5对比例和实施例化学品收率(减压渣油)

[0053][0054]

与对比例相比,采用本发明提供的原料油直接制低碳烯烃和芳烃的方法,将中间基原油或减压渣油依次通过上行提升管反应器和变径下行床反应器中,通过控制各反应段反应深度,提高原料油中重组分转化率,同时抑制低碳烯烃和芳烃二次反应发生,从而降低焦炭产率,最大化增加化工品原料收率。上述实施例只为说明本发明的技术构思及特点,其目的在于让人们能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1