一种改质沥青制备工艺的制作方法

1.本发明涉及一种改质沥青制备工艺,属于改质沥青领域。

背景技术:

2.煤焦油加工过程中一般产生约50~60%的沥青,属于焦油加工的大宗产品,加工规模越大,沥青产量越多。改质沥青是目前沥青的主要下游产品,主要用于电解铝行业生产预焙阳极,制备电池棒或电极粘结剂。

3.目前国内生产改质沥青的生产工艺大多采用热缩聚法,热缩聚法按加热方式可分为釜式加热法和管式加热法,本发明仅针对管式炉加热法进行研究。管式加热法的改质沥青生产工艺,包括从法国引进的加压双炉双釜汽提闪蒸工艺,国内的常压或减压的双炉双釜汽提闪蒸工艺,以及单炉单釜汽提闪蒸工艺等。双炉双釜汽提闪蒸工艺是以中温沥青为原料,通过管式加热炉进行沥青加热,然后在反应釜内进行改质反应,改质反应分为两步进行即分为一次改质反应和二次改质反应,以产品的需求不同,两次改质反应可以是常压反应、加压反应或减压反应,反应后经汽提塔闪蒸汽提,得到改质沥青产品。双炉双釜汽提闪蒸工艺的优点是采用两步反应,每一步的反应温度、反应时间不一样,反应达到的目的也不一样,可有效控制α-组分和β-组分的生产量,产品质量可控,另外,采用汽提法分离沥青和油品,有利于软化点调整,随着焦油装置单套处理能力的不断加大,传统的双炉双釜改质沥青生产工艺虽然也能满足处理量的需要,但随着处理量的加大,沥青的关键指标qi(喹啉不溶物)变的不好调控,很多情况下容易偏低,不满足行业需求,这是因为随着处理量的加大,为了确保沥青在反应釜中的停留时间,会加大反应釜的体积,但反应釜尺寸的加大对设备加工能力要求很高,而且投资费用很高,所以目前工艺的设备尺寸相比处理量来说偏小,导致沥青在反应釜中停留时间变小,为了改变这种现状,传统的工艺是调高加热炉出口的沥青温度,虽然也能缓解qi偏低的问题,但会带来加热炉炉管结焦的问题。

4.基于现有技术存在的缺陷,有必要对现有的改质沥青生产工艺进行改进。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的缺陷,提供一种改质沥青制备工艺。

6.为实现上述目的,本发明所采取的技术方案是:一种改质沥青制备工艺,包括以下步骤:a、原料中温沥青、改质塔返回的改质沥青和1#管式炉出口物料在1#反应釜混合,得到1#反应釜混合物料;1#反应釜混合物料在反应釜内发生改质反应;改质反应时反应釜内温度控制在330~380℃,真空度为-40kpa~-25kpa;1#反应釜釜底沥青一部分送至1#管式炉循环加热,另一部分送至2#反应釜;b、2#反应釜底沥青进入2#管式炉加热,然后与1#反应釜底送出的沥青混合,一起进入2#反应釜进行改质反应;2#反应釜内控制温度在330~380℃,真空度为-40kpa~-25kpa;2#反应釜底部沥青一部分送至2#管式炉循环加热,另一部分送至改质塔;

c、2#反应釜送入改质塔的物料利用余热进行改质反应;改质反应时温度控制在310~340℃;改质塔底部沥青一部分返回至改质塔循环加热,一部分返回至1#反应釜,一部分作为改质沥青从改质塔底采出。

7.作为本发明的一些优选实施方案,所述步骤a还包括对1#反应釜裂解出来的油气进行冷却和分离,具体包括:油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统。

8.作为本发明的一些优选实施方案,所述步骤b还包括对2#反应釜裂解出来的油气进行冷却和分离,具体包括:油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统。

9.作为本发明的一些优选实施方案,所述步骤c还包括对改质塔裂解出来的油气进行冷却和分离,具体包括:油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统。

10.作为本发明的一些优选实施方案,所述步骤c采出的改质沥青进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

11.作为本发明的一些优选实施方案,所述1#管式炉出口温度在330~380℃。

12.作为本发明的一些优选实施方案,所述2#管式炉出口温度在330~380℃。

13.作为本发明的一些优选实施方案,所述2#反应釜内控制温度比1#反应釜的高。

14.作为本发明的一些优选实施方案,所述步骤c改质塔塔顶压力保持在0~50kpa。

15.作为本发明的一些优选实施方案,所述步骤a原料中温沥青、改质塔返回的改质沥青通过1#混合器混合,得到预混合物,预混合物和1#管式炉出口物料通过2#混合器混合。

16.作为本发明的一些优选实施方案,所述步骤b 2#反应釜底沥青进入2#管式炉加热,通过3#混合器与1#反应釜底送出的沥青混合,一起进入2#反应釜。

17.作为本发明的一些优选实施方案,步骤a所述原料中温沥青还含有 5wt%~ 20wt%的沥青添加剂;沥青添加剂由质量比为1:2:0.5-0.8乙烯焦油、减二线蜡油和石油焦粉。

18.所述石油焦粉的直径≤180um,灰分含量≤0.5wt% 。

19.所述减二线蜡油为原油在减压蒸馏中所得的侧线馏分,为246~468℃馏程的馏出油;其中,所述原油为环烷基原油和/或中间基原油。

20.所述原料的制备方法:首先将石油焦粉依次加入减二线蜡油、乙烯焦油,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

21.采用上述技术方案所产生的有益效果在于:本发明提供的改质沥青制备工艺,制得的改质沥青的指标为软化点108~120℃、甲苯不溶物28~39%、喹啉不溶物6~14%、β树脂>18%、结焦值>56%、灰分<0.1%。本发明提供的改质沥青制备工艺创造性的引入了改质塔返料管线,具有如下优势:1)引入改质塔返料管线,可以解决冬季上游工序突发停车导致本工序沥青凝固问题,当冬季上游工序出现问题难以向本工序提供中温沥青,且天气比较寒冷一时间难以停车时,本工序可以实现1#反应釜

→

2#反应釜

→

改质塔

→

1#反应釜的内部大循环,保证本工序物料长时间不停车,避免沥青物料冷凝凝固导致设备及管道堵塞,后续难以启动起来。

22.2)引入改质塔返料管线,可以在线连续向上游工序过来的原料中温沥青中兑入一

定比例的改质沥青,一面平衡上游工序中温沥青指标的波动,使整个工序变的独立性更强,另一方面可以大幅提高原料中温沥青的反应活性,降低中温沥青改质反应时所需要的反应温度和反应釜时间,反应温度的降低可以减小煤气用量,最终减小能耗,反应时间的降低可以提高设备的年处理量,增加经济效益。

附图说明

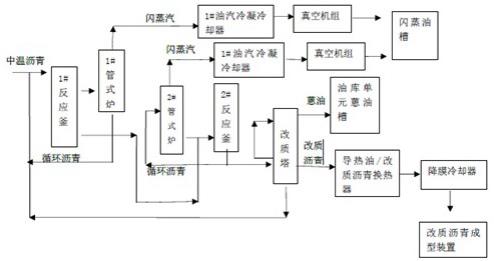

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

24.图1 为本发明的工艺流程图。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明进行清楚、完整的描述。本发明中1#混合器、2#混合器、3#混合器结构一样,都是变径管状物体。所述原料中温沥青的软化点为75~90℃。

26.本发明的工艺流程如图1 所示,其包括1#反应釜、1#管式炉、2#反应釜、2#管式炉、改质塔、油气冷凝冷却器、真空机组、沥青换热器、降膜冷却器及沥青成型装置,其中油气冷凝冷却器冷却后的油品作为闪蒸油收集到闪蒸油槽。具体包括以下步骤:a、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(70~90m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在330~380℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为330~380℃,真空度为-40kpa~-25kpa,混合物料在1#反应釜内的停留时间控制在6~10h ;1#反应釜内的另一部分物料(10~20m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

27.b、2#反应釜内的一部分物料(70~90m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在330~380℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为330~380℃,真空度为-40kpa~-25kpa;混合物料在2#反应釜内的停留时间控制在6~10h ;2#反应釜内的另一部分物料(10~20m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

28.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

29.改质塔内的一部分物料(20~25m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为310~340℃。改质塔内物料停留时间控制在30-120min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

30.然后改质塔内的一部分物料(10~20m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温度和反应时间。

31.改质塔内的另外一部分物料(70~90m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

32.实施例1一种改质沥青制备工艺,包括以下步骤:b、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(70m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在330℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为330℃,真空度为-25kpa,混合物料在1#反应釜内的停留时间控制在6h ;1#反应釜内的另一部分物料(20m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

33.b、2#反应釜内的一部分物料(70m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在330℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为330℃,真空度为-25kpa;混合物料在2#反应釜内的停留时间控制在6h ;2#反应釜内的另一部分物料(20m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

34.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

35.改质塔内的一部分物料(20m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为310℃。改质塔内物料停留时间控制在30min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

36.然后改质塔内的一部分物料(20m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温

度和反应时间。

37.改质塔内的另外一部分物料(70m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

38.实施例2一种改质沥青制备工艺,包括以下步骤:c、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(90m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在380℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为380℃,真空度为-40kpa,混合物料在1#反应釜内的停留时间控制在10h ;1#反应釜内的另一部分物料(10m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

39.b、2#反应釜内的一部分物料(90m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在380℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为380℃,真空度为-40kpa;混合物料在2#反应釜内的停留时间控制在10h ;2#反应釜内的另一部分物料(10m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

40.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

41.改质塔内的一部分物料(25m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为340℃。改质塔内物料停留时间控制在120min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

42.然后改质塔内的一部分物料(10m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温度和反应时间。

43.改质塔内的另外一部分物料(90m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

44.实施例3一种改质沥青制备工艺,包括以下步骤:a、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合

器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(80m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在350℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为350℃,真空度为-30kpa,混合物料在1#反应釜内的停留时间控制在8h ;1#反应釜内的另一部分物料(15m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

45.b、2#反应釜内的一部分物料(80m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在380℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为380℃,真空度为-30kpa;混合物料在2#反应釜内的停留时间控制在8h ;2#反应釜内的另一部分物料(15m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

46.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

47.改质塔内的一部分物料(22m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为320℃。改质塔内物料停留时间控制在60min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

48.然后改质塔内的一部分物料(15m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温度和反应时间。

49.改质塔内的另外一部分物料(80m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

50.实施例4与实施例3相比,区别仅在于步骤a所述原料中温沥青还含有 5wt%的沥青添加剂;沥青添加剂由质量比为1:2:0.8乙烯焦油、减二线蜡油和石油焦粉。其中石油焦粉的直径≤180um,灰分含量≤0.5wt% ,减二线蜡油为原油在减压蒸馏中所得的侧线馏分,为246~468℃馏程的馏出油;所述原油为环烷基原油和/或中间基原油。所述原料的制备方法:首先将石油焦粉依次加入减二线蜡油、乙烯焦油,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

51.实施例5与实施例3相比,区别仅在于步骤a所述原料中温沥青还含有 20wt%的沥青添加剂;沥青添加剂由质量比为1:2:0.5乙烯焦油、减二线蜡油和石油焦粉。其中石油焦粉的直

径≤180um,灰分含量≤0.5wt% ,减二线蜡油为原油在减压蒸馏中所得的侧线馏分,为246~468℃馏程的馏出油;所述原油为环烷基原油和/或中间基原油。所述原料的制备方法:首先将石油焦粉依次加入减二线蜡油、乙烯焦油,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

52.实施例6与实施例3相比,区别仅在于步骤a所述原料中温沥青还含有 5wt%的沥青添加剂;沥青添加剂由质量比为1:2:0.8乙烯焦油、减二线蜡油和石油焦粉。其中石油焦粉的直径≤180um,灰分含量≤0.5wt% ,减二线蜡油为原油在减压蒸馏中所得的侧线馏分,为246~468℃馏程的馏出油;所述原油为环烷基原油和/或中间基原油。所述原料的制备方法:首先将减二线蜡油、乙烯焦油混合搅拌,然后加入石油焦粉,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

53.实施例7一种改质沥青制备工艺,包括以下步骤:a、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(80m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在350℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为350℃,真空度为-30kpa,混合物料在1#反应釜内的停留时间控制在8h ;1#反应釜内的另一部分物料(15m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

54.b、2#反应釜内的一部分物料(80m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在330℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为380℃,真空度为-30kpa;混合物料在2#反应釜内的停留时间控制在8h ;2#反应釜内的另一部分物料(15m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

55.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

56.改质塔内的一部分物料(22m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为320℃。改质塔内物料停留时间控制在60min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

57.然后改质塔内的一部分物料(15m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温

度和反应时间。

58.改质塔内的另外一部分物料(80m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

59.实施例8一种改质沥青制备工艺,包括以下步骤:a、将原料中温沥青通过泵打入1#反应釜内,1#反应釜进料管道上分布有两个混合器,其中1#混合器用来混合中温沥青和改质塔返料线返回的改质沥青,2#混合器用来混合1#混合器出口物料加1#管式炉出口物料;1#反应釜内的一部分物料(80m3/h)通过1#反应釜循环泵由1#反应釜循环管线打入1#管式炉,1#管式炉出口油温在350℃,物料从1#管式炉出来后进入2#混合器,其中1#反应釜釜温为350℃,真空度为-30kpa,混合物料在1#反应釜内的停留时间控制在8h ;1#反应釜内的另一部分物料(15m3/h)通过1#反应釜循环泵由1#反应釜拨料管线打入3#混合器中去;1#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

60.b、2#反应釜内的一部分物料(80m3/h)通过2#反应釜循环泵由2#反应釜循环管线进入2#管式炉,2#管式炉出口油温在340℃,物料从2#管式炉出来后进入3#混合器,在3#混合器内与1#反应釜拨料管线来的物料混合,混合均匀后进入2#反应釜内,其中2#反应釜釜温为380℃,真空度为-30kpa;混合物料在2#反应釜内的停留时间控制在8h ;2#反应釜内的另一部分物料(15m3/h)通过2#反应釜循环泵由2#反应釜拨料管线进入改质塔内;2#反应釜裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为闪蒸油收集,不凝性气体进入真空系统,1#反应釜和2#反应釜由同一台真空机组抽真空,真空尾气由烟气处理系统处理。

61.c、改质塔沥青循环泵出口由三条管线,分别为改质塔循环管线、改质塔拨料管线、改质塔返料管线。

62.改质塔内的一部分物料(22m3/h)通过改质塔沥青循环泵由改质塔循环管线返回改质塔用来平均改质塔上下部分物料的温度,确保沥青的改质效果更好,改质塔釜温为320℃。改质塔内物料停留时间控制在60min。改质塔裂解出来的油气进入油气冷凝冷却器,冷却后的油品作为冷却后的油品作为蒽油收集到油库单元蒽油槽,不凝性气体进入真空系统,真空尾气由烟气处理系统处理。

63.然后改质塔内的一部分物料(15m3/h)通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合,提高原料的反应活性,降低中温沥青的反应温度和反应时间。

64.改质塔内的另外一部分物料(80m3/h)通过改质塔沥青循环泵由改质塔采出管线进入沥青换热器换热后,送降膜冷却器,在降膜冷却器与蒸汽冷凝液换热后,送到后续的沥青成型系统中。

65.对比例1与实施例3相比,区别仅在于,改质塔内的物料(10~20m3/h)不再通过改质塔沥青循环泵由改质塔返料管线进入1#混合器内,与原料中温沥青进行混合。

66.对比例2与实施例3相比,区别仅在于,区别仅在于步骤a所述原料中温沥青还含有 5wt%的沥青添加剂;沥青添加剂由质量比为1:0.8乙烯焦油和石油焦粉。其中石油焦粉的直径≤180um,灰分含量≤0.5wt%。所述原料的制备方法:首先将石油焦粉加入乙烯焦油,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

67.对比例3与实施例3相比,区别仅在于步骤a所述原料中温沥青还含有 5wt%的沥青添加剂;沥青添加剂由质量比为2:0.8减二线蜡油和石油焦粉。其中石油焦粉的直径≤180um,灰分含量≤0.5wt% ,减二线蜡油为原油在减压蒸馏中所得的侧线馏分,为246~468℃馏程的馏出油;所述原油为环烷基原油和/或中间基原油。所述原料的制备方法:首先将石油焦粉加入减二线蜡油,搅拌3h,得到沥青添加剂,然后将沥青添加剂加入中温沥青。

68.为了更好的说明本发明提供的改质沥青制备方法得到的改质沥青特性,下面对上述实施例1-6和对比例1-3制得的改质沥青的各项性能进行了检测,具体检测结果见表1。

69.其中,软化点采用标准gb/t2292-2019测定,甲苯不溶物(ti)含量采用标准gb/t2292-2018测试,喹啉不溶物(qi)含量采用标准gb/t2293-2019测试,甲苯不溶物含量减去喹啉不溶物含量所得的差值即为β树脂含量,结焦值采用gb/t 8727-2008方法进行检测。

70.表1最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1