一种高炉煤气脱硫超净系统的制作方法

1.本实用新型属于环保技术领域,涉及碳素焙烧烟气超净的工艺路线及方法,尤其是一种高炉煤气脱硫超净系统。

背景技术:

2.高炉煤气中含有一氧化碳、氢气、甲烷等可燃性气体,其中一氧化碳的体积含量大约为 28%,氢气的体积含量大约为1%,甲烷的体积含量大约为0.5%。此外,高炉煤气中还含有大约1%的氧气。在实际生产应用过程中,高炉煤气一般利用余压透平发电装置(trt)回收高炉煤气的压力能和热能,获得的低温低压的高炉煤气通常以燃料的方式送往热风炉、加热炉、焦炉、锅炉、燃气机组进行燃烧使用。然而高炉煤气中除了上述气体外,还存在cos(羰基硫)、cs2、h2s等硫化物,在这些硫化物中,其中主要成分是cos、h2s,总硫浓度一般达到200mgs/nm3以上。这些硫化物,不仅会腐蚀设备管道,如果不加限制排放到空气中,在阳光和烟气作用下形成so2、so3,进而造成大量的酸雨形成。随着人们环保意识的增加,对硫的排放限值也日益严格,每个使用高炉煤气的终端都建立起庞大的烟气脱硫装置。如此分散的脱硫装置不但大大浪费有限的钢厂空间,而且烟气脱硫的成本及二次污染也日益突显出来。因此,对高炉煤气采取源头脱硫成为一种理想的处理硫物种的方法。

3.现有技术都是采用水解催化剂水解,将cs2转化为h2s,后采用一定的吸收剂进行吸收的,不管是湿法吸收还是干法吸收都首先要进行水解,水解催化剂易受到杂质粉尘油污干扰,影响催化剂活性,设置催化剂中毒,催化剂成本高,对湿法来说,水解后水解后的高炉煤气用碱液吸收,对高炉煤气的热值有一定的损失,并且带入大量水汽,水耗大。

4.通过检索,尚未发现与本实用新型专利申请相关的专利公开文献。

技术实现要素:

5.本实用新型的目的在于克服现有技术中高炉煤气脱硫工艺对高炉煤气直接进行水解易造成水解剂中毒,进而影响脱硫工艺进程和脱硫效果的不足之处,提供一种高炉煤气脱硫超净系统、应用和超净方法。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种高炉煤气脱硫超净系统,所述超净系统包括依次相连接设置的烟气吸附系统、有害气体释放系统、气体燃烧系统和湿法气动净化系统,所述烟气吸附系统的入口与高炉煤气相连接设置,所述烟气吸附系统还与高炉煤气用户端相连接设置,该烟气吸附系统内包括吸附剂,该吸附剂能够对含硫的烟气进行定向吸附,吸附处理后的烟气能够进入高炉煤气用户端,所述有害气体释放系统能够对定向吸收后的吸附剂进行解吸附操作,解吸后产生的有害气体能够进入气体燃烧系统,所述气体燃烧系统能够产生热能,且产生的热能能够对气体释放系统进行加热,所述湿法气动净化系统能够对气体燃烧系统燃烧后的烟气进行湿法净化,除去烟气中so2,得到净化后烟气。

8.而且,所述有害气体释放系统的出口与气体燃烧系统系统的入口通过中间烟道相

连接设置。

9.而且,所述烟气吸附系统包括装置、吸附剂、进出口浓度检测装置和pc控制系统。

10.而且,所述烟气吸附系统采用一级或多级烟气吸收装置叠加组合构成。

11.而且,所述有害气体释放系统还与惰性气体相连接设置,系统内部通有惰性气体。

12.而且,所述有害气体释放系统还包括一热能回收装置相连接设置,该热能回收装置能够回收有害气体释放系统产生的热能,采用该热能对气体释放系统进行加热。

13.而且,所述气体燃烧系统使用等离子枪点火。

14.而且,所述湿法气动净化系统包括吸收剂仓、供浆设备、浆液喷嘴和气动反应塔。

15.而且,所述吸收剂仓填充设置有吸收剂。

16.而且,所述吸收剂包括石灰石粉、氧化钙粉,氧化镁、氢氧化钠溶液中的任意一种或至少两种的组合。

17.本实用新型取得的优点和效果是:

18.1、本超净系统能够用于高炉煤气超净领域中,作用是脱除碳素焙烧烟气中的主要污染物包括c2s、cos(羰基硫)、h2s。

19.2、本实用新型方法工艺流程简化,实现一种催化剂同时吸收两种污染物,燃烧后的气体处理量大大降低,减少了投资规模,节约成本。

附图说明

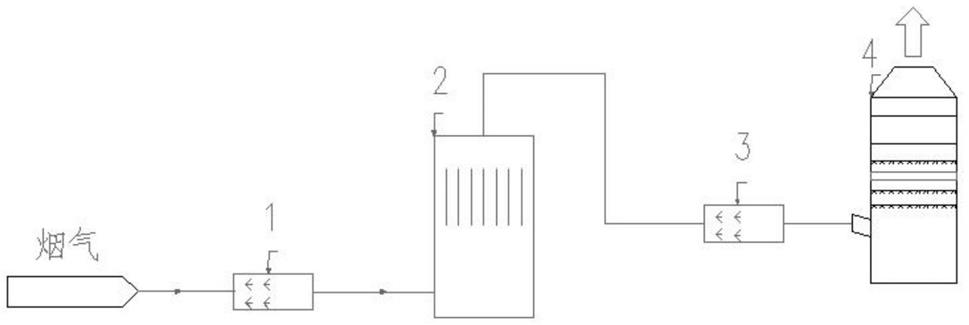

20.图1为本实用新型高炉煤气脱硫超净的工艺流程图。

具体实施方式

21.下面结合通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

22.本实用新型中所使用的原料,如无特殊说明,均为常规市售产品,本实用新型中所使用的方法,如无特殊说明,均为本领域常规方法,本实用新型所用各物质质量均为常规使用质量。本实用新型中未详细描述的结构、连接关系等,可以理解为本领域的常规技术手段。

23.一种高炉煤气脱硫超净系统,如图1所示,所述超净系统包括依次相连接设置的烟气吸附系统1、有害气体释放系统2、气体燃烧系统3和湿法气动净化系统4,所述烟气吸附系统的入口与高炉煤气相连接设置,所述烟气吸附系统还与高炉煤气用户端(图中未示出)相连接设置,该烟气吸附系统内包括吸附剂,该吸附剂能够对含硫的烟气进行定向吸附,吸附处理后的烟气能够进入高炉煤气用户端,所述有害气体释放系统能够对定向吸收后的吸附剂进行解吸附操作,解吸后产生的有害气体能够进入气体燃烧系统,所述气体燃烧系统能够产生热能,且产生的热能能够对气体释放系统进行加热,所述湿法气动净化系统能够对气体燃烧系统燃烧后的烟气进行湿法净化,除去烟气中so2,得到净化后烟气。

24.在本实施例中,所述有害气体释放系统的出口与气体燃烧系统系统的入口通过中间烟道 (图中未示出)相连接设置。

25.在本实施例中,所述烟气吸附系统包括装置、吸附剂、进出口浓度检测装置和pc控制系统。

26.较优地,所述吸附剂为对硫基有强吸附能力的吸附剂。

27.较优地,所述吸附剂采用活性炭、沸石一种或多种材料混合经过改性处理后制作的多孔结构,对含硫的烟气进行定向吸收作用。

28.具体的改性处理的操作为:取原材料粉末、定向吸附粒子、胶黏剂,原材料粉末:定向吸附粒子:胶黏剂的质量比为80-90:2-8:2-15,将原材料粉末、定向吸附粒子和胶黏剂配比掺混后,高温加热600-1100℃,加热1-5小时生成。

29.较优地,所述定向吸附粒子为负载的金属离子或金属氧化物中的一种或两种以上的混合物,所述胶黏剂为环氧树脂类、酚醛树脂类、乳化沥青、甲醛中的一种或两种以上的混合。

30.较优地,所述吸附剂经过表面处理使其能够耐受400℃以上的高温。具体处理方式可采用表面碳化处理、涂层处理、表面包覆、物理包覆、化学改性、化学浸润、表面烧蚀等方式中的一种或几种。

31.较优地,所述烟气吸附系统可采用一级或多级烟气吸收装置叠加组合构成,从而达到高效脱除吸附作用。

32.较优地,所述有害气体释放系统的解吸附操作的解吸附手段为加热方式,加热温度为 150-260℃,加热时有害气体释放。

33.较优地,所述有害气体释放系统还与惰性气体相连接设置,系统内部通有惰性气体,防止吸附剂的氧化破坏。较优地,惰性气体为n2、co2气体中的一种或两种多惰性气体组合。

34.较优地,所述有害气体释放系统还包括一热能回收装置(图中未示出)相连接设置,该热能回收装置能够回收有害气体释放系统产生的热能,采用该热能对气体释放系统进行加热,实现热能有效利用,无需增新的能源供应。

35.较优地,所述气体燃烧系统使用等离子枪点火,有害气体直接燃烧,不与空气混合,避免爆炸事故。

36.较优地,所述湿法气动净化系统包括吸收剂仓、供浆设备、浆液喷嘴和气动反应塔。

37.较优地,所述气动反应塔的下部为进气口,所述进气口上部安装有气动脱硫单元,所述气动脱硫单元为专利号200710175802.6(101406805b)中公开的气动脱硫单元,包括由上至下依次设有的起掺混气液作用和起排放净化后气体通道作用的掺混容器、起改变气流旋向作用的旋流器、和起气体入口和浆液出口作用的锥罩,掺混容器与旋流器、旋流器与锥罩均通过螺栓或焊接连接。本实用新型具有结构简单、容易加工的特点,并可使烟气湿法脱硫装置具有液气比小、阻力小、掺混强度大、脱除率高的优点,避免了因为水耗过大引起的系统停运,故减少了运营及维护成本,适合于各种工业尾气的治理。

38.较优地,所述气动反应塔其的上部还安装有静电旋流除雾装置,所谓气动旋流装置为专利号201510751079.6中的装置,该装置由一个或若干个静电旋流除雾单元组成,每个静电旋流除雾单元包括筒体、导流叶片、导流板,金属放电线组成,待处理烟气自下而上进入装置,形成旋转上升气体,同时在筒体中心设置金属放电线,桶壁带高压正电,从而把烟气中的液滴与烟气分离。

39.较优地,所述吸收剂仓填充设置有吸收剂。

40.较优地,所述吸收剂包括石灰石粉、氧化钙粉,氧化镁、氢氧化钠溶液中的任意一种或至少两种的组合。

41.本高炉煤气脱硫超净系统的一种工作原理如下:

42.对含硫气体定向吸附,再进行解吸附,对含硫气体收集,最终对高浓度含硫气体燃烧处理后,采用常规脱硫工艺脱除。

43.一种高炉煤气脱硫超净方法,包括如下步骤:

44.⑴

将高炉煤气脱硫进行含硫气体吸附;

45.⑵

经步骤

⑴

处理的烟气进入高炉煤气用户端;

46.⑶

将步骤

⑴

吸附后吸附剂进行解吸附,实现吸附剂循环利用;

47.⑷

经步骤

⑶

解吸后的有害气体进行燃烧,燃烧产生的热值对吸附剂进行加热,实现能源有效利用和自给自足;

48.⑸

将步骤

⑷

燃烧后的烟气进行湿法净化,除去烟气中so2,得到净化后烟气。

49.较优地,所述步骤

⑷

的解吸后的有害气体为高浓度40%-80%(体积百分数)cos和h2s 混合气体,燃烧后转化为so2和co2和h2o,so2比cos、h2s更容易被碱液吸收,反应速率快,对装置要求低,直接通入碱液进行吸收即可。处理体量小,简单易行。

50.尽管为说明目的公开了本实用新型的实施例,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1