废塑料裂解装置的制作方法

1.本实用新型属于塑料裂解技术领域,具体涉及一种废塑料裂解装置。

背景技术:

2.废塑料的处理是目前世界范围内的重中之重,塑料不可降解,而且大多不可回收利用,且塑料的种类复杂。在目前塑料的资源化处理过程中,有三种处理方法,一种为焚烧,一种为塑料造粒,还有塑料裂解炼油。其中焚烧处理范围最广,但危害性最大,燃烧塑料极易产生二噁英,对焚烧厂周边环境造成影响,虽然现有焚烧技术已然较为成熟,但仍不可避免的产生二噁英。塑料造粒是塑料回收利用较为成熟的利用方式,但塑料的造粒对废塑料的纯净度要求较高,在造粒之前要经过清洗,在这一过程中,需要耗费大量的水资源。

3.塑料的裂解炼油是目前新型的最合理的处理废塑料的方式。众所周知,塑料本是由石油化工行业产生的小分子聚合而成的聚合材料,裂解是将塑料还原成最初的小分子状态,然后在高温状态下重组成小分子烃类,在冷凝后便为油状。此种利用方式最为合理的原因在于,它不仅处理的废塑料,而且将废塑料转化成了另一种可利用的资源。但是,目前塑料裂解工艺以单一的间歇式塑料裂解釜为主,其进料为塑料固体,每次运行时间长达12小时以上,还需待设备完全冷却后,才能从中取出碳粉,严重影响工作效率。

4.为此,广东省环境科学研究院于2019年7月19日申请的、申请号为cn 201910656272 x的中国发明专利申请公开了一种高效率废塑料处理装置及使用方法,处理装置包括依次连接的预熔融罐、裂解釜、催化塔和冷凝塔,使得废塑料在该处理装置中依次进行高温预熔融、高压高温裂解和催化裂解处理,如此,废塑料的分解效果大幅提高,而且分解获得的裂解气能够循环使用,不仅降低了能耗,而且清洁环保,有助于体系的持续稳定运行。但是,上述专利申请文件中仍并没有公开如何在裂解釜未完全冷却的状态下取出碳粉。

技术实现要素:

5.有鉴于此,本实用新型提供一种废塑料裂解装置,能够解决裂解碳粉出料需要等待碳粉及设备冷却后才能出料等问题。

6.一种废塑料裂解装置,包括裂解釜,该裂解釜裂解废塑料产生碳粉,其中,所述裂解釜的底部设置有与所述裂解釜内腔连通的出碳螺旋单元,所述出碳螺旋单元上安装有出碳螺旋电机,所述出碳螺旋单元连接有碳粉排出通道,所述出碳螺旋电机驱动所述出碳螺旋单元运行将所述碳粉输送至所述碳粉排出通道。

7.其中,所述裂解釜上还设置有进料口和裂解气口,所述进料口可以为固态塑料颗粒进料口,也可以为熔融态塑料进料口。所述裂解釜上还可以进一步设置压力计口和温度计口。

8.基于上述,所述出碳螺旋单元为螺旋输送机,所述螺旋输送机分别与所述裂解釜内腔和所述碳粉排出通道连接。其中,所述螺旋输送机可以为有轴螺旋输送机,也可以为无

轴螺旋输送机。

9.基于上述,所述螺旋输送机包括左螺旋叶片和右螺旋叶片,所述左螺旋叶片和所述右螺旋叶片的螺旋方向相反,且设置在所述碳粉排出通道的两侧。如此,所述螺旋输送机运行时,所述左螺旋叶片和右螺旋叶片反方向旋转,快速将碳粉输送至所述碳粉排出通道,提高出碳效率。

10.基于上述,所述裂解釜内部上安装有活动搅带,该活动搅带运动将所述碳粉推送至所述出碳螺旋单元上。如此,使得裂解釜排碳更加彻底,效率更高。

11.基于上述,所述废塑料裂解装置还包括与所述碳粉排出通道连接的碳粉仓,用于临时存放所述裂解釜排出的碳粉。

12.基于上述,所述碳粉仓内安装有碳粉降温喷头。所述碳粉降温喷头主要作用是为了给从所述碳粉排出通道进入所述碳粉仓的高温碳粉降温。

13.基于上述,所述裂解釜外设置有高温烟气夹层。优选地,所述高温烟气夹层的外表面设置有保温层。

14.基于上述,所述高温烟气夹层内设置有套设在所述裂解釜外的烟气流动通道。

15.基于上述,所述裂解釜的外部设置有燃烧室,所述燃烧室与所述烟气流动通道连通,使得所述燃烧室内燃烧产生的高温烟气在所述烟气流动通道中流动。优选地,所述燃烧室采用气体燃料,更优选地采用不凝气作为燃料。所述不凝气优选来源于所述裂解釜裂解产生的裂解气,且不凝气的主要为烷烃类、一氧化碳和氢气等物质。

16.基于上述,所述燃烧室上设有高温烟气回流口,用于向所述燃烧室回流经过热交换的烟气进行二次加热。

17.因此,本实用新型提供的废塑料裂解装置主要将废塑料进行裂解处理,使其裂解形成碳粉和裂解气,该废塑料裂解装置包括出碳螺旋单元,使得所述废塑料裂解装置采用主动出料的方式通过出碳螺旋单元将裂解釜底部的碳粉带出,并将碳粉输送至碳粉排出通道,如此,解决了裂解碳粉出料需要等待碳粉及设备冷却后才能出料的问题。

18.进一步,所述废塑料裂解装置设置高温烟气夹层,该高温烟气夹层用于流通高温烟气,高温烟气通过烟气流动通道在裂解釜外表面有序流动,保证裂解釜本身受热均匀。

附图说明

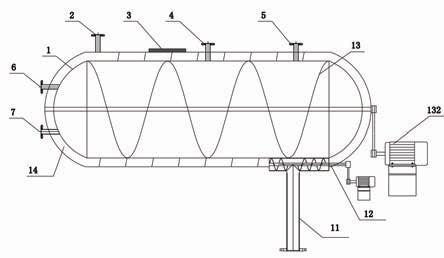

19.图1是本实用新型实施例一提供的废塑料裂解装置的结构示意图。

20.图2为图1所示的废塑料裂解装置中的出碳螺旋单元的结构放大示意图。

21.图3是本实用新型实施例二提供的废塑料裂解装置的结构示意图。

22.图4是本实用新型实施例三提供的废塑料裂解装置的结构示意图。

23.其中,图中的元件符号代表:1 裂解釜;2 高温烟气出口;3 保温层;4 进料口;5 裂解气出口;6 压力计口;7 温度计口;8 燃烧机燃烧口;9 高温烟气回流口;10 燃烧室;11 碳粉排出通道;12 出碳螺旋单元; 122 出碳螺旋轴;124 左螺旋叶片;126 右螺旋叶片;128 碳粉螺旋电机;13 活动搅带;132 裂解搅拌电机;14 烟气流动通道;15 碳粉仓;152 碳粉降温喷头。

具体实施方式

24.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。若未特别指明,以下实施例中所用的技术手段为本领域技术人员所熟知的常规手段。其中,本文中使用的技术术语或科技术语应当为本实用新型所属技术领域人员所理解的通常意义;本文中使用的“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

25.实施例一

26.请参见图1及图2,本实用新型实施例提供一种废塑料裂解装置,该废塑料裂解装置主要是为了对废塑料进行裂解处理,包括裂解釜1,废塑料在裂解釜1中裂解形成碳粉和裂解气。所述裂解釜1为静态工作,工作时釜体不旋转。所述裂解釜1可以为立式结构,也可以为卧式结构。本实施例中,所述裂解釜1为卧式裂解釜,主要作用是裂解液态塑料,主要由位于中间的筒状侧面和两个分别位于筒状侧面两端的筒盖组成,两个筒盖分别左筒盖和右筒盖,且该两个筒盖的中心剖面轮廓均为弧形。

27.所述裂解釜1的筒状侧面的顶部分别设置有进料口4和裂解气出口5。本实施例中,进料口4为熔融态塑料进料口。所述裂解釜1的左筒盖上分别设置有压力计口6和温度计口7。所述裂解釜1的筒状侧面的底部靠右安装有碳粉出料单元12,该碳粉出料单元12靠近裂解釜1的右筒盖设置,并与裂解釜1的内腔连通,同时,所述碳粉出料单元12连接有碳粉排出通道11。

28.本实施例中,所述碳粉出料单元12为有轴螺旋输送机,具体包括出碳螺旋轴122、左螺旋叶片124和右螺旋叶片126。所述左螺旋叶片124和右螺旋叶片126均位于所述出碳螺旋轴122上并围绕所述出碳螺旋轴122螺旋延伸。其中,所述碳粉排出通道11正对所述出碳螺旋轴122的中间设置,所述左螺旋叶片124和右螺旋叶片126的螺旋方向相反,并设置在所述碳粉排出通道11的两侧。如此,当碳粉出料单元12处于工作状态时,所述左螺旋叶片124和右螺旋叶片126左右反向旋转,裂解釜1底部的碳粉由两侧向中间的碳粉排出通道11推动,最终使得碳粉从所述碳粉排出通道11排出。

29.所述裂解釜1的内腔的水平中心上安装有活动搅带13,所述活动搅带13的一端穿过所述裂解釜1的左筒盖安装有裂解拌装电机132,另一端固定在所述裂解釜1的右筒盖上。所述裂解搅拌电机132驱动所述活动搅带13运动并将所述裂解釜1产生的碳粉推送至所述出碳螺旋单元12中,并由所述左螺旋叶片124和右螺旋叶片126向中间推送至所述碳粉排出通道11。

30.本实施例提供的上述废塑料裂解装置的运行过程如下:熔融态塑料从进料口4进入裂解釜,裂解产生裂解气和碳粉;裂解气从裂解气出口5排出,经冷凝后称为裂解油,不可冷凝的气体称为不凝气,作为燃料;裂解结束后,活动搅带13继续运动,同时启动出碳螺旋单元12,活动搅带13推动裂解釜1中的碳粉至出碳螺旋单元12,出碳螺旋单元12输送碳粉至碳粉排出通道11。

31.实施例二

32.请参阅图3,本实施例提供一种废塑料裂解装置,其结构与实施例一提供的废塑料裂解装置基本相同,主要不同之处在于:

33.本实施例提供的废塑料裂解装置还包括与所述碳粉排出通道11连接的碳粉仓15,

所述碳粉仓15内安装有碳粉降温喷头152,当裂解釜1从所述碳粉排出通道11排出高温碳粉时,同时开启碳粉降温喷头152喷水,细小的水珠在遇到高温碳粉时迅速蒸发成水蒸气,不仅可起到给碳粉降温的作用,在水珠蒸发成水蒸气后,可将碳粉仓15内的空气赶出碳粉仓,防止高温状态下的碳粉在遇到空气时自燃,提高设备运行过程中的安全性。

34.实施例三

35.请参阅图4,本实施例提供一种废塑料裂解装置,其结构与实施例二提供的废塑料裂解装置基本相同,主要不同之处在于:

36.本实施例提供的废塑料裂解装置还包括高温烟气夹层、保温层3和燃烧室10。所述高温烟气夹层和所述保温层3内至外依次套设在所述裂解釜1上。所述高温烟气夹层内布置有烟气流动通道14,该烟气流动通道14均匀缠绕在所述裂解釜1的外表面。所述烟气流动通道14的两端分别设置高温烟气出口2和高温烟气进口,所述高温烟气出口2设置在所述裂解釜1的顶部靠近左筒盖的位置,所述高温烟气进口与所述燃烧室10连通。所述燃烧室10采用耐火砖堆砌成型,并设置有燃烧机燃烧口8和高温烟气回流口9。裂解釜1裂解产生的不凝气通过燃烧机燃烧口8点燃燃烧,燃烧产生的高温烟气,沿烟气流动通道14对裂解釜1实现全方位的加热,使裂解釜1整体受热均匀,高温烟气通过高温烟气出口2排出,获得较低温度的烟气,该较低温度的烟气最终通过高温烟气回流口9进入燃烧室10再次加热,继续为裂解装置和熔融装置提供热量。

37.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1