一种原料适应性广的重油高效脱碳轻质化装置的制作方法

1.本实用新型涉及脱碳轻质化装置技术领域,具体涉及一种原料适应性广的重油高效脱碳轻质化装置。

背景技术:

2.催化油浆产量一般占装置加工量的0.5%

‑

10%,由于催化油浆主要成分是多环芳烃,其次是饱和烃,含有少量催化剂等固体,且密度大、碳含量高。目前大多数催化油浆是进延迟焦化处理,少数作为燃料油调合、沥青调合或经溶剂脱蜡后做针状焦原料,随着目前催化裂化原料的劣质化及规模扩大化,催化油浆的经济合理利用是目前各石油炼厂面临的难题。

3.炼厂重污油因为含有胶质、沥青质和其它一些杂质等,具有乳化能力强,老化程度严重、杂质含量高、乳状液结构稳定、含水率高的特点,目前各炼厂并无很理想的处理手段,一般是随原油进常减压装置或随渣油进延迟焦化装置,处理费用高,装置操作难度较大。

4.沥青具有比重大,粘度高,残炭值高,硫、沥青质及重金属含量高等特点,是一种热稳定性较差、容易发生沥青质聚沉的体系,在热转化过程中容易快速生焦,易造成加热炉炉管结焦,易形成弹丸焦,威胁装置的安全生产,直接加工会导致装置运转周期缩短。

5.目前延迟焦化工艺技术成熟,投资低,对原料适应性强,是石油炼制行业重油轻质化,提高轻质油收率的主要生产装置,传统的延迟焦化装置一般加工减压渣油,原料适应性窄,当加工催化油浆、沥青、重污油、乙烯焦油等重质油均采用掺炼方式,加工量受限,比例基本在10%以下,而且会导致换热器和加热炉炉管结焦加速,清焦频繁、设备及管道冲刷腐蚀等严重影响装置长周期运行,焦化蜡油、石油焦质量也会变差。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种原料适应性广的重油高效脱碳轻质化装置,在石油炼制行业,利用原有延迟焦化装置加工减压渣油、催化油浆、沥青及脱油沥青、乙烯焦油及炼厂重污油,达到高效、增效、投资小、降低对设备影响的目的。

7.本实用新型所述的原料适应性广的重油高效脱碳轻质化装置,包括原料缓冲罐、加热炉、分馏塔、焦炭塔;原料缓冲罐a与加热炉a连接,加热炉a与混合器连接;原料缓冲罐b与换热器连接,换热器与分馏塔的进口连接,分馏塔底端的出口与加热炉b连接、加热炉b连接与混合器连接;加热炉a与加热炉b并连后与混合器连接,混合器的出口与焦炭塔a连接,焦炭塔a与焦炭塔b并连后与分馏塔连接。

8.加热炉a与原料缓冲罐a之间设置有油浆泵。

9.加热炉a两侧分别有两根并连管路,管路上分别设置有注气阀a和注气阀b。

10.加热炉b侧分别有两根并连管路,管路上分别设置有注气阀d和注气阀c。

11.在原料缓冲罐b和换热器之间设置有原料泵。

12.在分馏塔底端设置有注气阀e。

13.在分馏塔底端出口与加热炉b之间设置有辐射进料泵。

14.混合器与焦炭塔a和焦炭塔b之间通过三通阀连接。

15.分馏塔与焦炭塔a和焦炭塔b连接的管路上分别设置有阀门a、阀门b。

16.具体地,本实用新型所述的原料适应性广的重油高效脱碳轻质化装置,包括原料缓冲罐、加热炉、分馏塔、焦炭塔;原料缓冲罐a与加热炉a连接,之间设置有油浆泵,加热炉a与混合器连接,加热炉a两侧分别有两根并连管路,管路上分别设置有注气阀a和注气阀b;原料缓冲罐b与换热器连接,之间设置有原料泵,换热器与分馏塔的进口连接,分馏塔底端的出口与加热炉b连接、加热炉b连接与混合器连接,加热炉b两侧分别有两根并连管路,管路上分别设置有注气阀d和注气阀c;加热炉a与加热炉b并连后与混合器连接,混合器的出口与焦炭塔a连接,焦炭塔a与焦炭塔b并连后与分馏塔连接,在分馏塔底端设置有注气阀e,在分馏塔底端出口与加热炉b之间设置有辐射进料泵;混合器与焦炭塔a和焦炭塔b之间通过三通阀连接;分馏塔与焦炭塔a和焦炭塔b连接的管路上分别设置有阀门a、阀门b。

17.本实用新型采用一种重质油单独加热、焦炭塔混炼技术,设置一台单独的加热炉将重质油加热至500

‑

530℃后与加热后的渣油480

‑

500℃混合后进入焦炭塔进行生焦反应,其余流程同传统延迟焦化工艺流程,可有效避免各类重质油对原焦化装置产生不利影响,采取加热炉注汽、在线清焦等特殊设计后,重质油加工系统可以实现长周期运行,且不对延迟焦化装置造成不利影响;本实用新型的原料适应性广的重油高效脱碳轻质化装置,采用低温热或原换热网络优化,能耗较低;轻油收率增加,效益增加;装置操作难度降低,尤其是加工重污油时对原焦化系统影响甚微。

18.本实用新型与现有技术相比具有的有益效果是:

19.1、本实用新型的原料适应性广的重油高效脱碳轻质化装置,原料适应性广,可加工传统的常压、减压渣油,也可加工催化油浆、沥青脱油沥青、乙烯焦油及炼厂重污油等重质油;

20.2、本实用新型的原料适应性广的重油高效脱碳轻质化装置,生产连续性强,处理量大,较传统的延迟焦化装置重质油加工比例可提高20

‑

30%,装置加工负荷提高;

21.3、本实用新型的原料适应性广的重油高效脱碳轻质化装置,加热炉清焦周期由4

‑

6个月延长至8

‑

10个月,运转周期延长;

22.4、本实用新型的原料适应性广的重油高效脱碳轻质化装置,操作难度低、投资小、能耗低,收益高。可利用原有延迟焦化装置进行改造,投资小。

附图说明

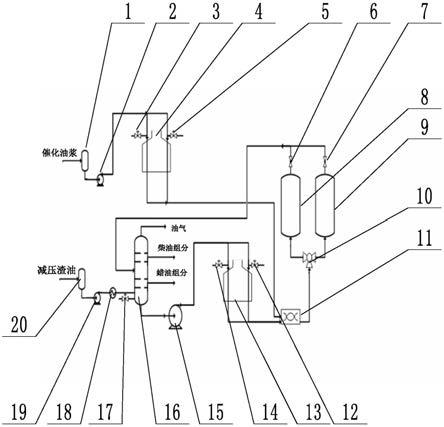

23.图1为本实用新型原料适应性广的重油高效脱碳轻质化装置的结构示意图。

24.图1中:1、原料缓冲罐a;2、油浆泵;3、注气阀a;4、加热炉a;5、注气阀b;6、阀门a;7、阀门b;8、焦炭塔a;9、焦炭塔b;10、三通阀;11、混合器;12、注气阀c;13、加热炉b;14、注气阀d;15、辐射进料泵;16、分馏塔;17、注气阀e;18、换热器;19、原料泵;20、原料缓冲罐b。

具体实施方式

25.下面结合具体实施例对本实用新型作进一步说明。

26.一种新型所述的原料适应性广的重油高效脱碳轻质化装置,包括原料缓冲罐、加

热炉、分馏塔、焦炭塔;原料缓冲罐a1与加热炉a4连接,加热炉a4与混合器11连接;

27.原料缓冲罐b20与换热器18连接,换热器18与分馏塔16的进口连接,分馏塔16底端的出口与加热炉b13连接、加热炉b13连接与混合器11连接;加热炉a4与加热炉b13并连后与混合器11连接,混合器11的出口与焦炭塔a8连接,焦炭塔a8与焦炭塔b9并连后与分馏塔16连接。

28.加热炉a4与原料缓冲罐a1之间设置有油浆泵2。

29.加热炉a4两侧分别有两根并连管路,管路上分别设置有注气阀a3和注气阀b5。

30.加热炉b13侧分别有两根并连管路,管路上分别设置有注气阀d14和注气阀c12。

31.在原料缓冲罐b20和换热器18之间设置有原料泵19。

32.在分馏塔16底端设置有注气阀e17。

33.在分馏塔16底端出口与加热炉b13之间设置有辐射进料泵15。

34.混合器11与焦炭塔a8和焦炭塔b9之间通过三通阀10连接。

35.分馏塔16与焦炭塔a8和焦炭塔b9连接的管路上分别设置有阀门a6、阀门b7。

36.具体地,所述的原料适应性广的重油高效脱碳轻质化装置,包括原料缓冲罐、加热炉、分馏塔、焦炭塔;原料缓冲罐a1与加热炉a4连接,之间设置有油浆泵2,加热炉a4与混合器11连接,加热炉a4两侧分别有两根并连管路,管路上分别设置有注气阀a3和注气阀b5;原料缓冲罐b20与换热器18连接,之间设置有原料泵19,换热器18与分馏塔16的进口连接,分馏塔16底端的出口与加热炉b13连接、加热炉b13连接与混合器11连接,加热炉b13侧分别有两根并连管路,管路上分别设置有注气阀d14和注气阀c12;加热炉a4与加热炉b13并连后与混合器11连接,混合器11的出口与焦炭塔a8连接,焦炭塔a8与焦炭塔b9并连后与分馏塔16连接,在分馏塔16底端设置有注气阀e17,在分馏塔16底端出口与加热炉b13之间设置有辐射进料泵15;混合器11与焦炭塔a8和焦炭塔b9之间通过三通阀10连接;分馏塔16与焦炭塔a8和焦炭塔b9连接的管路上分别设置有阀门a6、阀门b7。

37.采用一种重质油单独加热、焦炭塔混炼技术,加工催化油浆,设置一台单独的加热炉将重质油加热至500

‑

530℃后与加热后的渣油480

‑

500℃混合后进入焦炭塔进行生焦反应,其余流程同传统延迟焦化工艺流程,可有效避免各类重质油对原焦化装置产生不利影响,采取加热炉注汽、在线清焦等特殊设计后,重质油加工系统可以实现长周期运行,且不对延迟焦化装置造成不利影响;本实用新型的原料适应性广的重油高效脱碳轻质化装置,采用低温热或原换热网络优化,能耗较低;轻油收率增加,效益增加;装置操作难度降低,尤其是加工重污油时对原焦化系统影响甚微。

38.本实施例中的焦化产品中干气、液化气、汽油和柴油性质变化不大,焦化蜡油变重,焦炭灰分升高,但不影响下游装置运行和产品外;焦化蜡油收率增大1

‑

1.5个百分点,焦炭收率增大2

‑

3个百分点,汽柴油收率减小2

‑

3个百分点;加工催化油浆相比于作为燃料油外售,每吨可增加效益100

‑

300元,沥青销售淡季加工沥青相比于作为沥青销售,每吨可增加效益100

‑

200元,该技术具有较高的操作灵活性,可根据需求掺炼不同的物料,调整加热炉出口温度,加大焦炭塔内重质油反应深度,从而获取更高的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1