一种单炭化室压力调节装置的制作方法

1.本实用新型涉及炭化室压力调节技术领域,尤其涉及一种单炭化室压力调节装置。

背景技术:

2.单炭化室压力调节技术是通过调整每个炭化室荒煤气通流面积,控制炭化室底部压力始终处于微正压状态,实现单个炭化室压力的稳定调节,保证焦炉稳定、环保生产,延长焦炉使用寿命,改善焦炉炉顶工作环境,满足焦炉自动化作业要求。目前相当一部分焦炉都是利用人工配合打开或者关闭水封阀,实现单孔炭化室的荒煤气和集气管的连通和隔断,由于每个炭化室处于的结焦状态不同,必然导致炭化室底部压力互有差别,甚至在结焦末期特别位于吸气管近处的炭化室容易出现负压状态而吸入空气,影响焦炭的产量和质量,损坏焦炉炉体,影响炉体寿命,造成局部高温,烧掉炉墙砖缝的石墨,造成串漏,增加了荒煤气的泄漏几率。随着环保要求的日益提高以及焦炉大型化、绿色化、智能化的要求,这种通过集气管压力间接控制炭化室底部压力的传统方法逐渐被淘汰。

3.国内部分新建焦化企业配置了单炭化室压力调节技术,技术来源主要有德国的proven技术(现称envibat),意大利保尔沃特paul wurth公司(简称pw公司)的sopreeco技术,以及中冶焦耐开发的cps+ng及opr技术,其中,proven技术是在集气管内部安装调节装置通过调整液位高度来调节荒煤气的通流面积,实现单炭化室压力的稳定控制和调节;sopreco技术是通过半球回转阀来改变荒煤气流通阻力,实现单炭化室压力的稳定控制和调节;上述两种技术对集气管的内部改变较大,结构复杂,对于已建焦炉的改造具有一定的困难。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种单炭化室压力调节装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种单炭化室压力调节装置,包括上升管、水封盖开闭气缸装置、集气管、阀盘调节气缸装置、气控柜和控制系统;所述上升管的顶部安装有水封盖,所述水封盖由所述水封盖开闭气缸装置控制开闭;所述水封盖开闭气缸装置包括水封盖气缸、与水封盖气缸的长度方向平行的导杆;所述水封盖气缸的活塞杆上连接有安装板,所述安装板与所述水封盖连接,所述水封盖气缸的一侧设有上下对应的上角位移行程开关和下角位移行程开关,所述导杆的上端与所述安装板固定连接,所述导杆的下端固设有位于所述上角位移行程开关和所述下角位移行程开关之间的挡块;所述上升管与所述集气管通过桥管连通,所述所述集气管与所述桥管连接的位置设置有水封阀,所述水封阀由所述阀盘调节气缸装置控制开度;所述阀盘调节气缸装置包括阀盘气缸、阀门定位器、阀门定位器角位移行程反馈装置;所述阀盘气缸的活塞杆末端连接有气缸叉头,所述气缸叉头上连接有摆臂,摆臂与所述水

封阀的阀盘连接,所述阀盘气缸的进气通道和出气通道分别密封连接在阀门定位器上;所述阀盘气缸的活塞杆上固定安装有反馈板支座,所述反馈板支座上沿所述阀盘气缸的长度方向固设有反馈板,所述反馈板的一侧为斜面;所述阀门定位器角位移行程反馈装置设置在所述反馈板斜面的一侧,并固定安装于所述阀盘气缸的壳体上,所述阀门定位器角位移行程反馈装置上设有反馈杆,反馈杆末端设有凸轮,凸轮与反馈板的斜面接触。

7.优选的,所述桥管上安装有与所述控制系统电性连接的三通切换阀,所述三通切换阀的出口与所述桥管连通,所述三通切换阀的第一进口连通有高压氨水管,所述三通切换阀的第二进口连通有低压氨水管。

8.优选的,所述上升管上设置有测压点。

9.优选的,所述水封盖气缸的壳体顶部固定安装有耳座,所述上角位移行程开关安装在所述耳座上,所述下角位移行程开关安装在所述水封盖气缸的壳体的底部。

10.优选的,所述导杆与所述耳座滑动配合。

11.优选的,所述上角位移行程开关和所述下角位移行程开关之间的距离等于所述水封盖气缸的活塞杆的行程长度。

12.优选的,所述反馈板呈直角梯形,其宽度自靠近活塞杆端向另一端渐窄。

13.优选的,所述阀盘气缸上固设有导向板支座,所述导向板支座上固设有导向板,所述导向板上开设有供所述反馈板通过的限位孔。

14.优选的,所述导向板支座上固设有定位器支架,所述阀门定位器安装在定位器支架上。

15.本实用新型的有益效果是:

16.1、该调节装置结构简单,对于已建焦炉来说改造容易,成本低廉,对已建焦炉的正常生产影响较小。

17.2、每个水封盖配备一个开闭气缸,开闭气缸能够实现水封盖的自动开闭,推焦时打开水封盖,其余状态关闭水封盖,同时将阀位开关状态反馈至控制系统。

18.3、每个水封阀配备一个调节气缸,实现了在行程范围内的任意位置的无级调节,从而调整水封阀的开度,同时将阀位状态反馈至控制系统,气锁阀能够锁住气缸的气路,使得水封阀的开度能够长时间稳定在某一个位置。

附图说明

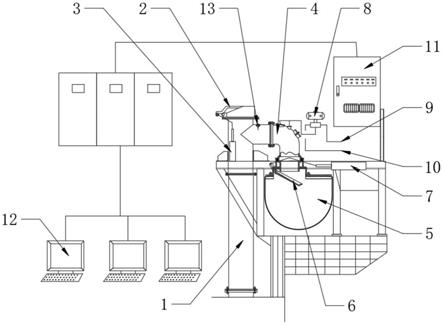

19.图1为本实用新型提出的一种单炭化室压力调节装置的结构示意图;

20.图2为本实用新型提出的一种单炭化室压力调节装置的水封盖开闭气缸装置的最小行程结构示意图;

21.图3为本实用新型提出的一种单炭化室压力调节装置的水封盖开闭气缸装置的最大行程结构示意图;

22.图4为本实用新型提出的一种单炭化室压力调节装置的水封盖开闭气缸装置的侧视结构示意图;

23.图5为本实用新型提出的一种单炭化室压力调节装置的阀盘调节气缸装置的主视结构示意图;

24.图6为本实用新型提出的一种单炭化室压力调节装置的阀盘调节气缸装置的侧视

结构示意图;

25.图7为本实用新型提出的一种单炭化室压力调节装置的阀盘调节气缸装置的俯视结构示意图。

26.图中:1-上升管、2-水封盖、3-水封盖开闭气缸装置、31-上角位移行程开关、32-导杆、33-挡块、34-下角位移行程开关、35-水封盖气缸、36-耳座、37-安装板、4-桥管、5-集气管、6-水封阀、7-阀盘调节气缸装置、71-阀盘气缸、72-反馈板、73-定位器支架、74-反馈板支座、75-气缸叉头、76-导向板、77-导向板支座、78-阀门定位器、79-阀门定位器角位移行程反馈装置、8-三通切换阀、9-高压氨水管、10-低压氨水管、11-气控柜、12-控制系统、13-测压点。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.参照图1,一种单炭化室压力调节装置,包括上升管1、水封盖开闭气缸装置3、集气管5、阀盘调节气缸装置7、气控柜11和控制系统12;

29.上升管1的顶部安装有水封盖2,水封盖2由水封盖开闭气缸装置3控制开闭。

30.参照图2-4,每个水封盖2安装一个水封盖开闭气缸装置3,水封盖开闭气缸装置3包括水封盖气缸35、上角位移行程开关31、下角位移行程开关34;水封盖气缸35的壳体固定安装在位于上升管1一侧的平台上,水封盖气缸35的活塞杆上连接有安装板37,安装板37与水封盖2连接,水封盖气缸35的壳体顶部固定安装有耳座36,耳座36上安装有上角位移行程开关31,水封盖气缸35的壳体的底部安装有与上角位移行程开关31上下对应的下角位移行程开关34,上角位移行程开关31、下角位移行程开关34分别与控制系统12电性连接,水封盖气缸35的气动执行机构与控制系统12电性连接,耳座36上滑动配合有与水封盖气缸35的长度方向平行的导杆32,导杆32的上端与安装板37固定连接,导杆32的下端固设有位于上角位移行程开关31和下角位移行程开关34之间的挡块33,上角位移行程开关31和下角位移行程开关34之间的距离等于水封盖气缸35的活塞杆的行程长度。

31.水封盖气缸35的活塞杆的伸缩驱动水封盖2开合,实现水封盖2的自动开闭,活塞杆位于最大行程时,水封盖2关闭,导杆32上移,挡块33触碰上角位移行程开关31的凸轮,活塞杆位于最小行程时,水封盖2开启,导杆32下移,挡块33触碰下角位移行程开关34的凸轮,上角位移行程开关31和下角位移行程开关34将开关状态反馈至控制系统12,水封盖2靠自重即能稳定在全开或全闭的位置上,无需外力支持。水封盖2关到位后,无外力作用在水封盖气缸35上,能手动拉动搬杆使水封盖气缸35的活塞杆自由运动。

32.上升管1与集气管5通过桥管4连通,集气管5与桥管4连接的位置设置有水封阀6,水封阀6由阀盘调节气缸装置7控制开度。

33.参照图5-7,每个水封阀6安装一个阀盘调节气缸装置7,阀盘调节气缸装置7包括阀盘气缸71、阀门定位器78、阀门定位器角位移行程反馈装置79;

34.阀盘气缸71的壳体固定安装在集气管5一侧的平台上,阀盘气缸71的活塞杆末端连接有气缸叉头75,气缸叉头75上连接有摆臂,摆臂与水封阀6的阀盘连接。

35.阀盘气缸71的进气通道和出气通道分别密封连接在阀门定位器78上,阀门定位器78通过控制进出阀盘气缸71的气体的通断来锁定活塞杆的伸缩量。

36.阀盘气缸71的活塞杆上固定安装有反馈板支座74,反馈板支座74上沿阀盘气缸71的长度方向固设有反馈板72,反馈板72呈直角梯形,一侧为斜面,其宽度自靠近活塞杆端向另一端渐窄。

37.阀门定位器角位移行程反馈装置79设置在反馈板72斜面的一侧,固定安装于阀盘气缸71的壳体上,阀门定位器角位移行程反馈装置79上设有反馈杆,反馈杆末端设有凸轮,该凸轮与反馈板72的斜面接触,阀门定位器角位移行程反馈装置79与控制系统12电性连接,阀盘气缸71的气动执行机构与控制系统12电性连接。

38.进一步的,阀盘气缸71上固设有导向板支座77,导向板支座77上固设有导向板76,导向板76上开设有供反馈板72通过的限位孔,可以防止反馈板72在移动过程中上下震动,保持反馈板72的平稳。

39.导向板支座77上固设有定位器支架73,阀门定位器78安装在定位器支架73上。

40.阀盘气缸71的活塞杆伸缩改变水封阀6的开度,阀门定位器78通过控制进出阀盘气缸71的气体的通断来将活塞杆锁定在行程中的任意位置,从而将水封阀6的开度锁定在任意位置,在活塞杆的行程中,反馈板72作用于阀门定位器角位移行程反馈装置79的凸轮,阀门定位器角位移行程反馈装置79的反馈杆逐步角位移,并将信号传送至控制系统12,即将阀位状态反馈至控制系统12,当活塞杆的行程到达极限时,阀门定位器角位移行程反馈装置79发出合上或断开的信号。水封阀6靠自重即能稳定在全开或全闭两个位置上,无需外力支持。水封阀6关到位后,无外力作用在阀盘气缸71上,能手动拉动搬杆使阀盘气缸71的活塞杆自由运动。

41.桥管4上安装有与控制系统12电性连接的三通切换阀8,三通切换阀8的出口与桥管4连通,三通切换阀8的第一进口连通有高压氨水管9,三通切换阀8的第二进口连通有低压氨水管10;上升管1上设置有测压点13,在实验阶段,在测压点13插入压力计,测定各个时间点的负压值,在后续生产过程中,控制系统12根据负压经验值控制各项参数。

42.气控柜11包括焦炉控制柜和现场控制柜;气控柜11用以集中设置水封盖开闭气缸装置3、阀盘调节气缸装置7、三通切换阀8的气动执行机构用的气源处理、电磁换向阀、调速阀等装置。一般两孔设置一个气控柜11,考虑现场可能出现短时明火烘烤,气控柜11内设置防火隔热层,外表面喷涂隔热防水纳米复合陶瓷涂料。

43.控制系统12由plc机柜、操作员站、操作程序、控制电缆、桥架等组成,与焦炉作业管理系统实时数据传输与控制。

44.单炭化室压力调节根据焦炉的作业管理系统或装煤推焦计划实时对焦炉上升管的操作。炭化室装煤过程中,根据焦炉车辆控制系统发出的信号,单孔炭化室压力的控制系统12启动控制程序,令水封盖开闭气缸装置3关闭水封盖2,阀盘调节气缸装置7将水封阀6调整至全开状态,三通切换阀8切换至高压氨水侧通,高压氨水经高压氨水管9通入。

45.装煤结束后,三通切换阀8切换至低压氨水侧通,低压氨水经低压氨水管10通入,进入结焦状态,结焦过程中阀盘调节气缸装置7随着结焦周期的变化而逐步缓慢关闭水封阀6。

46.推焦过程中,水封盖开闭气缸装置3打开水封盖2,阀盘调节气缸装置7调整水封阀

6至全闭状态。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1