一种垃圾热解炉内壁隔热式热交换系统的制作方法

1.本实用新型涉及垃圾处理技术领域,具体是垃圾热解炉。

背景技术:

2.近年来,随着中国城镇化建设步伐日益加快,居民在日常生活过程中产生大量的生活垃圾,对生活环境的污染较为严重。而且除少数地区外,生活垃圾没有进行垃圾分类,具有量大、种类复杂、可回收利用资源少等特点,导致、分拣处理难度较大、处理成本较高。

3.采用高温裂解法处理生活垃圾的垃圾热解炉正适合于城镇垃圾处理。但目前垃圾热解炉主要采用的“外热式”间接加热方法,加热过程能耗较高,裂解产物回收利用性差,资源化水平低,回收效益不明显。而生活垃圾中含水量多,热解炉蒸发的腐蚀性水汽造成炉内腐蚀严重。

4.目前缺乏一种可以防护垃圾热解炉内壁的垃圾换热系统。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供一种垃圾热解炉内壁隔热式热交换系统,以解决以上至少一个技术问题。

6.为了达到上述目的,本实用新型提供了一种垃圾热解炉内壁隔热式热交换系统,包括一换热系统,其特征在于,所述换热系统包括相对设置在热解炉外壁的热交换管路,所述热交换管路包括从外至内依次设置的外侧风道、中间风道以及内侧风道;

7.所述中间风道的顶部连接有至少三个并排设置的吸风管,所述吸风管伸入所述热解炉的顶部;

8.所述中间风道的底部为所述中间风道的出风口,所述中间风道的底部安装有控制开度的风门;

9.所述外侧风道的底部为所述外侧风道的进风口,所述外侧风道的底部安装有控制开度的风门;

10.所述外侧风道的顶部与所述内侧风道的顶部导通,所述内侧风道的底部与伸入所述热解炉底部的布风管联通,所述布风管的顶部开设有出风口;

11.所述热解炉的内壁连接有耐火耐酸碱的隔热结构。

12.本专利通过热解炉内壁采用隔热结构,有效的隔断了垃圾中的腐蚀性气体与热解炉壳体直接接触,从而保证了炉体不会腐蚀损坏;

13.通过多层空气流通结构的热交换管路的设置,一方面炉体内部的热量不会散发到外界保证了炉体内部的高温环境,另一方面降低了热解炉出口的烟气温度,提高了进入炉体的空气温度,有效利用了烟气余热,提高了气化效率。

14.热解后的高温烟气从顶部的吸风管分别进入相对设置的中间风道,冷空气则从热解炉的底部进入外侧风道,并与中间风道的高温烟气进行换热,即降低出口烟气的温度又提高了空气的温度。外侧风道的空气在热解炉顶部进入内侧风道,再次与中间的高温烟气

换热并吸收热解炉本体散出的热量后进一步被加热,加热后的空气通过热解炉底部的布风管均匀的喷入热解炉中为垃圾气化提供空气,高温的空气有助于垃圾的气化过程。

15.进一步优选的,所述中间风道上安装有温度传感器。

16.进一步优选的,所述外侧风道的导流方向与所述内侧风道的导流方向相反。

17.便于实现对中间风道的热交换。

18.进一步优选的,所述热交换管路设有两个,两个热交换管路左右镜像对称设置;

19.两个热交换管路的外侧风道的顶部相互导通,且设有向下延伸的出气通道;

20.所述出气通道与所述内侧风道导通。

21.便于两个热交换管路的汇合导入热解炉内。

22.进一步优选的,所述隔热结构包括耐火隔热棉、支撑架和耐火浇注料;

23.所述支撑架焊接在所述热解炉内壁上;

24.所述耐火隔热棉包覆在所述热解炉内壁上,且所述支撑架局部嵌入所述耐火隔热棉,且支撑架的端部伸出所述耐火隔热棉;

25.所述耐火浇注料覆盖在所述耐火隔热棉的内侧,所述支撑架的端部埋设在所述耐火浇注料内。

26.本专利通过优化隔热结构,便于实现隔热效果的同时,还可以实现热解炉内壁的腐蚀。

27.进一步优选的,所述支撑架包括嵌入所述耐火隔热棉的第一限位部以及嵌入所述耐火浇注料的第二限位部;

28.所述第一限位部呈直杆状;

29.所述第二限位部呈弯折件;

30.所述第一限位部与所述第二限位部焊接相连、螺纹连接或者卡接。

31.便于支撑架与热解炉内壁的安装。安装时,首先将第一限位部与所述热解炉的内壁焊接后,覆盖耐火隔热棉,耐火隔热棉插入第一限位部,然后,第一限位部与第二限位部相连。浇注耐火浇注料。

32.进一步优选的,所述弯折件是一镜像对称结构,所述弯折件包括顺序连接的至少三个弯折部,相邻的弯折部的夹角为钝角。

33.便于提高弯折件与耐火浇注件的相对限位效果。

34.进一步优选的,所述弯折件包括顺序连接的第一弯折部、第二弯折部、第三弯折部、第四弯折部以及第五弯折部;

35.所述第一弯折部、第五弯折部以及第三弯折部的长度小于所述第二弯折部以及所述第四弯折部的长度;

36.所述第三弯折部与所述第一限位部相连。

37.便于耐火浇注件的支撑强度。

38.进一步优选的,相邻的支撑架的前后倾斜角度不同。

39.便于提高耐火浇注件的支撑强度。

附图说明

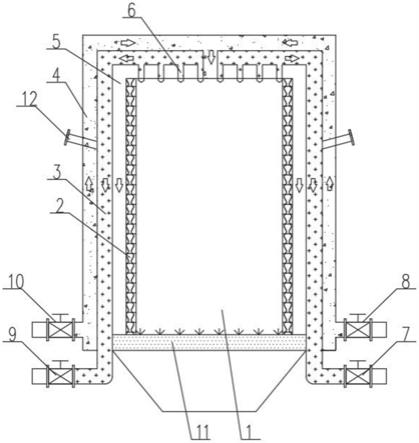

40.图1为本实用新型具体实施例1的一种结构示意图;

41.图2为本实用新型具体实施例1隔热结构处的局部剖视图。

42.其中:1为热解炉,2为隔热结构,3为中间风道,4为外侧风道,5为内侧风道,6为吸风管,7为第一中间风门,8为第一外侧风门,9为第二中间风门,10为第二外侧风门,11 为布风管,12为温度传感器,201为支撑架,202为耐火隔热棉,203为耐火浇注料。

具体实施方式

43.下面结合附图对本实用新型做进一步的说明。

44.参见图1至图2,具体实施例1:一种垃圾热解炉内壁隔热式热交换系统,包括一换热系统,换热系统包括相对设置在热解炉1外壁的热交换管路,热交换管路包括从外至内依次设置的外侧风道4、中间风道3以及内侧风道5。外侧风道4、中间风道3以及内侧风道5这三者相邻的风道之间用钢板隔开。

45.中间风道3的顶部连接有至少三个并排设置的吸风管66,吸风管66伸入热解炉的顶部;中间风道3的底部为中间风道3的出风口,中间风道3的底部安装有控制开度的风门;

46.外侧风道4的底部为外侧风道4的进风口,外侧风道4的底部安装有控制开度的风门;外侧风道4的顶部与内侧风道5的顶部导通,内侧风道5的底部与伸入热解炉底部的布风管11联通,布风管11的顶部开设有错列布置的出风口。出风口的直径为12mm。

47.热解炉1的内壁连接有耐火耐酸碱的隔热结构2。

48.本专利通过热解炉内壁采用隔热结构2,有效的隔断了垃圾中的腐蚀性气体与热解炉壳体直接接触,从而保证了炉体不会腐蚀损坏;通过多层空气流通结构的热交换管路的设置,一方面炉体内部的热量不会散发到外界保证了炉体内部的高温环境,另一方面降低了热解炉出口的烟气温度,提高了进入炉体的空气温度,有效利用了烟气余热,提高了气化效率。

49.外侧风道4的导流方向与内侧风道5的导流方向相反。便于实现对中间风道3的热交换。

50.热交换管路设有两个,两个热交换管路左右镜像对称设置;两个热交换管路的外侧风道 4的顶部相互导通,且设有向下延伸的出气通道,出气通道与内侧风道5导通。便于两个热交换管路的汇合导入热解炉内。外侧风道4的空气在热解炉顶部进入内侧风道5改变流动方向向下流动,再次与中间的高温烟气换热并吸收热解炉本体散出的热量后进一步被加热。

51.具体的,外侧风道包括顺序连接的导流方向为从下至上的外侧竖直引导部、导流方向为横向的横向引导部以及导流方向为从上至下的出气通道。横向引导部以及出气通道伸入热解炉内。外侧竖直引导部位于热解炉外,横向引导部的端部延伸出热解炉与外侧竖直引导部导通。

52.中间风道包括设置在热解炉内的导流方向为横向的横向排气部,横向排气部延伸出热解炉,且与导流方向为从上至下的纵向排气部的顶部导通。横向排气部连接有至少五个开口朝下的吸气管。

53.内侧风道包括设置在热解炉内且导流方向为横向的横向出气部,横向出气部延伸出热解炉,且与导流方向为从上至下的纵向出气部的顶部导通。横向出气部的顶部与出气通道导通。纵向排气部与布风管导通。

54.隔热结构2包括耐火隔热棉202、支撑架201和耐火浇注料203;支撑架201焊接在热解炉内壁上;耐火隔热棉202包覆在热解炉内壁上,且支撑架201局部嵌入耐火隔热棉202,且支撑架201的端部伸出耐火隔热棉202;耐火浇注料203覆盖在耐火隔热棉202的内侧,支撑架201的端部埋设在耐火浇注料内。本专利通过优化隔热结构2,便于实现隔热效果的同时,还可以实现热解炉内壁的腐蚀。

55.支撑架201包括嵌入耐火隔热棉202的第一限位部以及嵌入耐火浇注料203的第二限位部;第一限位部呈直杆状;第二限位部呈弯折件;第一限位部与第二限位部焊接相连、螺纹连接或者卡接。便于支撑架201与热解炉内壁的安装。安装时,首先将第一限位部与热解炉的内壁焊接后,覆盖耐火隔热棉202,耐火隔热棉202插入第一限位部,然后,第一限位部与第二限位部相连。浇注耐火浇注料203。弯折件是一镜像对称结构,弯折件包括顺序连接的至少三个弯折部,相邻的弯折部的夹角为钝角。便于提高弯折件与耐火浇注件的相对限位效果。弯折件包括顺序连接的第一弯折部、第二弯折部、第三弯折部、第四弯折部以及第五弯折部;第一弯折部、第五弯折部以及第三弯折部的长度小于第二弯折部以及第四弯折部的长度;第三弯折部与第一限位部相连。便于耐火浇注件的支撑强度。

56.相邻的支撑架的前后倾斜角度不同。便于提高耐火浇注件的支撑强度。

57.本实用新型的工作过程为:热解后的高温烟气从顶部的吸风管分别进入左右两侧的中间风道,中间风道上设有温度传感器,可以观察两侧的温度数值,同时通过调节两侧风道出口的第一中间风门7以及第二中间风门9的开度,使两侧的排烟温度达到均衡后从出口排出。

58.冷空气通过热解炉两侧的第一外侧风门以及第二外侧风门进入外侧风道4,调节第一外侧风门8以及第二外侧风门10的开度可以控制左右两侧的空气量。冷空气在外侧风道4中与中间风道3中的高温烟气进行非接触式换热,降低出口烟气的温度。在热解炉顶部外侧风道 4中的空气汇合后进入内侧风道5并沿热解炉壳体向下流动,同时与中间风道3中的高温烟气再次换热并吸收热解炉1散出的热量,加热后的空气通过热解炉底部的布风管11喷入热解炉中帮助垃圾气化。

59.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1