一种天然气净化装置的制作方法

1.本实用新型涉及油气田采气技术领域,具体为一种天然气净化装置。

背景技术:

2.天然气是指自然界中天然存在的一切气体,包括大气圈、水圈、和岩石圈中各种自然过程形成的气体。未处理的天燃气中一般含有粉尘、萘、焦油、水以及氮化合物、无机硫和有机硫等杂质,这些杂质会堵塞管路、腐蚀设备和用具或在燃烧时污染环境,必须加以脱除。

3.现有的装置在对天然气进行净化时,一般采用大型机械,需要使用吸收塔、换热器等成套设备,比较占用空间,而且使用成本比较高,增加净化天然气的成本,不适用于小型装置,另外现有装置上的滤芯清洗不方便,因此,需要设计一种天然气净化装置来解决上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术的不足,提供一种天然气净化装置。

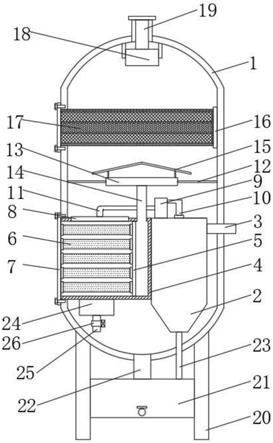

5.本实用新型提供的技术方案为,一种天然气净化装置,包括筒体,所述筒体内壁的一侧设置有旋风分离器和净化箱,所述旋风分离器和净化箱安装在同一高度,所述旋风分离器的进气端连通有进气管,所述进气管延伸至筒体外部,所述净化箱的内壁设置有隔板,所述净化箱的一侧延伸至筒体的外壁并设置有密封板,所述隔板与密封板之间设置有滤芯,所述净化箱的顶部设置有第一通风板,所述旋风分离器的顶部设置有第一风机,所述第一风机的进风口端与旋风分离器的出气端之间连通有第一连接管,所述第一风机的出风口端与第一通风板之间连通有第二连接管,所述筒体的内壁且位于旋风分离器上方通过安装架固定连接有第二通风板,所述第二通风板的顶部设置有挡板,所述第二通风板与净化箱的顶部一侧连通有第三连接管,所述筒体的内壁且位于第二通风板上方设置有安装座,所述安装座的表面设置有除雾滤芯,所述除雾滤芯的一端延伸至筒体外壁并与筒体外壁固定连接,所述筒体内壁的顶部设置有第二风机,所述第二风机的出气口端连通有排气管,所述排气管延伸至筒体的顶部。

6.优选的,所述筒体的底部设置有支撑腿,所述支撑腿的一侧设置有储液罐,所述筒体的底部与储液罐之间连通有第三连接管,所述旋风分离器的底部与储液罐之间连通有第四连接管。

7.优选的,所述净化箱的底部设置有储存罐,所述储存罐与净化箱的内部且位于滤芯对应位置连通,所述储存罐的底部连通有排放管,所述排放管的一端设置有电磁阀。

8.优选的,所述第一通风板与净化箱的内部且位于滤芯对应位置连通,所述第三连接管与净化箱的内部且位于隔板背离滤芯一侧连通。

9.优选的,所述滤芯为玻璃纤维滤芯。

10.优选的,所述除雾滤芯包括固定板,所述固定板的一侧设置有固定框,所述固定框

内设置有第一孔板和第二孔板,所述第一孔板的顶部和第二孔板的底部设置有疏松除雾填料层,所述第二孔板的顶部设置有致密除雾填料层。

11.优选的,所述隔板包括板体,所述板体的表面设置有密封卡座,所述板体的表面且位于密封卡座内开设有通孔。

12.本实用新型采用上述技术方案,有益效果包括:该种天然气净化装置,在旋风分离器内将部分水及固体杂质进行过滤分离,实现气体初步净化,再利用净化箱和除雾滤芯进行除水,能够同时能满足天然气的过滤及脱水要求,达到对天然气净化的目的;另外旋风分离器和净化箱安装在同一高度实现结构的紧凑,减小了占用空间;通过将净化箱内的滤芯和除雾滤芯抽出即可清洗更换,方便了后期的维护,降低了净化天然气的成本,便于推广使用。

附图说明

13.图1为本实用新型一种天然气净化装置的结构示意图;

14.图2为本实用新型隔板的结构示意图;

15.图3为本实用新型除雾滤芯的结构示意图。

16.图中:1

‑

筒体、2

‑

旋风分离器、3

‑

进气管、4

‑

净化箱、5

‑

隔板、51

‑

板体、52

‑

密封卡座、53

‑

通孔、6

‑

滤芯、7

‑

密封板、8

‑

第一通风板、9

‑

第一风机、10

‑

第一连接管、11

‑

第二连接管、12

‑

安装架、13

‑

第二通风板、14

‑

第三连接管、15

‑

挡板、16

‑

安装座、17

‑

除雾滤芯、171

‑

固定板、172

‑

固定框、173

‑

第一孔板、174

‑

第二孔板、175

‑

疏松除雾填料层、176

‑

致密除雾填料层、18

‑

第二风机、19

‑

排气管、20

‑

、21

‑

支撑腿、22

‑

第三连接管、23

‑

第四连接管、24

‑

储存罐、25

‑

排放管、26

‑

电磁阀。

具体实施方式

17.以下结合附图对本实用新型作出进一步的说明。

18.实施例一:请参阅图1

‑

3,本实用新型提供一种技术方案:一种天然气净化装置,包括筒体1,筒体1内壁的一侧设置有旋风分离器2和净化箱4,旋风分离器是利用惯性离心力的作用,颗粒被抛向器壁而与气流分离,沿壁面落至锥底的排灰口,净化后的气体在中心轴附近由下而上做螺旋运动,最后由顶部排出,旋风分离器2和净化箱4安装在同一高度,保证了整体结构紧凑,减小占用空间,旋风分离器2的进气端连通有进气管3,进气管3延伸至筒体1外部,净化箱4的内壁设置有隔板5,净化箱4的一侧延伸至筒体1的外壁并设置有密封板7,密封板7通过螺栓固定,隔板5包括板体51,板体51的表面设置有密封卡座52,板体51的表面且位于密封卡座52内开设有通孔53,隔板5与密封板7之间设置有滤芯6,滤芯6为玻璃纤维滤芯且为筒状结构,密封板7与隔板5结构相似,区别在于密封卡座内未开设通孔,密封板7拆开后拔出滤芯6即可对滤芯6进行清洗或更换,方便了后期的维护;天然气通过滤芯6外壁进入滤芯6内壁,并通过通孔53进入隔板5另一侧,净化箱4的顶部设置有第一通风板8,第一通风板8保证了天然气均匀分布在净化箱4内部,提高滤芯6的利用率,旋风分离器2的顶部设置有第一风机9,第一风机9的进风口端与旋风分离器2的出气端之间连通有第一连接管10,第一风机9的出风口端与第一通风板8之间连通有第二连接管11,筒体1的内壁且位于旋风分离器2上方通过安装架12固定连接有第二通风板13,第二通风板13的顶部设置有挡

板15,挡板15保证从第二通风板13出来的天然气分散开,保证除雾滤芯17的整个表面都能够对天然气进行处理,第二通风板13与净化箱4的顶部一侧连通有第三连接管14,筒体1的内壁且位于第二通风板13上方设置有安装座16,安装座16的表面设置有除雾滤芯17,除雾滤芯17包括固定板171,固定板171的一侧设置有固定框172,固定框172内设置有第一孔板173和第二孔板174,第一孔板173的顶部和第二孔板174的底部设置有疏松除雾填料层175,第二孔板174的顶部设置有致密除雾填料层176,天然气经过除雾滤芯17时,与填料碰撞集结,形成水珠,沿筒体1内壁沉降到底部,除雾滤芯17的一端延伸至筒体1外壁并与筒体1外壁固定连接,便于从筒体1外将除雾滤芯17抽出,方便对除雾滤芯17进行清洗;筒体1内壁的顶部设置有第二风机18,第二风机18的出气口端连通有排气管19,排气管19延伸至筒体1的顶部,利用第二风机18提高排气效率。

19.筒体1的底部设置有支撑腿21,支撑腿21的一侧设置有储液罐21,筒体1的底部与储液罐21之间连通有第三连接管22,旋风分离器2的底部与储液罐21之间连通有第四连接管23,储液罐21收集水珠和灰尘;

20.净化箱4的底部设置有储存罐24,储存罐24与净化箱4的内部且位于滤芯6对应位置连通,储存罐24的底部连通有排放管25,排放管25的一端设置有电磁阀26,天然气中的油、水和其他液体的液滴,被滤芯6的超细纤维捕捉,这些微米级纤维对气流形成了曲折的通道,迫使液体零滴在惯性碰撞、扩散拦截和直接拦截三种过滤机理的作用下,被超细纤维捕获,液体表面张力使小液滴聚结成较大型液滴,由于重力作用,大型液滴沉降至净化箱4的底部,储存罐24用于收集这些大型液滴,并通过电磁阀26定期排出;

21.第一通风板8与净化箱4的内部且位于滤芯6对应位置连通,第三连接管14与净化箱4的内部且位于隔板5背离滤芯6一侧连通。

22.使用时,天然气通过进气管3进入旋风分离器2,在旋风分离器2内将部分水及固体杂质进行过滤分离,得到的污水直接进入储液罐21,净化后的天然气通过第一连接管10、第一风机9和第二连接管11进入净化箱4内,通过滤芯6继续对天然气中的水分进行收集,随后天然气通过第三连接管14和第二通风板13进入除雾滤芯17中,经过除雾滤芯17去除水雾后,脱水后的干气从排气管19排出。

23.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

24.以上所述仅为本实用新型的固定、安装现有技术型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1