一种带余热回收和预干燥的内热式炭化装置的制作方法

1.本实用新型属于炭化技术领域,具体涉及一种带余热回收和预干燥的内热式炭化装置。

背景技术:

2.我国“富煤、贫油、少气”能源结构决定了煤炭的能源主体地位不会动摇,但国家乃至国际的能源及环保形势看,禁止煤炭直接燃烧仅仅是第一步。煤炭分级分质、清洁高效利用作为清洁燃料及冶炼等原料将是第二步,分质分级利用是以中低温热解干馏技术为龙头,优先从煤中析出焦油和可燃性气体等高附加值组分,从而实现将一种固态能源向固态(清洁兰炭)、液态(煤焦油)、气态(煤气)三种清洁能源的高效转化。

3.炭化也称干馏、热解或气化,是煤、油页岩等物质在绝氧或者低氧下,被加热至一定温度,使其分解产生焦油、煤气和半焦(也称兰炭)。

4.内热式直立炭化炉在榆林、内蒙、新疆等地广泛分布,适用于10-80毫米的块煤,直立式炭化炉集干燥、加热、炭化、煤气燃烧、熄焦于一体,单台产能为5-15万吨每年。荒煤气从顶部经循环氨水喷淋,喷淋液进油水分离罐槽,分离出煤焦油和氨水,氨水循环。煤气经冷凝和净化后收集,一部分煤气返回炭化炉燃烧作为炭化炉热源。固体状半焦经喷水封槽熄焦后,经刮焦机排出,在刮焦机上设烟气干燥,将半焦干燥后送入成品库。但是现有的内热式直立炭化炉存在如下问题:

5.问题一:榆林、内蒙、新疆等地水资源极度匮乏,原煤中的水含量在10%左右,在炭化炉中,水分蒸发,之后被喷淋,与循环氨水混合,成了兰炭废水,废水成分复杂,水处理成本高,投资大。

6.问题二:煤在炭化炉中热解产生的高温半焦,进入熄焦段,水熄焦降温,半焦中大量热量被水蒸发消耗,而且排出的焦水分过高,又需要在刮焦机上设置干燥机,再次消耗热量,将高含水的半焦干燥至所需的15-20%水分。

7.问题三:内热式直立炭化炉产能相对较小,且无法提高产能。国家环保和节能要求,已逐渐淘汰低产能的内热式直立炭化炉。

技术实现要素:

8.为了解决上述现有技术中存在的问题,提供了一种带余热回收和预干燥的内热式炭化装置。

9.本实用新型解决其技术问题所采用的技术方案是:

10.本技术方案提出了一种带余热回收和预干燥的内热式炭化装置,包括炭化系统、预干燥系统,其中:

11.所述炭化系统包括内热式直立炭化炉,所述内热式直立炭化炉包括炉体以及设置在炉体顶部的炉顶煤仓;所述内热式直立炭化炉的炉体从上到下分为预热段、热解段、煤气燃烧段、熄焦段;

12.所述预干燥系统包括以蒸汽为热源用于对原煤进行间接加热干燥的干燥机,所述干燥机的前端设置有用于输入原煤的进料口;所述干燥机的尾端设置有出料口,且出料口与所述炉顶煤仓相连;所述干燥机还连接有用于对原煤中蒸发出的水进行冷凝收集的冷凝器,所述冷凝器连接有引风机。

13.还包括余热回收系统,所述余热回收系统包括用于将软化水进行加热产生蒸汽的余热回收器,所述余热回收器设置在内热式直立炭化炉的熄焦段;所述余热回收器与还与所述干燥机相连,为干燥机提供蒸汽热源。

14.所述干燥机包括回转窑,所述回转窑包括筒体,所述筒体内布置有换热管,换热管内通入有蒸汽,原煤在筒体内与换热管间接换热;所述筒体与所述冷凝器相连。换热管具有进蒸汽口和出冷凝水口。

15.所述余热回收系统还包括缓冲槽,软化水经缓冲槽泵入所述余热回收器中;所述余热回收器与换热管进蒸汽口相连,所述换热管的出冷凝水口与所述缓冲槽相连。

16.所述内热式直立炭化炉顶部连接有集气槽,所述集气槽连接有煤气净化装置,经煤气净化装置净化后的部分煤气通入内热式直立炭化炉中;所述内热式直立炭化炉煤气燃烧段外侧壁设置有多组燃烧器;所述集气槽的底部连接有用于分离出氨水和煤焦油的油水分离装置;所述油水分离装置通过管路与所述集气槽相连,分离出的一部分氨水经冷却后通入所述集气槽中。

17.所述炉顶煤仓与所述炉体之间设置有闸阀。

18.所述余热回收器为列管式。

19.与现有技术相比,本实用新型具有以下优点:

20.1.原煤经干燥机间接加热,干燥机为以蒸汽为热源的连续式回转窑,将原煤中的大量自由水蒸发,经冷凝器将蒸发出的水收集,干燥过程中煤的温度在 90摄氏度以下,煤内仅水蒸发,水蒸气在冷凝塔中收集,无尾气排放。蒸发回收的水洁净度高,对于神木周边高度缺水地区,节水意义非常大,且可大幅度降低废水处理量。

21.2.在熄焦段设置余热回收装置,将高温半焦冷却;余热回收装置为蒸汽管式,余热回收装置吸收高温半焦的热量用于将软化水加热产生蒸汽,蒸汽用作干燥机热源,蒸汽冷凝水经缓冲槽和循环泵返回余热回收装置;将蒸汽熄焦改为间接式干熄焦,环境友好,大量半焦热量被回收用作干燥热量,且无需再次消耗热量将半焦中的过多水分蒸发干燥。对于国家能耗双控、双碳目标具有一定积极作用。

附图说明

22.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

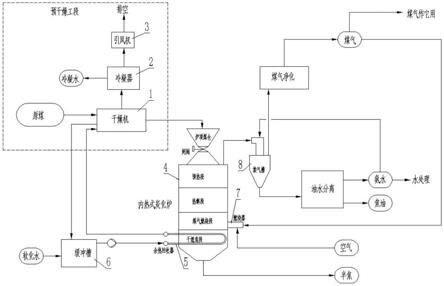

23.图1是本实用新型流程图。

24.附图标记说明:

25.1干燥机;2冷凝器;3引风机;4内热式直立炭化炉;5余热回收器;6 缓冲槽;7燃烧器;8集气槽。

具体实施方式

26.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

27.实施例一

28.如图1所示,本实施例提出了一种带余热回收和预干燥的内热式炭化装置,包括炭化系统、预干燥系统和余热回收系统,其中:

29.炭化系统包括内热式直立炭化炉4,内热式直立炭化炉4包括炉体以及设置在炉体顶部的炉顶煤仓;炉顶煤仓与炉体之间设置有闸阀。内热式直立炭化炉4的炉体从上到下分为预热段、热解段、煤气燃烧段、熄焦段。

30.内热式直立炭化炉4顶部连接有集气槽8,集气槽8连接有煤气净化装置;原煤完成热解过程时,产生的荒煤气经集气管和桥管进入集气槽8,氨水喷淋荒煤气降温至90度左右,冷凝洗涤,实现气液分离;集气槽8顶部连接煤气净化装置,煤气净化装置为横管冷却器和电捕焦油器,煤气进入横管冷却器被分段再次冷却至35度左右,进入电捕焦油器,将残余焦油分离。

31.内热式直立炭化炉4的熄焦段外侧壁设置有多组燃烧器7,煤气净化装置通过管路与内热式直立炭化炉4相连;经煤气净化装置净化后的煤气,一部分储存另作它用,另一部分返回内热式直立炭化炉4,与空气混合,在炭化炉侧壁的多组燃烧器7中混合并燃烧,产生高温烟气做为内热式直立炭化炉4热源。

32.集气槽8的底部连接有用于分离出氨水和煤焦油的油水分离装置;油水分离装置为油水分离槽罐,焦油和氨水从集气槽8底部进入油水分离槽罐,分离出氨水和煤焦油。油水分离装置通过管路与集气槽8相连,将分离出的一部分氨水经冷却后通入集气槽8中,用作循环氨水,对荒煤气洗涤冷凝。分离出的焦油用泵打到焦油储罐,进行储存。

33.预干燥系统包括用于对原煤进行间接加热干燥的干燥机1,干燥机1的前端设置有用于输入原煤的进料口;干燥机1的尾端设置有出料口,且出料口与炉顶煤仓相连;干燥机1还连接有用于对原煤中蒸发出的水进行冷凝收集的冷凝器2,冷凝器2连接有引风机3。原煤在干燥机1中被间接加热,煤被加热的同时缓慢向出料端移动,煤内的自由水从煤中蒸发析出,在引风机3作用下排出干燥机1,在冷凝器2中被循环冷却水冷凝,成为液态水。不凝气排出冷凝器2经引风机3排空。

34.在本实施例中,干燥机1为可以回转窑干燥机,回转窑包括筒体,筒体内布置有换热管,换热管具有进蒸汽口和出冷凝水口;换热管内通入有蒸汽,原煤在筒体内与换热管间接换热;筒体与冷凝器2相连。筒体底部设置有承托装置,筒体还连接有传动装置,筒体的前后两端分别设置有进料罩、出料罩以及相应密封装置,以上装置均为常规结构,不再赘述。换热管内通入0.2-0.8mpa 的蒸汽,煤在筒体内与换热管间接换热,煤被加热的同时缓慢向出料端移动,煤内的自由水从煤中蒸发析出,在引风机3作用下经筒体端部排出,在冷凝器 2中被循环冷却水冷凝,成为液态水。不凝器排出冷凝器2经引风机3排空。

35.干燥后的煤从出料罩底部连续排出,经输送装置送入内热式直立炭化炉4 顶部的炉顶煤仓,闸阀锁气密封,断续开启(10-30分钟开启一次)的闸阀将煤排入内热式直立炭化

炉4。

36.可以看出,原煤经干燥机1间接加热,干燥机1为以蒸汽为热源的连续式回转窑,将原煤中的大量自由水蒸发,经冷凝器2将蒸发出的水收集,干燥过程中煤的温度在90摄氏度以下,水蒸气在冷凝塔中收集,无尾气排放。蒸发回收的水洁净度高,对于神木周边高度缺水地区,节水意义非常大,且可大幅度降低废水处理量。

37.实施例二

38.继续参考附图1,本实施例提出了一种带余热回收和预干燥的内热式炭化装置,还包括余热回收系统,余热回收系统包括用于将软化水进行加热产生蒸汽的余热回收器5,余热回收器5设置在内热式直立炭化炉4的熄焦段;余热回收器5与还与干燥机1的换热管进蒸汽口相连,余热回收器5吸收高温半焦中的热量,将软化水加热产生水蒸气,蒸汽用作干燥机1的蒸汽热源,即筒体内的换热管通入的蒸汽为余热回收器5产生的蒸汽,余热回收器5产生的蒸汽为筒体内的换热管提供热源。

39.余热回收系统还包括缓冲槽6,软化水经缓冲槽6被循环泵泵入余热回收器5中;干燥机1中换热管的出冷凝水口与缓冲槽6相连,具体的,筒体内的换热管的出冷凝水口与缓冲槽6相连,换热后的蒸汽冷凝水经缓冲槽6和循环泵返回余热回收装置,循环使用。

40.余热回收器5为列管式。炭化温度约为400-800摄氏度,半焦在缓慢下移过程中与余热回收器5的多组列管间接换热,加热余热回收器5的列管中的水成为蒸汽,半焦被冷却,之后半焦经定量喷淋的水加湿,达到所需17%左右水分,经炭化炉底部的刮焦机连续排出。

41.可以看出,在熄焦段设置余热回收装置,将高温半焦冷却;余热回收装置为列管式,余热回收装置吸收高温半焦的热量用于将软化水加热产生蒸汽,蒸汽用作干燥机1热源,蒸汽冷凝水经缓冲槽6和循环泵返回余热回收装置;将蒸汽熄焦改为间接式干熄焦,环境友好,大量半焦热量被回收用作干燥热量,且无需再次消耗热量将半焦中的过多水分蒸发干燥。对于国家能耗双控、双碳目标具有一定积极作用。

42.神木周边煤水分含量约在5-10%,以每年180万吨兰炭计算,预估干燥蒸发水量约在每年12-16万吨。

43.再者,内热式直立炭化炉4中省去干燥段,直接进入升温段和干馏段(热解段),可减少煤在炉中停留时间,预估单台炭化炉可以提高产能30-35%。对于愈来愈收紧的单台产能限制政策有利好。

44.需要说明的是,上述的工艺和装置同时适用于油页岩等类似物质。

45.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1