固定床气化炉、固定床气化炉煤气导流及梯级传热内构件的制作方法

1.本实用新型涉及一种固定床气化炉、固定床气化炉煤气导流及梯级传热内构件,属于煤化工技术领域。

背景技术:

2.煤气化是实现煤炭高效清洁利用的关键途径,固定床气化技术是三种重要的气化技术之一,具有广泛的市场应用前景。

3.传统固定床气化炉,采用单段出气的方式,气化产生的所有煤气自下而上与煤逆流接触,依次经过灰渣层、氧化层、气化还原层、干馏层和干燥层,从煤气出口排出,煤气热量高,流速大,导致干馏层温度高,煤气中粉尘夹带多,降低了焦油收率,增加了焦油中粉尘含量,含酚废水产量大;传统热解普遍存在的热半焦能量回收困难,熄焦热损大,半焦质量差,出炉易粉化再利用难等问题。中国专利申请cn107892952 a公开了一种两段式熔渣气化炉,在筒体中设置有沿筒体轴向布置的优化传热内构件,虽然在一定程度上改善了传统固定床气化炉的上述缺陷,但是因内构件和气化炉筒体间环隙空间未设置气固分离装置,导致下段煤气气流速度仍较大,下段出口排出煤气中仍含有少量煤尘。

技术实现要素:

4.本实用新型的目的是提供一种固定床气化炉、固定床气化炉煤气导流及梯级传热内构件,可以降低固定床煤气粉尘夹带,改善焦油的品质,降低难处理废水产量,从而可以在同一装置内实现煤炭热解及半焦气化。

5.本实用新型所提供的固定床气化炉煤气导流及梯级传热内构件,包括一两端开口的圆柱筒体;

6.所述圆柱筒体的上端开口的外缘连接上顶板;

7.所述圆柱筒体的下端开口的外缘连接下底板;

8.所述下底板上设有若干孔道;

9.所述上顶板为一封闭板;

10.所述煤气导流及梯级传热内构件与固定床气化炉配合时,所述圆柱筒体、所述上顶板、所述下底板与所述固定床气化炉形成一环形通道,所述环形通道与设于所述固定床气化炉上的下段煤气出口连通;

11.所述固定床气化炉上的上段煤气出口设于所述煤气导流及梯级传热内构件的上部;

12.所述圆柱筒体的内腔作为中心通道。

13.上述的固定床气化炉煤气导流及梯级传热内构件中,所述圆柱筒体、所述上顶板和所述下底板的一个表面或两个表面涂覆有耐火材料;

14.所述耐火材料可为碳化硅质(sic)耐火材料、氧化铝质耐火材料、镁质耐火材料、刚玉耐火料、刚玉空心球、隔热耐火料或复合材料等。

15.上述的固定床气化炉煤气导流及梯级传热内构件中,所述上顶板与所述圆柱筒体的外壁之间的夹角α为0~180

°

,但不为0

°

或180

°

;

16.优选地,所述上顶板与所述圆柱筒体的外壁之间的夹角为120

°

~150

°

;此夹角范围有利于所述环形通道中下段气化气从所述下段煤气出口导出气化炉,且有利于从固定床气化炉本体顶部加入的原料煤均匀且顺畅的进入气化炉底部进行气化反应。

17.上述的固定床气化炉煤气导流及梯级传热内构件中,所述下底板与所述圆柱筒体的外壁之间的夹角β为0

°

~180

°

,但不为0

°

或180

°

。

18.优选地,所述下底板与所述圆柱筒体的外壁之间的夹角为120

°

~150

°

;此夹角范围有利于固定床气化炉本体的所述中心通道产生的气化煤气,通过所述下底板上面布设的所述孔道进入所述环形通道,进而由所述下段煤气出口导出气化炉。

19.上述的固定床气化炉煤气导流及梯级传热内构件中,所述孔道的内径为 1mm~20mm;

20.所述孔道起到使得固定床气化炉本体的所述中心通道产生的气化煤气进入所述环形通道,进而由所述下段煤气出口导出气化炉的导流作用。

21.本实用新型煤气导流及梯级传热内构件为金属材质,如铜、inconel600、310不锈钢等,由上至下,金属材质的比热从上到下递增,达到梯级传热的效果,使得内构件的温度保持一致,可提高煤气、焦油的产量和品质,利用内构件更好地将热量传递回炉体内,而不是随着煤气排出浪费,且各段内构件材质具有不同的导热系数,因此能够优化煤气与煤的传热。

22.本实用新型固定床气化炉煤气导流及梯级传热内构件与固定床气化炉本体配合形成的固定床气化炉也属于本实用新型的保护范围。

23.本实用新型通过在固定床气化炉内设置气固分离内构件,在同一装置内实现煤炭热解及半焦气化同时进行,下段气化气和上段热解气分段导出、梯级换热,在不降低气化强度和气化效率的同时通过控制热解段温度和气体流速提高焦油收率,实现高效油气联产。本实用新型内构件可以降低上段煤气粉尘夹带,改善焦油的品质,降低难处理废水的产量;该内构件具有气固分离作用,更好的降低下段煤气粉尘夹带,减轻煤气净化后续系统压力。

附图说明

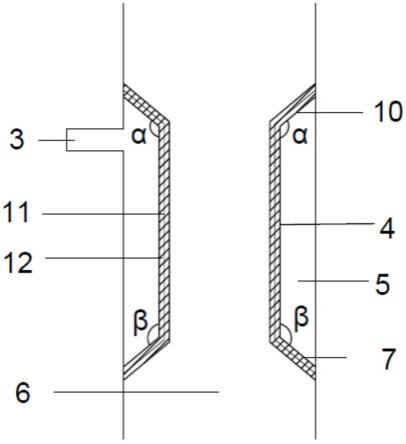

24.图1为本实用新型固定床气化炉煤气导流及梯级传热内构件的结构示意图。

25.图2为本实用新型固定床气化炉煤气导流及梯级传热内构件的金属骨架示意图。

26.图3为本实用新型固定床气化炉煤气导流及梯级传热内构件中上顶板的示意图。

27.图4为本实用新型固定床气化炉煤气导流及梯级传热内构件中下底板的示意图。

28.图5为本实用新型固定床气化炉煤气导流及梯级传热内构件与固定床气化炉配合时的示意图。

29.图中各标记如下:

30.1固定床气化炉本体、2上段煤气出口、3下段煤气出口、4圆柱筒体、5环形通道、6中心通道、7下底板、8孔道、9挡板、10上顶板、11金属骨架、11a, 11b,11c不同材质金属、12耐火材料。

具体实施方式

31.下面结合附图对本实用新型做进一步说明,但本实用新型并不局限于以下实施例。

32.如图1所示,本实用新型提供的固定床气化炉煤气导流及梯级传热内构件包括一个两端开口的圆柱筒体4,圆柱筒体4的上端开口的外缘连接上顶板10,上顶板10 为一个封闭板,如图3所示。圆柱筒体4的下端开口的外缘连接下底板7,下底板7 上设有若干孔道8,孔道8外是挡板9,降低下段煤气的气流速度,阻挡煤气中的大部分粉尘进入环形通道5,进而降低下段煤气中的含尘量,起到气固分离和导流作用,如图4所示。孔道8的内径为1mm~20mm,起到使得气化炉1的中心通道6产生的气化煤气进入环形通道5,进而由下段煤气出口3导出气化炉的作用。

33.如图5所示,为本实用新型固定床气化炉煤气导流及梯级传热内构件与固定床气化炉配合时的示意图,圆柱筒体4、上顶板10、下底板7与固定床气化炉本体1形成一环形通道5,环形通道5与设于固定床气化炉本体上的下段煤气出口3连通;圆柱筒4体的内腔作为中心通道6,固定床气化炉本体1上的上段煤气出口2设于固定床气化炉内构件的上部,即中心通道6与上段煤气出口2联通。

34.为了保护内构件的金属骨架11,内构件的圆柱筒体4、上顶板10和下底板7的一个表面或两个表面涂覆耐火材料12,耐火材料可为碳化硅质(sic)耐火材料、氧化铝质耐火材料、镁质耐火材料或复合材料等。圆柱筒体4、上顶板10和下底板7 均为金属材质,如图1所示的金属骨架11。如图2所示,由上至下,金属骨架11采用不同比热的金属材质(11a、11b、11c),如铜、inconel600、310不锈钢等,以实现内构件的梯级传热。

35.如图1所示,为了有利于环形通道5中下段气化气从下段煤气出口3导出气化炉,有利于从固定床气化炉本体1顶部加入的原料煤均匀且顺畅的进入气化炉底部进行气化反应,且有利于固定床气化炉本体1的中心通道6产生的气化煤气,通过下底板 7上面布设的孔道8进入环形通道5,进而由下段煤气出口3导出气化炉,上顶板10 与圆柱筒体4的外壁之间的夹角为0~180

°

,但不为0

°

或180

°

,优选为120

°

~150

°

;下底板7与圆柱筒体4的外壁之间的夹角为0

°

~180

°

,但不为0

°

或180

°

,优选地为120

°

~150

°

。

36.使用本实用新型固定床气化炉煤气导流及梯级传热内构件时,如图5所示将气化炉内构件布置于固定床气化炉本体1内。原料煤和气化剂在固定床气化炉本体1下部进行气化反应,气化反应产生的一部分煤气进入中心通道6,经过气化炉的干馏区和干燥区,煤气中含有的显热直接传递给煤层,使煤层进行干馏和干燥,换热后的煤气由上段煤气出口2排出气化炉,上段煤气因经过了干馏区,使得上段煤气中富含氢气及一定量的焦油,因只有气化反应产生的一部分煤气进入中心通道6,降低了上段煤气的流量和流速,减少了煤气的粉尘夹带,焦油含尘量低,改善了焦油的品质。同时因上段煤气的流量减少,煤气冷却产生的难处理废水的量减少。气化反应产生的另一部分煤气经气化炉内构件下底板7上的孔道8,进入环形通道5,煤气所含的显热由气化炉梯级传热内构件间接传递给气化炉内的煤层,换热后的煤气由下段煤气出口3 排出气化炉,下段煤气是气化段产生的煤气,几乎不含焦油,经气化炉内构件下底板的气固分离作用,去除了粉尘,煤气含尘量极低。

37.应用例:

38.气化炉工作压力为4.0mpa,原料处理量为208kg/h,氧气进气流量为66nm3/h,炉体

内径为500mm,炉体厚度为50mm,气化炉的材质为q345r,气化炉有效高度为5100mm。内构件中,内径为400mm,厚度为10mm,高度为1650mm,金属骨架材质为从上到下依次为铜、inconel600、不锈钢310,其中,铜的密度为8978kg/m3、比热为390j/(kg

·

k),inconel600的密度为8400kg/m3、比热为444j/(kg

·

k),310不锈钢的密度为7930kg/m3、比热为502j/(kg

·

k),内构件金属骨架的外表面和内表面均涂覆耐火材料,对金属骨架进行保护。比热从上到下递增,使得梯级传热内构件的温度保持一致,提高煤气、焦油的产量和品质,利用内构件更好地将热量传递回炉体内,而不是随着煤气排出浪费,且各段内构件材质具有不同的导热系数,因此能够优化煤气与煤的传热。气化炉合成气的出气分上段出气和下段出气,在此种条件下,兼顾了优化气化产物与建造经济性,且同时实现了炉内的梯级传热,较好的利用了煤气与煤之间的换热。通过增加该内购件使得固定床气化炉焦油轻质组分提高6%,含尘量降低 30%,废水量降低60%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1